基于增材制造的六自由度串聯機械臂輕量化設計

呂 鑫,楊永泰,曾文浩,徐大偉

(1.中北大學機電工程學院,山西 太原 030051)(2.中國科學院海西研究院泉州裝備制造研究所,福建 泉州 362200)

近年來,隨著科學技術的發展和工業生產規模的擴大,機械臂的應用范圍不斷擴大。然而,較差的工業使用環境和嚴苛的生產標準對機械臂產品的性能提出了更高的要求。六自由度串聯機械臂是應用最為廣泛的一種機械臂,廣泛應用于工業生產中,在實際應用中如果其自身重力以及部分電機重力過大,不僅會導致末端關節變形較大,還會導致機械臂運動過程中出現抖動現象,從而影響機械臂的運動及定位精度。因此,有必要對機械臂進行輕量化改造,在實現節能的同時,增加機械臂負載能力,提升其動態穩定性能和運動精度。

機械臂輕量化是輕量化技術在機械設計與制造領域應用的典型代表之一。輕量化技術包含3個方面的核心內容,即材料輕量化、結構輕量化以及工藝輕量化。其中,輕量化材料包含高強鋼、鋁合金、鎂合金、高強度工程塑料以及復合材料等[1-5];結構輕量化包含拓撲優化、尺寸優化、形狀優化以及形貌優化。近年來,增材制造技術實現了高速發展,該技術能夠兼顧高性能和精準成型,可以有效縮短產品生產周期,能夠對復雜結構構件進行快速制造且成本較低[6],其已經發展成為高端設備制造的重要技術手段,促使先進設計技術與先進制造技術完美融合。

國內外學者在輕量化設計領域做了大量研究,主要體現在材料輕量化和結構輕量化兩方面。胡紅舟等[7]使用鋁合金波紋板加強結構設計盒形汽車防撞梁,實現了防撞梁輕量化設計的目標。王旭葆等[8]利用拓撲優化和形狀優化,對航空鋁合金支架進行了結構優化設計,且利用金屬增材制造技術實現零件制造,最終質量減輕24.5%、工況加權剛性增加38.3%、最大位移量減少32.7%、總體積減少12.2%。馬國慶[9]采用7075-T6鋁合金對機械臂進行材料輕量化改造,并對機械臂大臂進行拓撲優化,在提高大臂剛度、增強抵抗變形能力的前提下實現減重15.06%。寧坤鵬[10]對ER300碼垛機械臂進行結構輕量化設計,使得機械臂整體減重8.6%,并得到了優化后結構的應力分布與位移分布,結果表明優化后的最大應力與最大位移滿足使用要求。還有一些學者在航空航天、汽車工業等領域開展了關于材料輕量化與結構輕量化的研究[11-17]。

綜上所述,在機械臂輕量化方面,大多數學者僅對機械臂某個結構進行輕量化設計,且大多只采用材料輕量化或者結構輕量化中的一種輕量化設計方法。綜合材料輕量化、拓撲優化、尺寸優化等多種輕量化設計方法,對六軸機械臂整體結構進行輕量化的相關研究較少。為了實現六自由度串聯機械臂整體結構的綜合優化,本文對比分析了6061鋁合金和3D打印塑膠材料兩種設計材料,優選3D打印塑膠作為機械臂整體結構的材料,另外采用尺寸優化和拓撲優化相結合的優化方法對機械臂整體結構進行優化,最終通過幾何重建和仿真分析,驗證輕量化六自由度串聯機械臂的整體性能。

1 機械臂結構組成

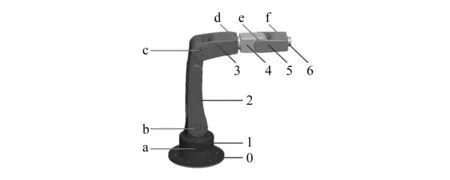

如圖1所示,六軸機械臂的機械部分由基座、6個臂桿和6個轉動關節構成。基座安裝在工作臺上,6個臂桿、6個轉動關節依次串聯。

0—底座;1,2,3,4,5,6—臂桿;a,b,c,d,e,f—關節

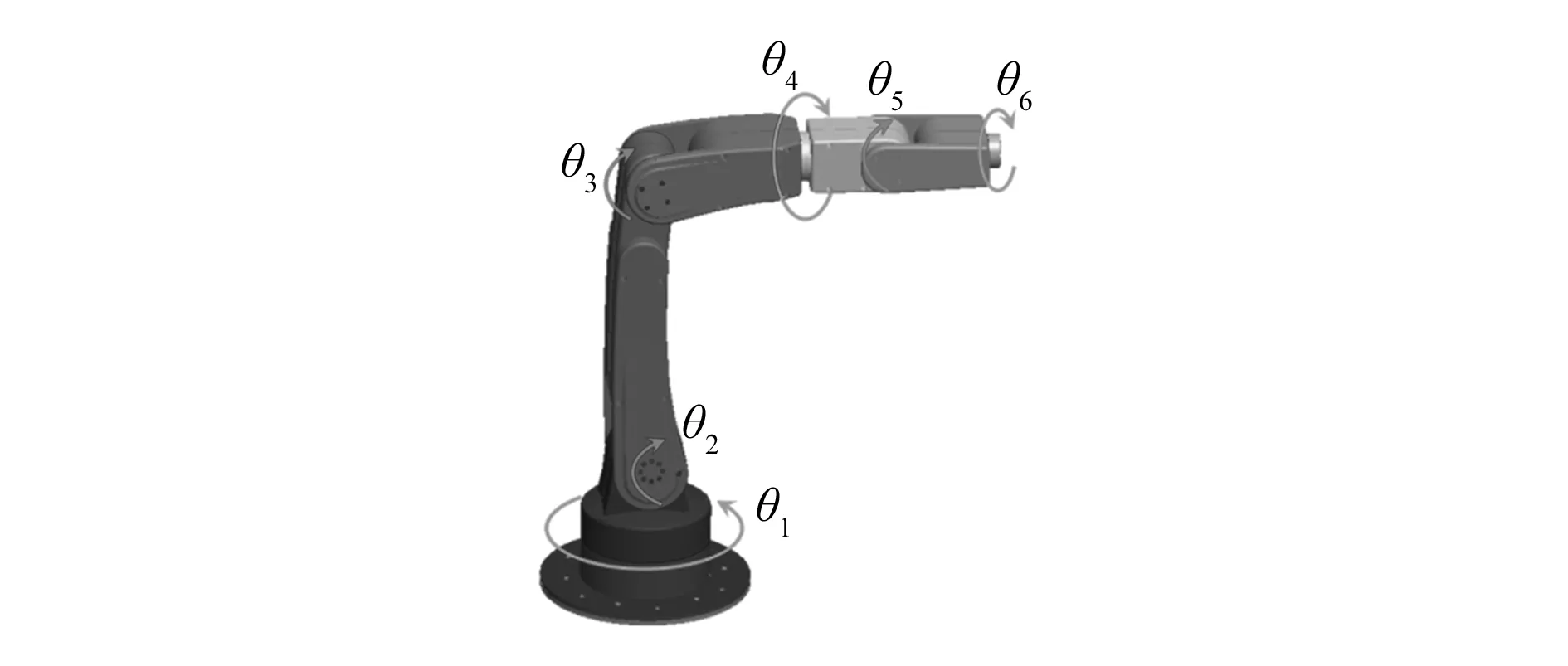

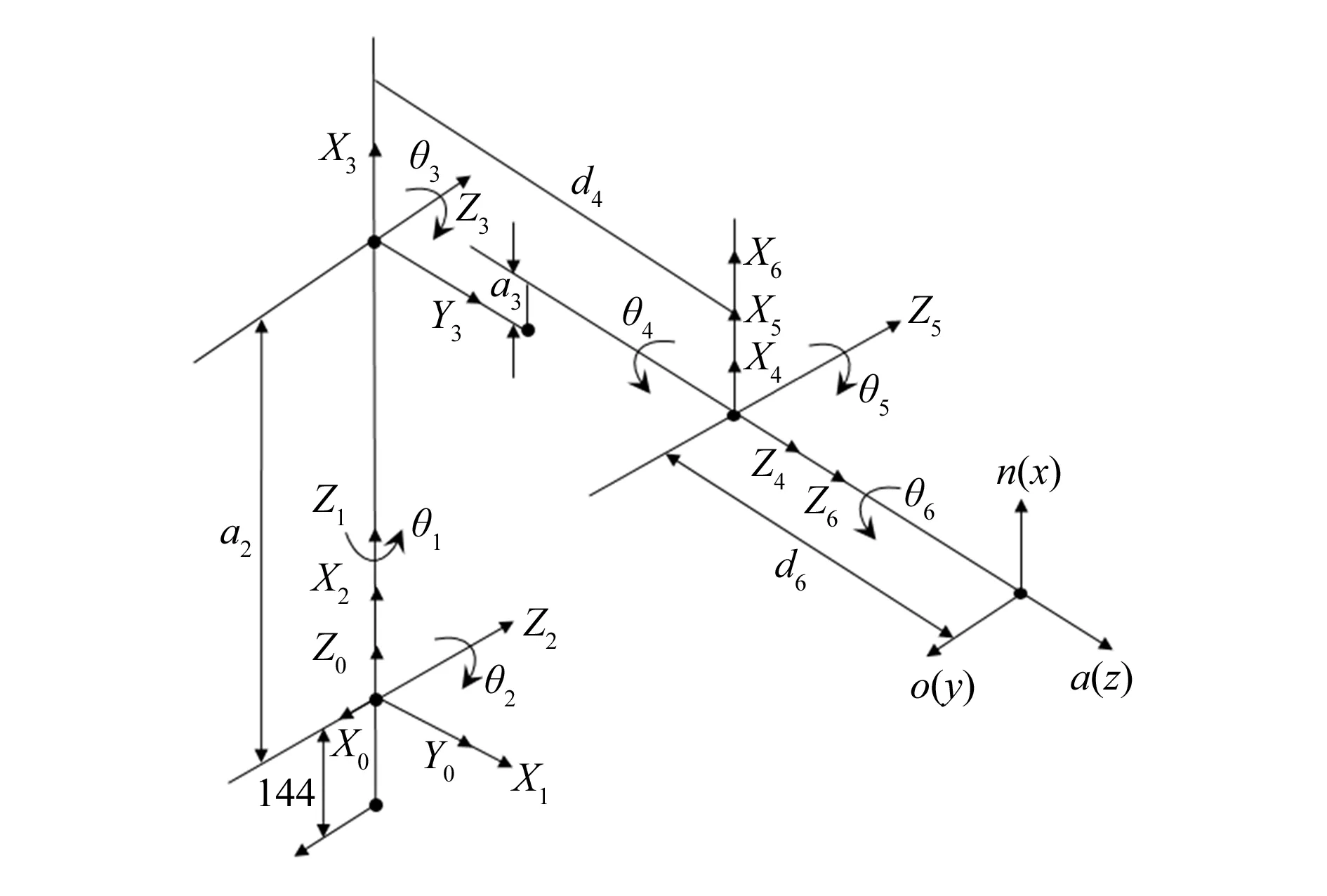

其中,關節a,d,f可以實現回轉運動,關節b,c,e可以實現俯仰運動;關節角依次為θ1,θ2,θ3,θ4,θ5,θ6,如圖2所示。通過對6個轉動關節的聯合控制,使機械臂末端可以在工作空間內達到任意位姿狀態。機械臂的D-H參數見表1,其中di為臂桿距離,ai為臂桿長度,αi為臂桿扭角。構型示意如圖3所示,機械臂的最大伸展長度為655 mm,最大負載為0.5 kg。

圖2 機械臂旋轉自由度

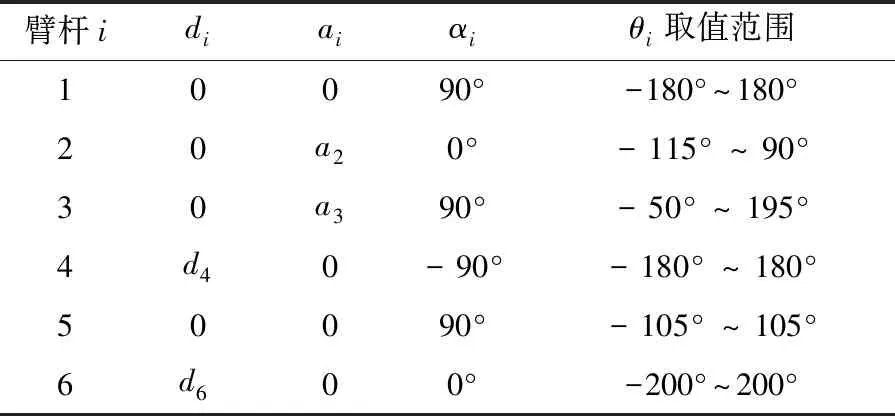

表1 機械臂D-H參數

圖3 機械臂構型示意圖

2 機械臂輕量化設計

2.1 優化問題描述

一個優化問題主要由3個要素構成:優化目標、設計變量、約束條件。用數學模型可表述如下:

(1)

輕量化是一種典型的優化問題。在六軸機械臂主體結構輕量化設計的問題中,優化目標、設計變量以及約束條件分別如下。

1)優化目標:質量最小。

2)設計變量:材料選擇,結構形式。

3)約束條件:極限工況下的剛度要求(末端最大位移≤4 mm),極限工況下的強度要求(安全系數≥10)。

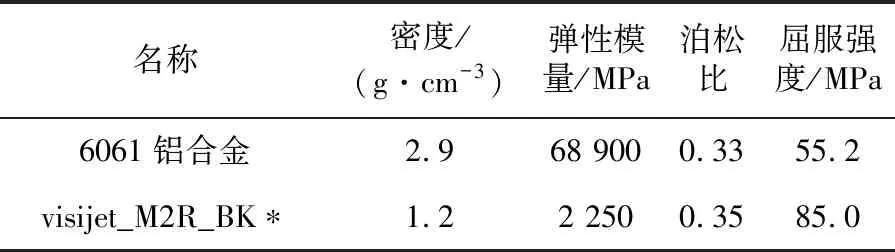

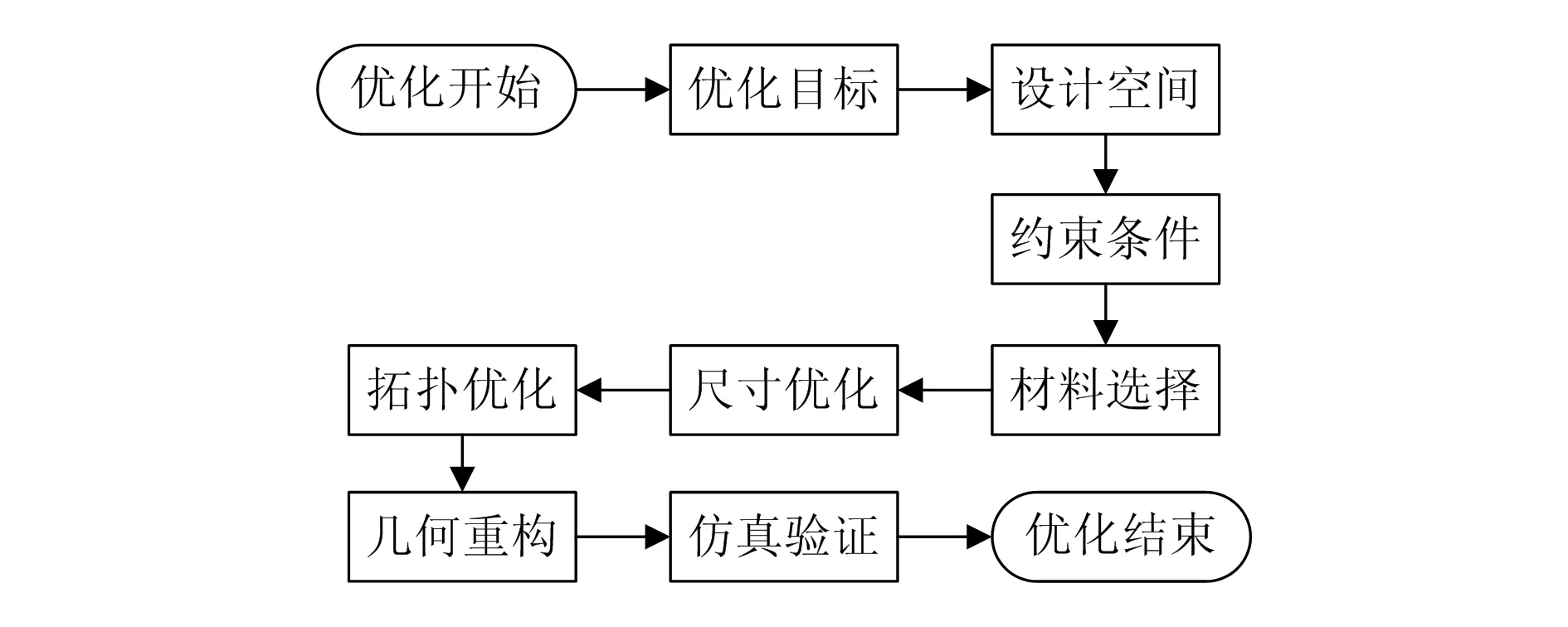

采用密度更小的材料是輕量化的一種重要途徑。在材料選擇方面,6061鋁合金和用于3D打印的塑膠材料(visijet_M2R_BK*)的力學參數見表2;在結構輕量化方面,采用尺寸優化和拓撲優化對原有結構進行輕量化改造。機械臂輕量化技術路線如圖4所示。

表2 材料力學參數

圖4 機械臂輕量化路線圖

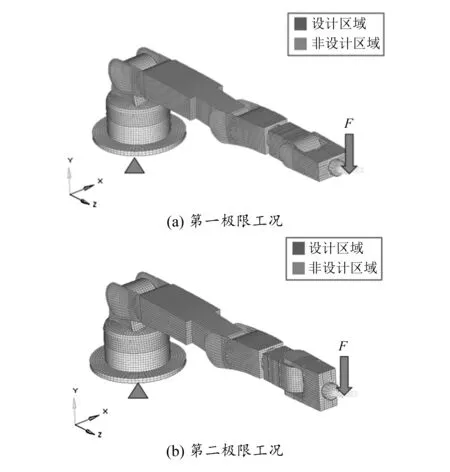

通過對機械臂構型特點進行分析可知:機械臂完全展開水平放置的狀態,為一種極限工況,稱之為第一極限工況,如圖5(a)所示;將關節d旋轉90°,得到另一種極限工況,稱之為第二極限工況,如圖5(b)所示。

圖5 機械臂極限工況

對其施加載荷和約束等邊界條件,如圖5所示,其中F為末端最大載荷,大小為5 N。底座施加固定約束。

2.2 兩種材料對比分析

由機械臂的結構特點可知,極限位置的不同對于結構質量的優化結果影響較小。因此,在第一極限工況下,分別以6061鋁合金材料和用于3D打印的visijet_M2R_BK*材料制作機械臂主體結構,進行探索性的拓撲優化。優化設計三要素如下。

1)設計目標:總質量最小。

2)設計變量:設計空間的單元密度。

3)約束條件:末端最大位移≤4 mm。

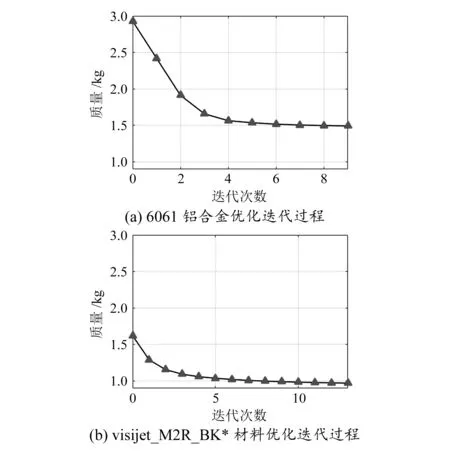

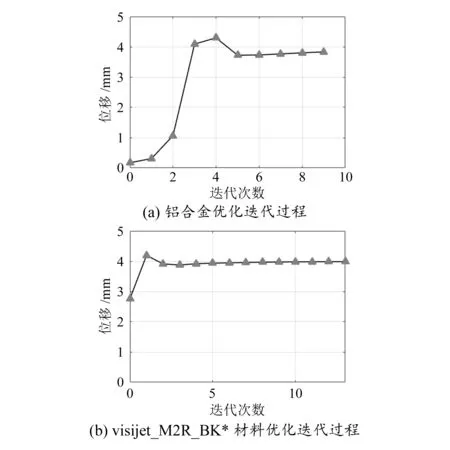

通過拓撲優化,得到相應的優化結果,如圖6、圖7所示。

圖6 兩種材料質量優化對比

圖7 兩種材料機械臂末端位移

由優化結果可知,采用6061鋁合金的拓撲優化,末端最大位移為3.834 mm,優化后質量為1.492 kg;采用visijet_M2R_BK*材料的拓撲優化,末端最大位移為3.987 mm,優化后質量為0.971 kg。兩種材料均滿足末端最大位移不超過4 mm的剛度要求,但是優化后質量差別較大,故最終選擇使用visijet_M2R_BK*作為機械臂主體結構的材料。

2.3 結構尺寸優化

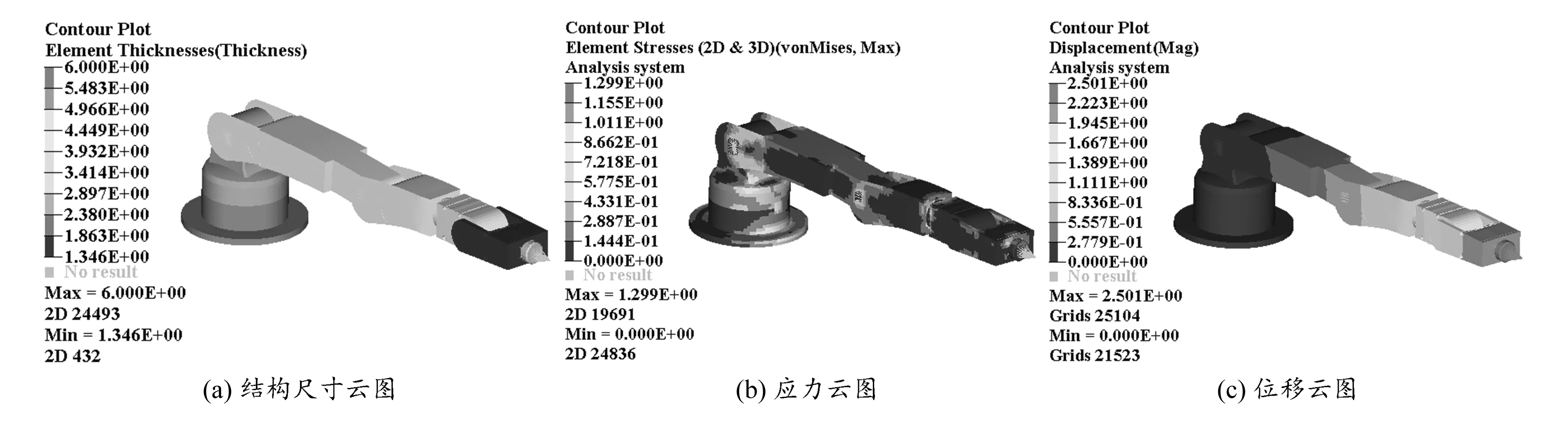

選定visijet_M2R_BK*作為機械臂主體結構的材料,采用尺寸優化技術,來確定臂桿的最優尺寸。基于第一極限工況,對末端施加2.5 mm(小于4.0 mm的末端最大位移約束條件)的最大位移約束工況進行優化,優化結果如圖8所示。優化后,得到臂桿1~臂桿6的厚度依次為5.5 mm、4.3 mm、4.0 mm、3.5 mm、1.3 mm、2.9 mm,滿足剛度要求與強度要求,該結果將為后續的拓撲優化提供參考。

圖8 尺寸優化結果

2.4 結構拓撲優化

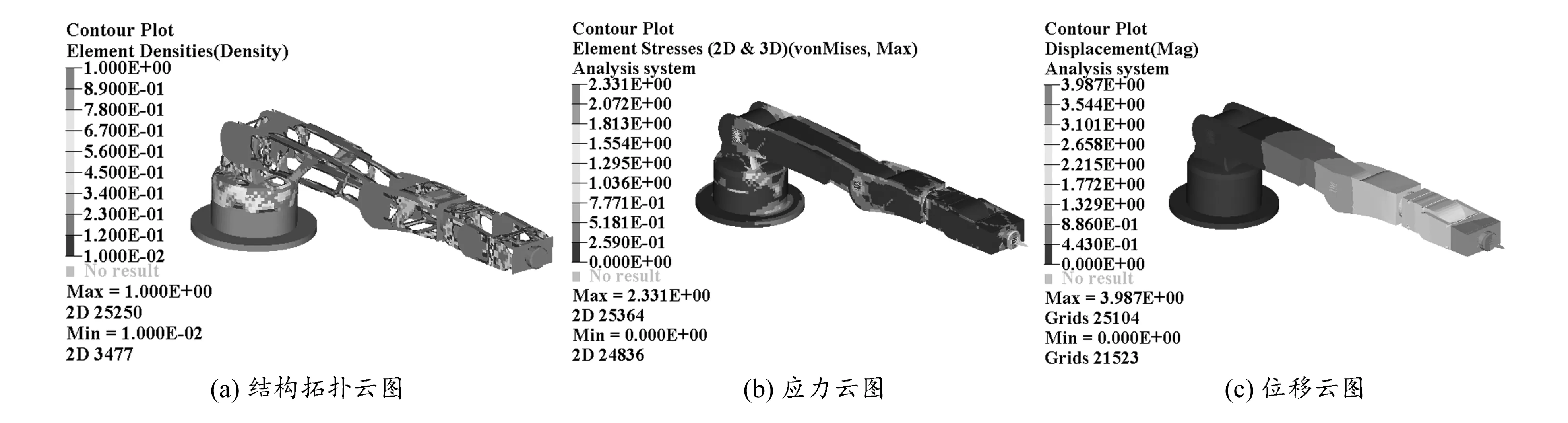

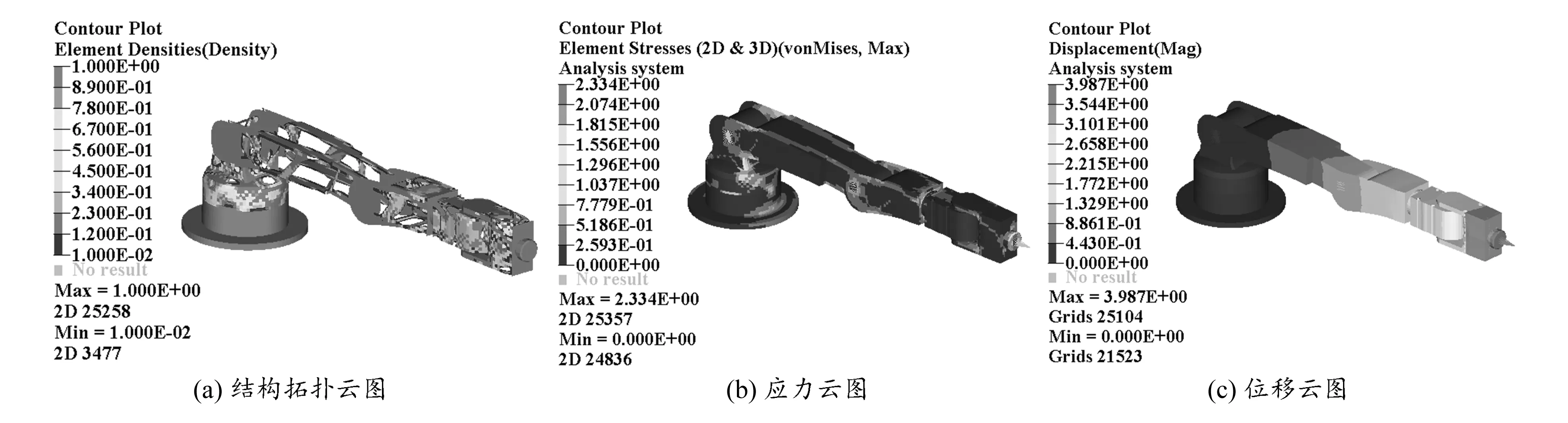

基于尺寸優化結果,結合非設計區域的結構特點,臂桿1~臂桿6的厚度依次定義為6.0 mm、6.0 mm、3.0 mm、3.0 mm、1.5 mm、2.0 mm,分別對第一極限工況和第二極限工況進行結構拓撲優化,得到結構拓撲云圖以及對應的應力云圖、位移云圖,如圖9與圖10所示。機械臂在第一極限工況下的最大von Mises應力為2.331 MPa,末端最大位移為3.987 mm;機械臂在第二極限工況下的最大von Mises應力為2.334 MPa,末端最大位移為3.987 mm。綜上所述,兩種極限位置下的拓撲優化結果均滿足設計要求,為結構詳細優化提供了重要依據。

圖9 第一極限工況拓撲優化結果

圖10 第二極限工況拓撲優化結果

3 幾何重構與仿真驗證

3.1 幾何重構

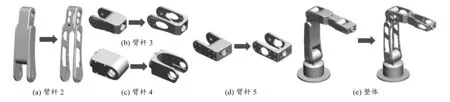

綜合尺寸優化以及拓撲優化的結果,可知對機械臂末端位移影響最大的為臂桿2、臂桿3、臂桿4、臂桿5,故對其幾何模型進行修改與重建,去除多余材料,得到如圖11所示的各個臂桿的新幾何模型以及機械臂整體幾何模型。

圖11 機械臂主體結構新幾何模型

3.2 仿真驗證

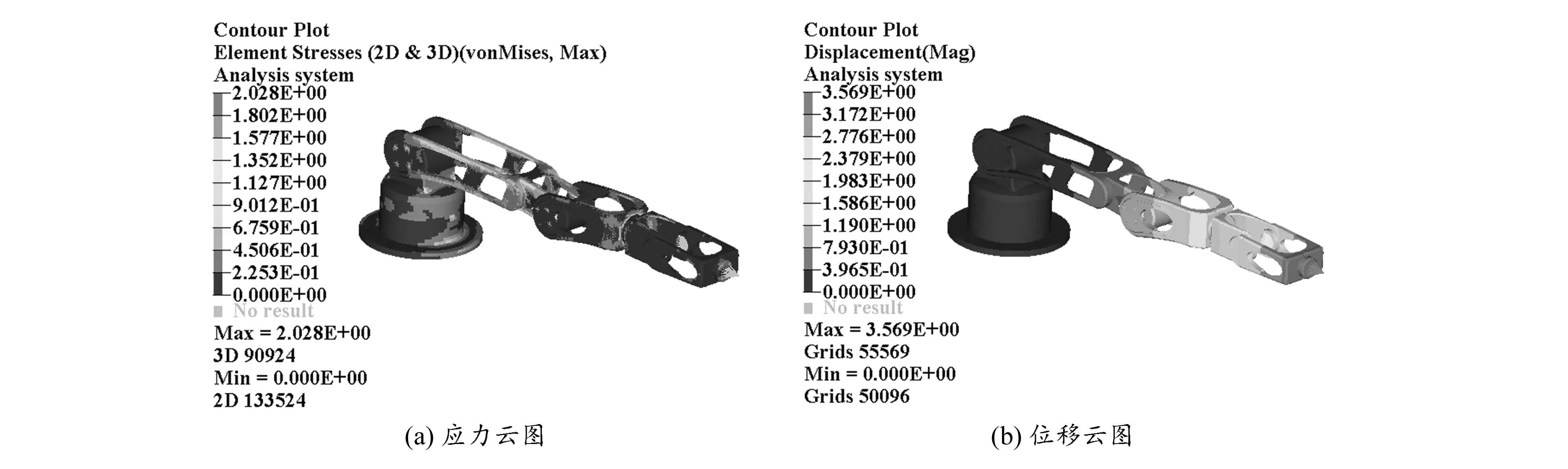

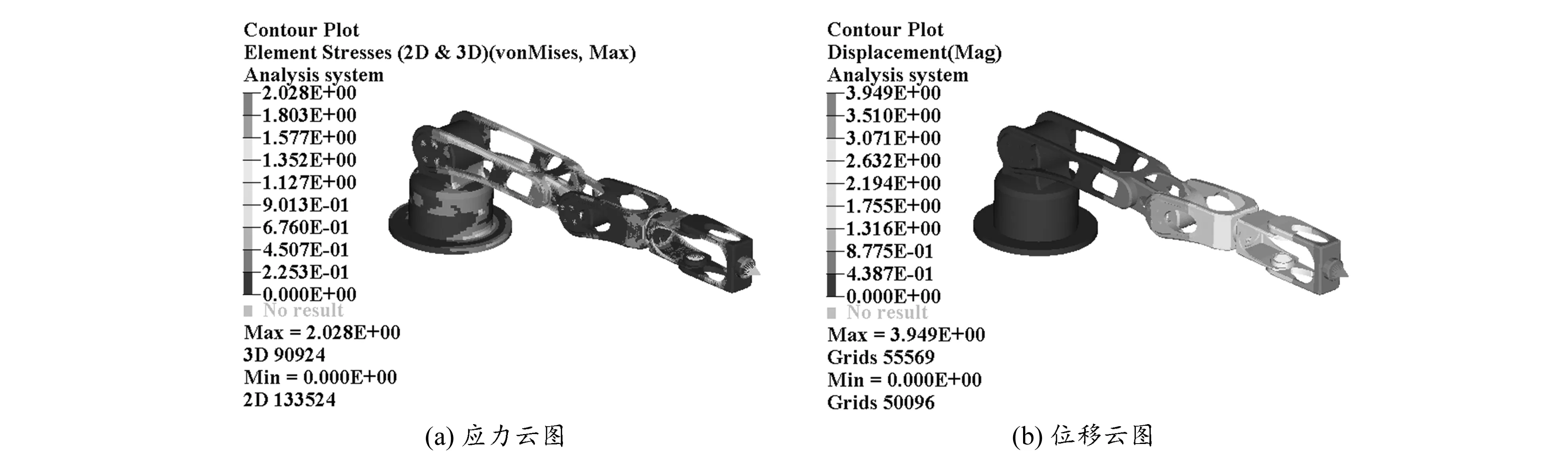

對機械臂主體結構新幾何模型進行仿真驗證,得到機械臂在兩種極限工況下的強度與剛度,如圖12、圖13所示。

圖12 新結構第一極限工況分析結果

圖13 新結構第二極限工況分析結果

由圖可知,新結構在第一極限工況下的最大von Mises應力為2.028 MPa,末端最大位移為3.569 mm;新結構在第二極限工況下的最大von Mises應力為2.028 MPa,末端最大位移為3.949 mm。兩種極限工況下,機械臂均滿足剛度要求與強度要求。機械臂新結構的質量為1.337 kg,較原始模型質量1.818 kg減少了0.481 kg,減重26.5%,達成了輕量化設計的目標。

4 結論

1)通過探索性拓撲優化設計發現,與鋁合金相比,以3D打印塑膠為設計材料的六自由度機械臂,在滿足末端剛度的同時,質量更小,更有可能實現輕量化目標;

2)與通常采用單一輕量化方法進行機械臂輕量化設計相比,綜合運用材料輕量化和結構輕量化設計方法,可以通過材料優選和結構優化,實現剛強度約束下的有效減重;

3)基于輕量化設計結果進行幾何重構,通過仿真分析進行驗證,結果表明機械臂輕量化設計方案是合理和有效的;

4)基于增材制造的輕量化設計方法,不僅可以用于六自由度串聯機械臂優化設計,也可以用于其他機械結構如夾具、工裝等的結構設計。