導管架平臺棄置實施方案研究

羅曉健,楊益涵,趙 輝

1.中國石油集團海洋工程有限公司,北京 100028

2.中國石油天然氣管道工程有限公司天津分公司,天津 300457

導管架平臺是淺海油氣田開發最重要的一種結構形式。我國已建成導管架平臺200多座,通常導管架平臺設計壽命為20~30年,目前已有大量平臺達到設計壽命,等待棄置。國家能源局發布的《海上油氣生產設施廢棄處置管理暫行規定》要求:“海上油氣田終止生產后,如果沒有新的用途或者其他正當理由,作業者應當自終止生產之日起一年內開始廢棄作業”[1]。

導管架平臺由樁、導管架及組塊組成,通過樁固定于海底。導管架棄置作業特點:導管架平臺結構復雜,體積及重量大,棄置作業需動用大型船舶機具;平臺海上服役時間長,鋼結構腐蝕老化嚴重,棄置前需對結構全面檢測;樁管一般需要從泥面以下4 m切割,水下切割難度大;平臺上面油氣設備及管道密集,棄置過程中易引發安全環保事故;海上棄置作業工序多、交叉作業多、安全風險高。為了保證導管架平臺棄置作業安全可靠、棄置費用經濟合理,拆除前應制訂合理的實施方案。本文以冀東油田NP1-5平臺整體棄置項目為例,論述了導管架平臺棄置流程、施工區域調查及結構檢測要求,研究了系統清洗、組塊拆除、導管架及隔水管拆除方案,指出了實施方案相關要點。依據該實施方案,中石油海洋工程公司成功實施了NP1-5平臺海上拆除作業,其研究成果可為導管架平臺棄置實施方案制訂及海上操作提供指導。

1 工程概況

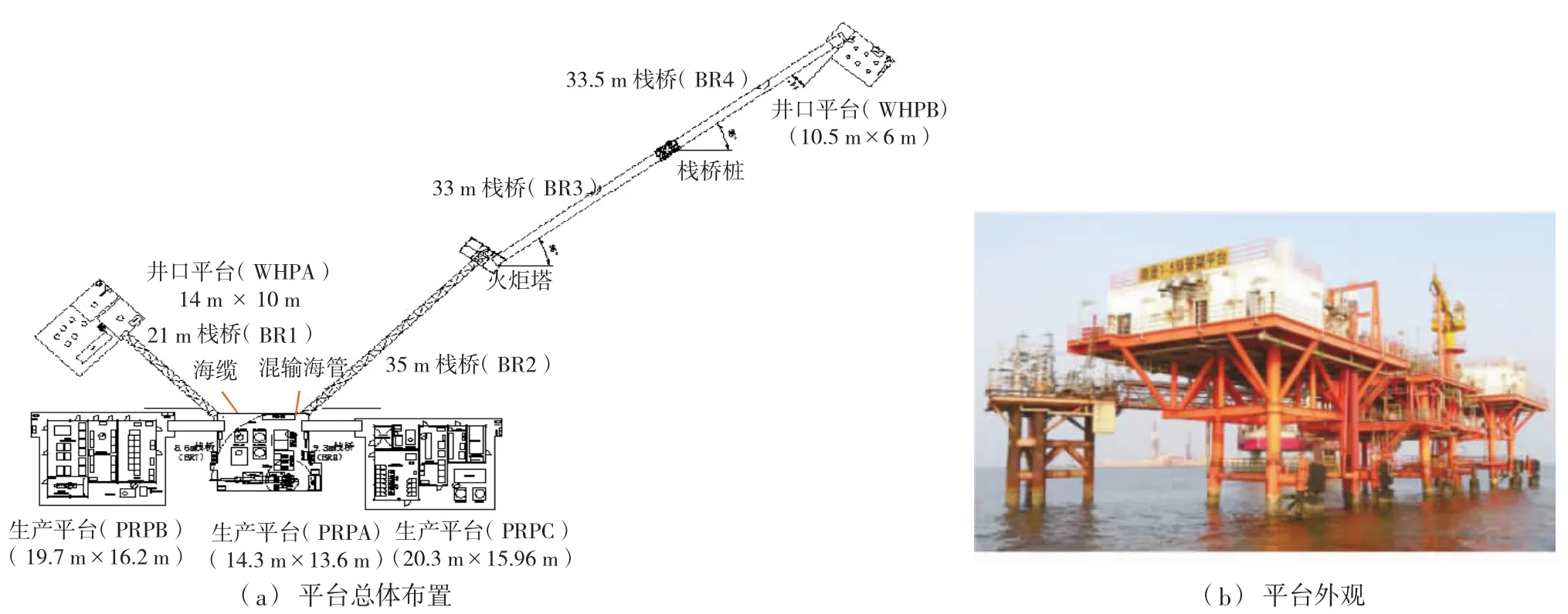

NP1-5平臺位于河北省唐山市南堡海域,距曹妃甸約20 km,距NP1-3人工島西側約0.5 km,該海域水深4.5~7m。2005年冀東油田對NP1-5區塊油井進行試采作業,建立了配套的試采平臺,其后平臺歷經升級改造。2009年冀東油田對原NP1-5試采平臺進行大規模擴建,擴建后的NP1-5平臺包括3座生產平臺(PRPA、PRPB、PRPC)、2座井口平臺(WHPA、WHPB)、1座火炬平臺和1座棧橋平臺,平臺之間通過6榀棧橋連接。NP1-5平臺產液通過1條0.8 km長的8 in(1 in=25.4mm)海底混輸管道輸送至NP1-3人工島。NP1-5平臺電源取自NP1-3人工島,電力由1根0.85 km長復合海底電纜輸送。2017年NP1-5平臺海上油氣開發任務完成,棄置申請獲批。2018年由中石油海洋工程公司實施完成了平臺整體棄置拆除。平臺總體布置及外觀見圖1,各平臺質量及外形尺寸參數見表1。

圖1 NP1-5平臺總體布置及外觀

表1 NP1-5各平臺質量及外型尺寸參數

2 棄置方案

2.1 總體棄置方案

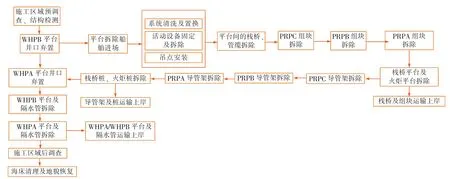

平臺棄置可分為原地棄置、異地棄置和改做他用三種方式[2]。為了有效保護海洋環境,減少后期監測維護費用與責任,NP1-5所有海上平臺采用異地棄置的方式。根據海上廢棄油氣生產設施特點,結合國家法律法規,棄置實施方案應具有可操作性,保證海上作業安全,保護環境,同時盡可能節省棄置作業費用。WHPA和WHPB平臺為井口平臺,平臺拆除應在井口棄置完成后進行。由于項目總體工期緊,平臺拆除和井口棄置作業將同時開展,因此在狹小的海上施工區域內將有1座修井作業平臺、2艘浮吊、2艘支持船舶及1艘駁船穿梭作業。為了減少施工船舶與修井作業平臺在空間和時間上的相互干擾,降低海上作業風險,需制訂完善的施工總體布置圖及合理的平臺拆除流程。經過多次桌面演練及優化后,確定了NP1-5平臺施工總布置及總體棄置流程。平臺棄置總體流程如圖2所示,首先,完成施工區域預調查、結構檢測等準備工作;然后,中油海62修井平臺進場,進行WHPB平臺井口棄置;最后,中油海62修井平臺移至WHPA平臺,進行該井棄置作業。根據棄井作業周期和平臺拆除工期,當WHPA平臺棄井作業完成過半時,施工船舶進場啟動平臺拆除施工。

圖2 NP1-5平臺棄置流程

海上施工時,船舶布置應充分考慮中油海62修井平臺作業要求、待棄置平臺的位置尺寸及潮流的影響,并使得浮吊起拋錨移位和運輸駁船往返次數最少,現場施工船舶布置見圖3。平臺拆除遵循從上到下、從簡單到復雜的原則,即先拆除棧橋,再拆除上部組塊,然后拆除導管架及隔水管等下部結構。船舶進場后進行系統清洗置換、移除或固定活動設備、吊點焊接等準備工作。準備工作完成后,依次拆除棧橋、棧橋平臺及火炬平臺、PRPC組塊、PRPB組塊、PRPA組塊,棧橋及組塊運輸上岸;拆除棧橋樁及火炬樁、PRPC導管架、PRPB導管架、PRPA導管架,導管架及樁運輸上岸;拆除WHPB平臺及隔水管、WHPA平臺及隔水管,WHPA/WHPB平臺及隔水管運輸上岸。

圖3 現場施工船舶布置

2.2 施工區域預調查及結構檢測

為獲取準確的施工設計資料,實施方案編制前對施工區域水深、海底地形及障礙物進行了調查。調查范圍以滿足施工船舶布置及安全行船為原則,預調查采用水深測量和側掃聲吶測量相結合的方式。水深測量范圍為自各平臺外邊緣線起100 m的區域,側掃聲吶范圍為自各平臺外緣線起300 m的區域及以各平臺中心為圓心半徑500 m范圍內的區域。對于灘淺海及工程地質復雜的海域,可根據施工作業船舶吃水和回轉半徑情況增加調查范圍,以滿足船舶安全作業需要。

平臺在服役期內歷經改造,鋼結構可能腐蝕老化嚴重,平臺拆除吊裝存在重大風險。平臺拆除前應對平臺導管架、上部組塊進行一次系統檢測,包括構件測厚、海生物測量、構件機械損傷檢查、關鍵節點無損探傷等,以便準確了解平臺的現狀,并作為拆除工程設計的基礎數據[3]。依據此要求,對NP1-5平臺進行了詳細的結構檢測,并將檢測結果作為吊裝方案設計的依據。

潛水員對水下結構進行探摸錄像,檢查導管架構件是否完整,有無機械損傷和變形,導管架附近有無障礙物;測量防沉板面層淤泥厚度;測量導管架主結構壁厚。檢測人員檢查組塊結構的機械損傷、變形及腐蝕情況,測量主結構壁厚,對關鍵節點、腐蝕嚴重及油漆脫落的結構進行無損探傷。無損探傷優選磁粉探傷,若發現表面裂紋,則結構內部存在損傷的可能,需采用超聲探傷復測,以確定損傷情況。最終檢測結果顯示:導管架海生物覆蓋率95%,最大厚度40 cm,平均厚度15 cm,均超過海生物設計厚度,吊裝計算時應額外考慮海生物重量;防沉板淤泥覆蓋厚度為90~130 cm,海上吊裝前應采用高壓水沖洗防沉板上部的淤泥以減輕吊裝重量;平臺樁腿和橫撐無機械損傷,壁厚腐蝕的最大值為0.3 mm,在設計允許范圍內;組塊主結構及關鍵節點無損傷;主結構油漆完好,無腐蝕,可采用設計值進行結構校核。

2.3 系統清洗

平臺拆除時設備或管道內可能留存有烴液、天然氣、有毒有害的化學藥劑等。設備拆除或管道切割過程中殘液泄漏可能造成海洋環境污染或發生火災、爆炸事故,應根據平臺拆除方案提前規劃需要拆除的設備和切割的管道,并對可能發生泄漏的系統和設備進行清洗。系統清洗宜采用流程整體清洗的方式,盡量減少海上清洗工作量。NP1-5平臺清洗順序及范圍為:油氣生產系統→閉排系統→開排系統→海底管道→化學藥劑系統→柴油系統。

清洗前應對帶壓系統進行泄壓,打開設備及管道上的放空閥門,通過平臺火炬或放空管道泄壓,并確認壓力表讀數為0。打開設備或管道的低點排放閥門,將殘液排放到平臺開排槽或臨時儲存容器內。用軟管連接排污泵、儲存容器及作業船污液艙,建立臨時流程,將污液收集到作業船污液艙。根據油品物性及管道內介質配置清洗劑,參照清洗專項方案安裝、調試清洗設備,建立清洗流程,使用清洗藥劑依次對各系統進行清洗。用清洗劑清洗后再用淡水沖洗至不見明顯油污時停止沖洗。對清洗后的系統進行含油量檢測,當清洗廢液含油質量濃度≤30 mg/L、可燃氣體體積分數在爆炸極限5%以下時停止清洗[4]。對于清洗后含油量檢測合格,而可燃氣體體積分數檢測不合格的設備或管道,連接氮氣瓶進行吹掃,直至可燃氣體體積分數檢測合格。系統清洗完成后,與未清洗的系統隔離,貼上清洗合格待拆除的標簽。

2.4 組塊拆除

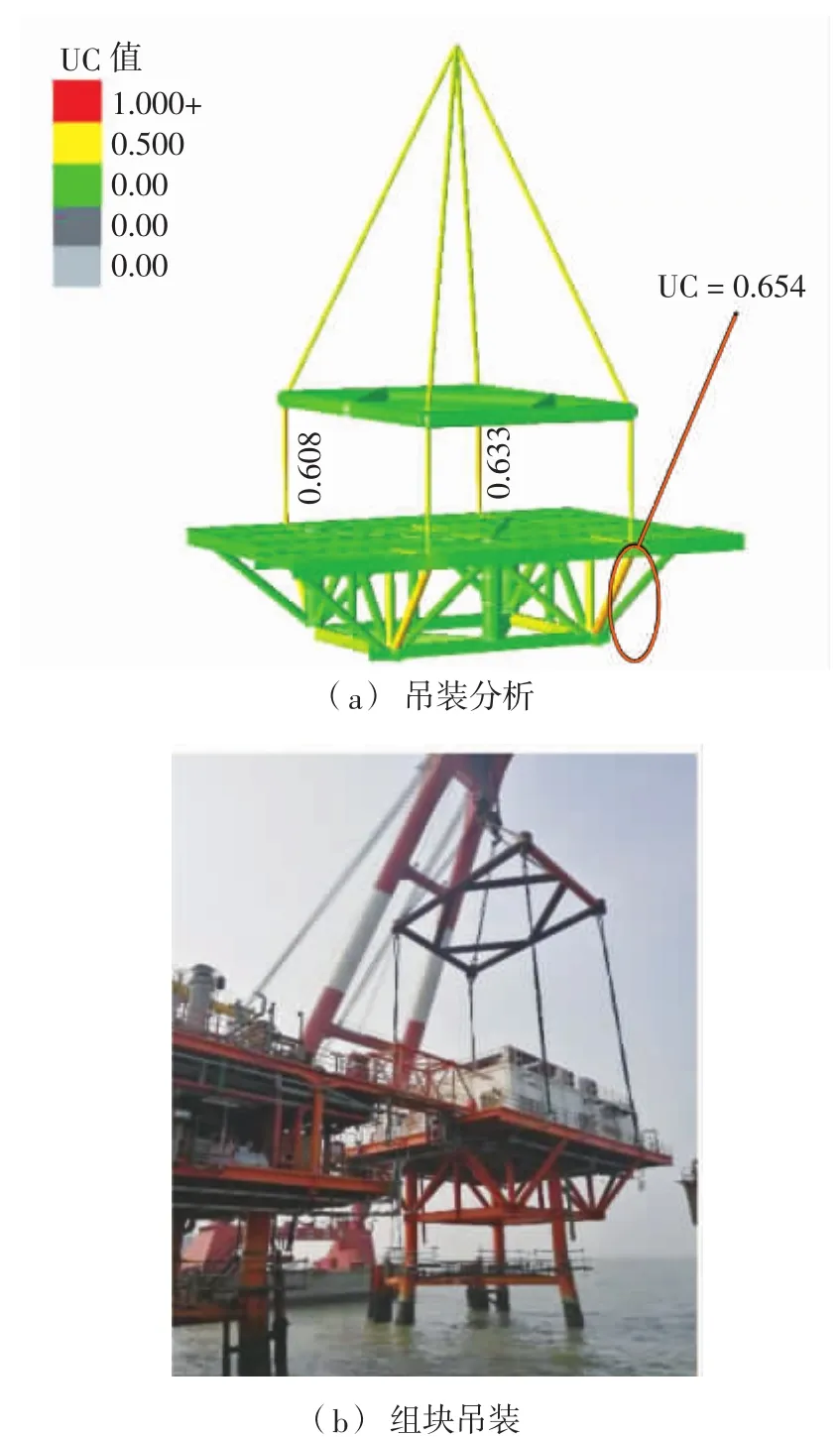

NP1-5平臺組塊重量小,可采用吊裝拆除的方式。PRPB平臺和PRPC平臺的房間及設備影響吊索具布置,采用直接吊裝方案則最小吊裝高度達66 m。由于小型浮吊吊裝高度普遍較小,滿足高要求的浮吊數量少,因此專門設計了一套吊裝框架。使用吊裝框架吊裝,可將浮吊吊裝高度由66 m降低為35 m,有效解決了吊索角度不夠及浮吊吊裝高度不足等問題。吊裝框架及吊裝分析見圖4,計算分析表明采用吊裝框架吊裝,組塊結構最大UC值為0.654(<1),滿足規范要求。同時框架吊裝方案使得吊繩與吊點垂直,吊點受力均勻,結構形式簡單,可減少現場焊接工作量。根據組塊最大吊裝重量、吊裝半徑及吊裝高度,選用700 t浮吊作為主作業船舶,200 t浮吊作為輔助船舶兼生活支持船,4000DWT自航駁船進行海上運輸。

圖4 吊裝框架

吊裝作業應選擇良好的天氣窗口,以滿足連續作業要求。組塊切割前搭設臨時操作平臺及護欄。臨時操作平臺搭設應滿足操作和人員撤離安全要求。按照組塊吊裝拆除專項方案掛吊索具,吊裝前調整浮吊使吊索具處于輕微受力狀態。保持吊索始終處于受力狀態,在上部組塊過渡段處切割立柱。最后一根立柱切斷前,調整浮吊受力,使整個平臺處于吊裝可控狀態,切割人員應確認撤離路線,做好安全防護措施后切斷立柱。切割完畢后,浮吊進行試吊,確認上部組塊與樁管脫離后,移動吊臂將組塊吊至運輸船綁扎固定。

2.5 導管架及隔水管拆除

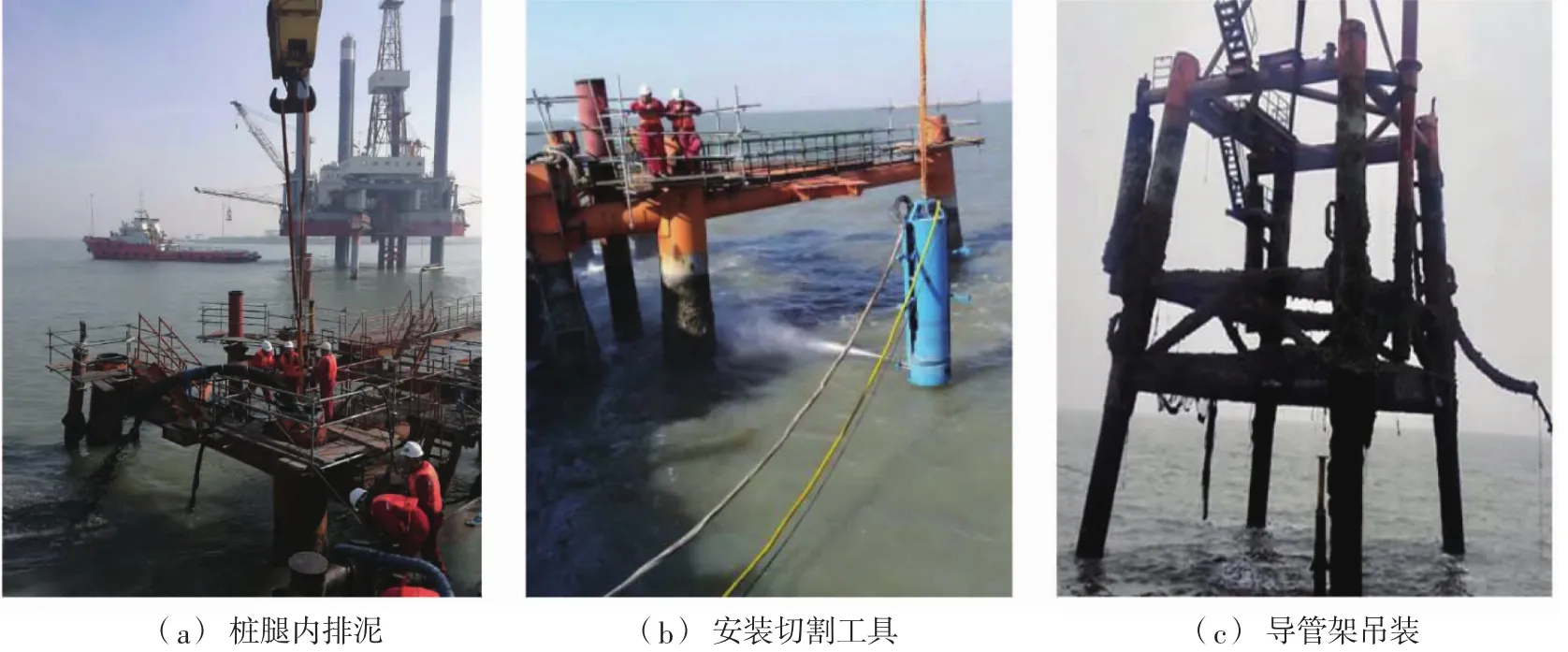

在領海海域進行全部拆除的海上平臺,其殘留海底的樁腿等應切割至海床泥面以下4 m[5]。導管架和樁通過皇冠板焊接在一起,分離困難,樁管可與導管架同時拆除。水下切割技術主要有電氧弧切割、金剛石繩鋸切割、高壓磨料水射流切割、旋轉割刀切割、聚能切割等,而水下樁管切割又分內切割和外切割。切割方法選擇應綜合考慮拆除對象的材料特性和幾何形狀、切割設備、環境條件、技術可行性、經濟性、環境影響及安全性等因素。本工程樁腿數量多,施工時采用了水下高壓磨料水射流內切割方法。樁內切割不需要對樁腿外部進行大規模的吹泥造坑,安裝切割工具不需要潛水員協助,安全可靠,方便經濟;高壓磨料水射流切割速度快,對海洋環境影響小。切割前采用泥漿泵、空氣提升設備及高壓水配合對樁管進行內部排泥。排泥完成后,將切割設備下放至切割位置,啟動內張器進行固定,開始樁管切割。切割位置宜設置在泥面下4.5 m,保留0.5 m切割余量。切割過程中,由于高壓水混帶磨料粒子沖擊被切物體,可能發生粒子反彈飛濺傷人,應做好防護措施。導管架拆除如圖5所示:依次完成各樁腿排泥及切割后,將導管架吊出,放置在運輸駁船。導管架拆除同樣需要進行吊裝分析,編制拆除專項方案。吊裝重量應考慮導管架、樁管、海生物重量及泥土吸附力等。

隔水管采用與導管架同樣的拆除方法。由于105X1井與1090井的隔水管為鉆入方式安裝,固井水泥返高至井口,表層套管與隔水管固結在一起,樁內無法安裝切割工具,只能進行樁外切割。為了在泥面以下4 m安裝切割工具,應對隔水管周邊進行排泥造坑。施工區域海底為淤泥土質,直接排泥造坑容易坍塌,危及水下作業人員安全,因此根據隔水管直徑和隔水管間距設計了防砂罩。用防砂罩將隔水管圍住排泥,有效避免了周圍泥土回淤及坍塌,并可減少排泥造坑的工程量,提高了排泥效率,縮短了海上施工工期,降低了海上作業成本及風險。排泥完成后,潛水員下水在切割位置安裝固定導軌,并將切割噴頭固定在導軌上,啟動切割設備完成切割。

圖5 導管架拆除

3 結束語

海上棄置工程量大,交叉作業多,應優化棄置流程,合理編制實施方案。實施方案應盡量縮短海上施工工期,降低作業風險,節約成本。海上平臺服役期內往往經歷改造,并且存在結構腐蝕或損傷情況,應提前進行調研、探查及檢測,根據實測結果結合施工過程進行結構強度校核分析。海上棄置作業完成后,應參照預調查的方法對施工區域進行后調查,核查最終的棄置狀態與批準的棄置方案是否一致,并清除海底遺落物。