推管機關鍵技術研究及其應用工法

劉艷利,張彥楠,張 倩,江 勇,焦如義,馬 燦,劉任豐

1.中國石油天然氣管道科學研究院有限公司,河北廊坊 065000

2.中國鐵建重工集團股份有限公司,湖南長沙 410100

長距離、大口徑是未來我國油氣管道設計、施工主旋律,也是我國非開挖施工面臨的主要挑戰。在油氣管道建設中,根據不同的管道穿越地質類型、穿越口徑、穿越距離和工程造價等因素設計不同的非開挖施工方式。水平定向鉆由于具備施工周期短、造價低的特點而被廣泛采用,在穿越口徑和穿越距離上不斷嘗試突破[1]。例如唐山LNG外輸管道納潮河定向鉆穿越,管道直徑達D1 422 mm,穿越長度1 289.93 m。如此大口徑、大壁厚(30.8 mm)的管道對水平定向鉆來說是巨大的挑戰。其最大風險來自于管道回拖工序,即管道回拖安裝階段,往往出現回拖力過大超過鉆機及鉆桿的回拖能力,不能繼續回拖而面臨工程失敗的風險。為了滿足該工藝對管道回拖大噸位的施工需求,設計制造管道穿越推管機并進行了工程應用。

1 推管機設計

管道推管機是一種管道助力設備。采用夾管裝置夾持管道,通過推進油缸或其他方式使被夾持管道實現軸向位移的一種機械裝備。推管機通常安裝在待回拖管道的入土端,在管道回拖施工中,為水平定向鉆機提供助力。目前,推管機作為定向鉆穿越管道回拖助力的一種機械裝備,具有助力穩定、速度可控、推拉力大的特點,近年來在非開挖領域得到廣泛應用。

1.1 設計用途

在水平定向鉆管道回拖過程中,當回拖力過大或回拖受阻時,通常將管道反向拽回,進行修孔或洗孔后再回拖。有時管道僅剩百余米也不得不反向拽回,對工期和施工成本影響較大。雖然有時可采用管錘助力工藝,但因夯管錘產生的高頻沖擊力的效果常常不理想,甚至沖擊震動導致塌孔風險。因此,設計了一種助力穩定、推力持續可靠的推管機作為助力裝備,為水平定向鉆管道回拖提供助力,特別是用于長距離、大管徑的弱膠結等復雜地質條件下的管道回拖施工,提高管道回拖成功率。

1.2 工作原理

其工作原理是通過推管機管道夾持器內的夾持油缸頂推夾管器的夾片使之夾持管道。夾片設有專用橡膠內襯,并與管道具有足夠大的接觸面,從而可以使接觸壓力和作用在管道上的剪切應力都保持在較低應力水平,避免管道防腐層受到損傷破壞。軸向位移通過固定于基座的兩個軸向布置主推油缸推拉管道夾持裝置,從而實現管道的軸向位移。

1.3 推管機結構及技術參數

推管機由四大系統組成,包括:主體裝置(如圖1所示)、電氣控制系統、泵站動力系統以及輔助系統。中間機架用于管道支撐,由調節托管高度和角度的角度調節架及連接左、右兩個基座的底座連接架等組件構成。主推油缸通過油缸連接件與基座鉸接,夾管器抱緊管道,角度調節架負責管徑和角度調整,防扭梁防止夾管器扭轉,地錨板提供防扭梁反轉矩。

圖1 推管機主體裝置結構

技術參數依據目前頂管機和水平定向鉆工程實際技術指標,結合推管機常用應用場景,其主要設計參數見表1。推拉力根據目前管道穿越距離和最大管徑設計計算,再結合安全保障系數確定。推進行程的設計主要考慮通過兩個推管行程使管道回拖一根鉆桿的長度(9.6 m),主推油缸行程設計5 m。最大推進速度結合功率以及最大推力,參照水平定向鉆回拖速度,助力搶險需求確定。

表1 推管機主要設計參數

1.4 推管機關鍵技術

根據上述推管機原理可知,推管機產生的推力是通過夾片與管道外防腐層之間的摩擦力。要實現推管機最大推力,夾片最為關鍵,既不能在管道上打滑,也不能將管道防腐層破壞。因此夾片設計參數至關重要,需要滿足管道防腐層的性能指標。目前我國長輸油氣埋地管道防腐方式絕大部分為3PE防腐層結構,即環氧粉末層、膠黏劑層和聚乙烯(PE)層。

1.4.1 夾片設計依據

夾片擠壓管道產生摩擦力,摩擦力大小與防腐層強度密切相關。根據防腐層受力情況不同,具體可以分為剪切強度、拉伸強度、不均勻扯離強度、剝離強度、壓縮強度、沖擊強度、彎曲強度、扭轉強度、疲勞強度、抗蠕變強度等。在此只關注與推拉力大小密切相關的3PE防腐層剪切與剝離強度指標,從而估算單位面積的防腐層能夠承受的最大推拉力。根據GB/T 23257—2017《埋地鋼質管道聚乙烯防腐層》標準,3PE防腐層在(20±5) ℃條件下,剝離強度≥100N/cm;在(60±5)℃條件下,剝離強度≥70 N/cm。推管機工作過程中,夾片不可避免夾持在管道補口位置,也需要校核夾片對補口處防腐熱收縮帶的影響。QSY 1477—2012《定向鉆穿越管道外涂層技術規范》規定:補口帶膠黏劑在23℃時,鋼/鋼和PE/PE剪切強度大于等于1 MPa,底漆的剪切強度大于5 MPa。綜上,只需要校核熱收縮帶膠黏劑的剪切強度。現場施工環境大于23℃情況很多,應將搭接處的剪切強度取值降低,但該規范只給出23℃和最高運行溫度下的強度值。GB/T 35068—2018《油氣管道運行規范》規定:管道最高溫度不應超過75℃,而SY/T 6854—2012《埋地鋼質管道液體環氧外防腐層技術》標準規定最高運行溫度值65~80℃[2-5]。盡管補口帶膠黏劑的剪切強度在最高運行溫度下的值較小,但施工環境低于最高運行溫度。熱收縮帶寬度通常為500 mm,相對于夾片長度占比較少。綜合上述因素,將防腐層的許用剪切強度確定為0.85 MPa。

1.4.2 夾片設計

夾片作為與防腐層直接接觸的部件,其結構設計即要滿足功能需求又要滿足技術指標要求。為實現夾片開合,周向布置四片夾片。夾管器框架按最大管徑進行設計,通過改變不同管徑對應的夾片高度和弧度,以適用于不同管徑。每個夾片的內表面設計有硫化橡膠層,一是增加摩擦力,二是保證鋼管防腐層不受到夾片的擠壓損傷,三是補償夾片制作誤差以及管道圓度導致的夾片受力不均。此外,橡膠層間隔50 mm均布銑5 mm的深槽,便于排水排渣,防止打滑[6]。根據上述防腐層性能指標計算夾片夾持長度,確定夾片長度1 600 mm。

1.4.3 推管機推拉力與管徑關系

夾片由16個缸徑220 mm、行程50 mm的夾持油缸提供正壓力,不同管徑的夾片長度相同,但夾片夾持面積不同,要避免防腐層損傷,必須減小夾持油缸對小管徑夾片施加的正壓力,從而減小推管機施加的推拉力。不同管徑對應不同的推拉力[7-8],具體結果見表2。

表2 不同管徑管道受力分析

2 推管機應用工法

推管機具有工作狀態穩定、推拉力大的特點,根據推管機功能特點進行開發設計,其應用場景主要有4種[9-12]:管道回拖助力、直接鋪管、管道搶險解卡、定向鉆管道正向推管安裝。

2.1 管道助力回拖

目前管道回拖助力通常采用夯管錘助力,一般采用20 MN或40 MN兩種規格的夯管錘。針對水平定向鉆管道回拖工藝特點,開發設計了用推管機進行回拖助力的工法,該技術避免了采用夯管錘對松散弱膠結地層的擾動和對鋼管管材及管道防腐層性能的破壞[13-14]。以中俄東線天然氣管道工程(長嶺—永清)薊運河定向鉆施工為例,介紹推管機應用于管道回拖助力的情況。

該穿越工程全長1 330 m,穿越段鋼管規格為D1 219 mm×27.5 mm,管道外防腐采用3LPE加強級防腐層,穿越地層為粉質黏土、細沙層。在后期階段,管道回拖速度由最初的1 min/根迅速降至3 min/根,鉆機最大回拖力超過4 000 kN,甚至水平定向鉆機地錨開始松動,鉆機位移約20cm。為避免鉆機地錨破壞失效以及鉆桿斷裂風險,采用推管機助力回拖工法用于水平定向鉆管道回拖。首先,推管機采用推模式,逐漸增加推力至2 500 kN;然后,水平定向鉆機再開始回拖,當鉆機回拖力增加至近4 000 kN時,管道開始移動,此時推管機助力推力迅速降低至1 500 kN,鉆機回拖力維持在3 000 kN左右,實現了薊運河定向鉆穿越工程的順利回拖,確保了互聯互通工程的按期投產。

2.2 直接鋪管法

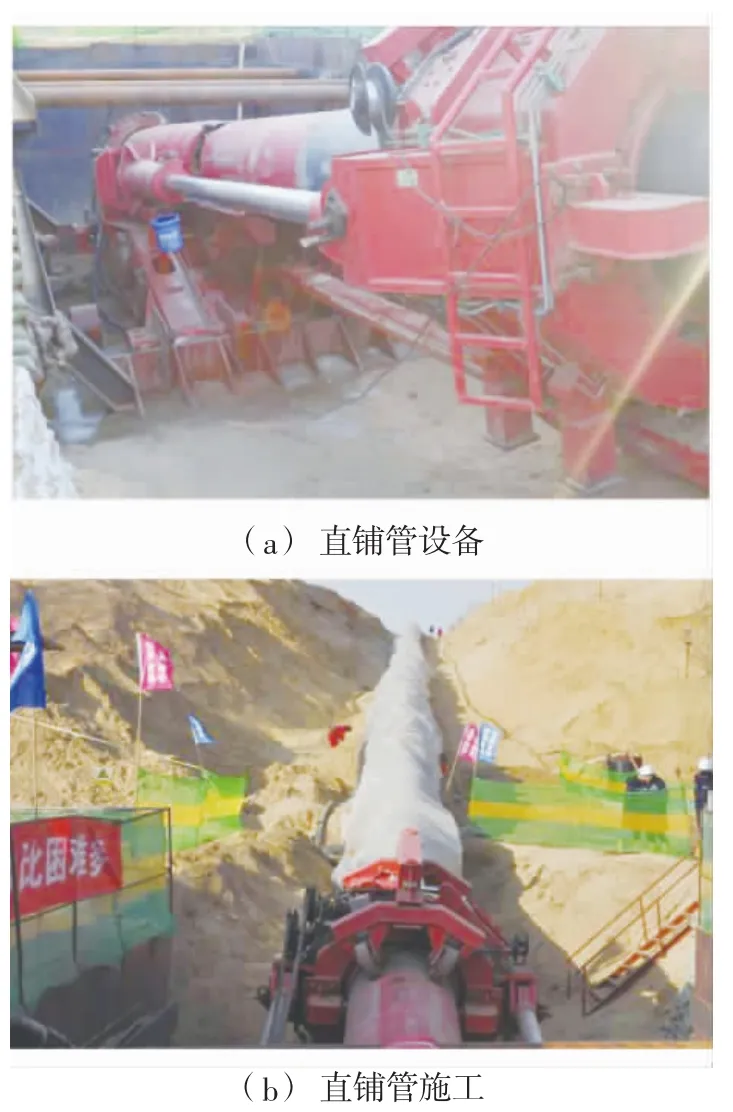

直接鋪管法是將頂管機掘進機頭的切削進給推力由尾部頂進油缸提供改為由推管機提供,即推管機夾持聯接于掘進機頭后端的管道,通過管道提供前端切削鉆壓進行巖土切削。實現了頂管隧道掘進切削和管道安裝同時進行,使得鋼質管道僅通過一次推進即可安裝完畢。因每根鉆桿長約9.6 m,而推管機設計每次最大推進行程5 m,所以每回拖一根鉆桿長度,推管機需要往復2次。動力、控制線纜、泥漿管道等管路從待安裝管道的尾部引出,根據長度或現場施工環境可以中途續接管道[15]。

采用該工法施工的首個直鋪管項目為西一線鎮江高校園區改線工程的船山河穿越,該工程穿越水平距離346 m,穿越管徑1 016 mm,穿越地質主要為粉質黏土、碎石層[16]。第二項目為陜京四線無定河直鋪管工程(見圖2),該工程入土端位于內蒙古無定河鎮,出土端位于陜西省橫山縣雷黑河村,穿越長度423 m,施工入土角度6°,出土角度0°,管道管徑1 219 mm,穿越地層全部為細砂層。管道穿越設計穿越軌跡從一側山上直接穿越至河谷下方位置出土,軸線落差高達40 m。開挖淺基坑作為直鋪管始發井,采用混凝土澆筑地錨,基坑兩側鋼板支護,中間鋼管支撐。出土點采用矩形基坑接收,基坑采用明挖加拉森鋼板樁支護的方式制作。該工程于2016年12月開工,因冬季施工,需要對低溫施工環境的泥水系統、液壓系統進行特殊處理,采用纏繞加熱帶進行管路的加熱保溫,搭設保溫房穩定設備性能,通過對掘進參數精確控制,最大直接鋪管施工速度為226 mm/min,工程于2017年3月順利竣工[17]。

圖2 無定河直鋪管工程

2.3 管道搶險解卡

水平定向鉆管道回拖的最大風險是受阻時管道在孔洞中停留時間過長,從而造成管道抱死,為防止穿越管道卡死在孔洞里導致工程失敗,必須及時搶險將管道反向回拖。在管道推管機推出之前一般采用滑輪群組進行搶險,該工法雖方便簡單,但多級增力損失很大,其工作效率不高,不能滿足快速搶險對時效的迫切要求;同時鋼絲繩無安全防護,無拉力監測,一旦發生斷裂,十分危險,會對現場施工人員帶來安全隱患[18]。推管機因其推拉力轉換方便、推力穩定可控,是目前管道回拖搶險的首選方案。

錦州國儲庫外管道定向鉆穿越工程因穿越曲線復雜,穿越地層巖石硬度高,單軸抗壓強度80~120 MPa,綜合了水平定向鉆施工的多種難點。該工程穿越管道管徑1 016 mm,設計壓力1.6 MPa,穿越實長1 273.7 m。該項目的管道回拖因場地原因均分成四段,每段約300 m。2017年4月29日晚開始回拖,由于入洞困難,僅入洞20 m便決定退出洗擴孔。4月30日晚再次進行第一段管道回拖,第一段管道回拖以回拖拉力2 000 kN結束。由于射線檢測故障拖延焊口檢測,未能在當晚回拖,導致第二天鉆機2 500 kN回拖管道未動,增加回拖力直至3 500 kN拉動管道。但回拖阻力始終大于3 000 kN,故決定放棄繼續回拖,采用推管機反向回拖搶險解卡。需要注意的是推管機解卡工藝因與助力回拖工藝相反,又因油缸活塞桿受壓較受拉能力低很多,所以安裝方向有所不同,需將基座方向調換。推管機將管道拖曳至孔外,再次處理孔洞后回拖正常,最終成功完成管道回拖。

2.4 管道正向推管安裝工法

由于管道正常回拖施工時多受回拖場地限制,或者其他原因導致回拖力較小,不足以滿足管道正常回拖要求,因而采用推管機輔助管道推進,甚至直接代替定向鉆機進行管道回拖。例如陸海穿越孟加拉單點系泊項目(見圖3),管道安裝中由于海上駁船提供的錨固力不足,無法提供足夠回拖力完成管道回拖,而租賃更大的海上平臺成本高昂,最終決定采用海上平臺上裝備的鉆機輔助設施牽引,在陸地安裝推管機(見圖4)提供推力進行管道安裝的方案,其工法與管道助力回拖相似。

圖3 孟加拉單點系泊海中平臺

圖4 推管安裝

該項目位于吉大港南部馬特巴里村莊,本次穿越為馬特巴里36 in(1 in=25.4 mm)柴油管道,其設計直線長度1 534.72 m,管道規格D914 mm×31.75 mm,出土點水深約5.4 m,拾管段末端水深約11 m,主要穿越地層為黏土和細沙。此次穿越存在管道預置作業空間受限、海水泥漿體系性能穩定性差、海上回拖鉆桿應力回彈、砂層地質大級別擴孔易塌孔等問題,考慮采取輔助措施來降低回拖力,最終選用推管機輔助進行管道安裝。2019年5月11日管道回拖開始,在回拖最初階段,拉力一切正常,并未啟用推管機。當回拖到100 m時,鉆機啟動拉力達到1 500 kN管道也未能移動,開始啟用推管機進行助力。當推管機推拉力達到1 000 kN時,管道開始移動。此后,回拖每根鉆桿均使用了推管機助力,推拉力在1 000~3 500 kN之間,最終順利完成管道回拖安裝[19]。

另一整體采用正向推管安裝的工程案例為重慶長江定向鉆穿越工程,該項目是重慶—綦江成品油管道工程的節點工程。管徑323.9 mm,穿越距離1 009 m,穿越地層為泥巖和砂巖,入土角14°,出土角30°,入土點與穿越最低點落差高達105 m。該工程特殊之處是出土側山體自然角度為15°,山區地勢起伏大,道路交通非常不便,難以將設備和管道運至山頂處的出土點,無回拖條件,故采取管道正向推管安裝工法。將推管機設置在管道入土點,預制的管道采用從入土點正向推管發送的工藝進行管道回拖,通過推管機的推力將管道從入土點推到出土點,從而解決道路不便的困難,順利完成管道推管安裝[20]。

3 結論

推管機是水平定向鉆管道回拖非常有效的助力裝置,幾乎成為大口徑定向鉆穿越必備的輔助設備,大大降低了水平定向鉆管道回拖的工程風險。此外,根據其功能特點開發設計新的施工工法,包括結合頂管的掘進機頭開展直接鋪管施工、管道的回拖搶險、采用推管工藝在因場地等不具備主鉆機回拖條件的工程進行管道推管安裝等。推管機在非開挖行業的重要作用日益顯現,市場地位迅速提高。然而由于目前推管機主推油缸缸徑較大、行程較長、加工要求及成本較高,限制了其推廣的速度。未來應當采用組合多缸方式來降低設備成本,同時輕量化設計,便于轉場運輸。推管機因其獨有的功能特點在油氣管道非開挖建設中必將得到更為廣泛的應用。