厚壁奧氏體不銹鋼對接接頭的相控陣超聲檢測

吳 豪,單魯維,路曉衛,呂 博

(1.天津市達安特工程檢測有限公司,天津 300357;2.中國石油西氣東輸管道分公司,上海 200131;3.中石化河北建投天然氣有限公司,石家莊 050011;4.圖邁檢測技術(成都)有限公司,成都 610041)

奧氏體不銹鋼具有優異的耐腐蝕性、成型性和較好的韌性,在工藝管道中應用廣泛。但奧氏體不銹鋼焊縫中枝晶方向性很強,枝晶間存在低熔點雜質的偏析,加之奧氏體不銹鋼導熱系數低而膨脹系數大,會使焊縫區產生較大的溫差和收縮內應力,所以焊縫中容易產生熱裂紋[1],從而給工藝管道的安全運行帶來一定隱患。

目前常用的奧氏體不銹鋼對接接頭無損檢測手段有射線檢測和超聲檢測技術,射線檢測對安全防護要求很高,對人體有一定危害,且射線檢測對厚壁奧氏體不銹鋼的檢測靈敏度也偏低,對危害性缺陷容易產生漏檢[2]。利用傳統超聲檢測方法檢測奧氏體不銹鋼對接接頭時,一般采用高阻尼窄脈沖縱波斜探頭、雙晶縱波聚焦斜探頭或聚焦縱波斜探頭,由于奧氏體不銹鋼對接接頭凝固時未發生相變,在室溫下以鑄態柱狀奧氏體晶粒存在,所以其晶粒粗大,會造成聲束嚴重散射,衰減大;柱狀晶粒具有各向異性,超聲波在其中傳播時聲束被扭曲,定位誤差較大[3];常規超聲檢測的檢測結果不可追溯,檢測質量受人為因素影響大。綜上所述,厚壁奧氏體不銹鋼對接接頭的焊接質量檢測一直是無損檢測的難點。為解決此難題,文章使用相控陣超聲檢測技術對厚壁奧氏體不銹鋼對接接頭試塊進行檢測。

1 相控陣超聲檢測技術

相控陣超聲檢測技術是采用多陣元的陣列換能器,依靠計算機技術控制陣列中各陣元的發射和接收,從而實現聲束在聲場中偏轉、聚焦的一種技術[4]。與傳統超聲檢測相比,相控陣超聲檢測技術有其獨特的優勢,如下所述。

(1) 掃描特性。相控陣技術可以在不移動探頭的情況下實現對被檢區域的掃查。

(2) 偏轉特性。相控陣技術可以激發多角度聲束,實現檢測區域的大面積覆蓋,從而提高檢測效率及缺陷檢出率。

(3) 聚焦特性。相控陣技術可以提高聲場信號強度、回波信號幅度和信噪比,從而提高缺陷檢出率,以及缺陷深度、長度的測量精度。

(4) 豐富的成像顯示。相控陣檢測不僅有常規超聲的A型顯示,根據檢測需求,其可以同時或單獨顯示S視圖、C視圖、D視圖或3D視圖等,缺陷不同剖面的信息更全面,更有利于回波信號的判斷和缺陷的評定。

(5) 檢測數據和檢測過程可以記錄并保存。

2 檢測工藝

厚壁奧氏體不銹鋼對接接頭材料是一種彈性非均勻材料,焊接接頭內部晶粒粗大,聲波能量衰減大,雜亂的散射回波會導致檢測信噪比急劇降低[3]。超聲波在各向異性介質中傳播時,聲束的方向和聲速的大小都會受到影響,理論和試驗都證明了縱波在奧氏體不銹鋼焊縫組織中傳播時的衰減和扭曲更小,定位更精確,因此采用縱波來實施檢測。

窄脈沖探頭的脈沖寬度窄,可降低晶界的影響,故試驗選擇高阻尼窄脈沖雙晶面陣聚焦探頭和高阻尼窄脈沖單晶線陣探頭,另外選用一個普通線性相控陣探頭作為對比。

試驗采用扇形掃描,扇形掃描角度范圍為30°85°,角度步進為0.5°。扇形掃描的終止角度盡可能地設置得大,以減小近表面盲區。聚焦模式設置為投影面聚焦,聲束的焦點設置在反射體處,以減小此區域的晶粒散射作用面積,提高此區域的檢測靈敏度,以獲得更好的檢測效果。

試塊的焊縫余高雖然已經磨平,但為模擬現場余高未磨平的檢測情況,根據試塊中的焊縫坡口角度和蓋面寬度在試塊表面劃出了焊縫兩側邊緣線,以此作為確定最小掃查中心距的界限。

3 試驗設備及器材

3.1 設備、探頭及楔塊

(1) 主機為M2M-GEKKO型相控陣超聲檢測儀。主機外觀如圖1所示。

圖1 檢測儀主機外觀

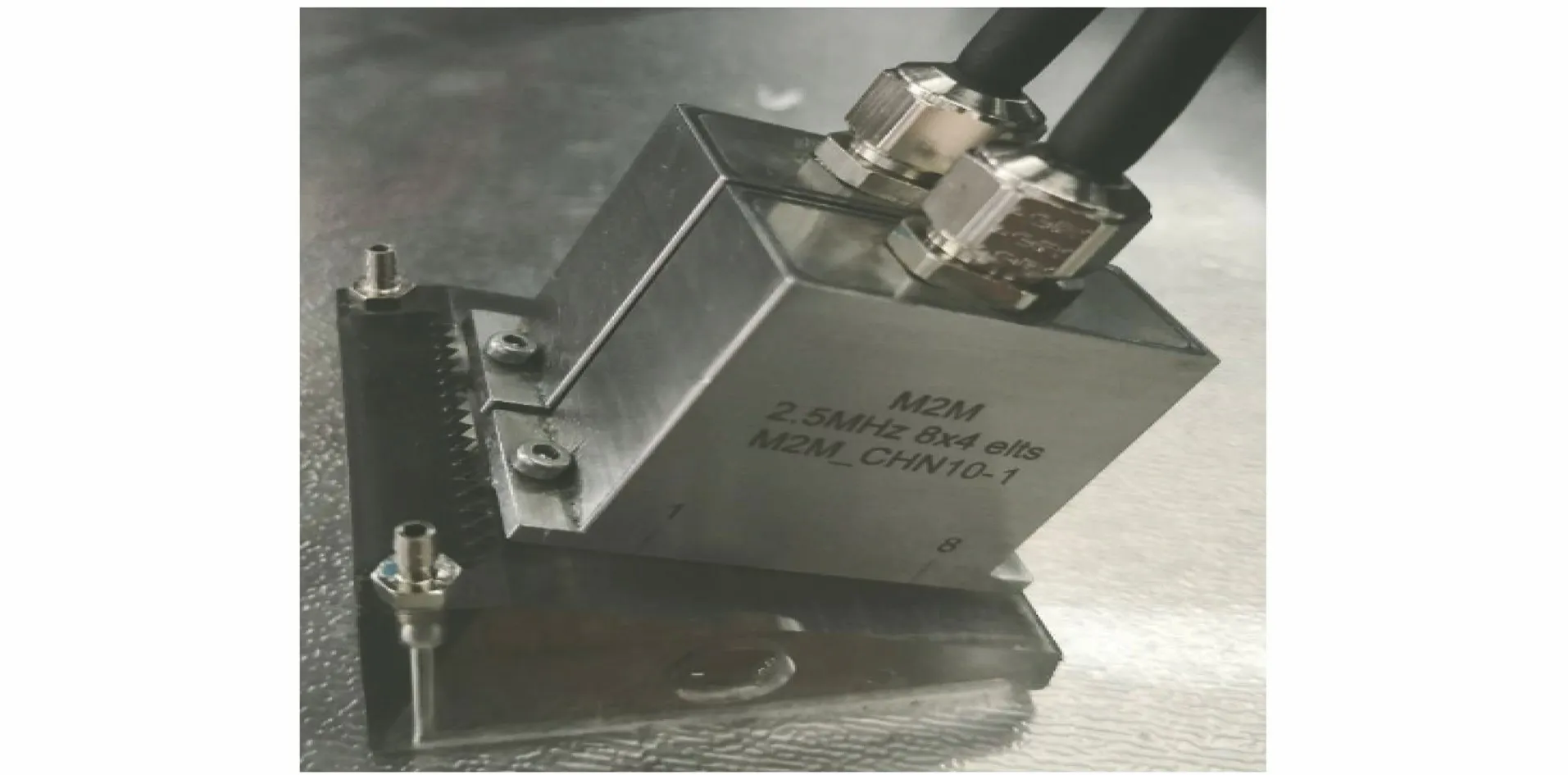

(2) 探頭1為窄脈沖雙晶面陣探頭[頻率為2.5 MHz,32(8×4)面陣],楔塊角度為20°。探頭外觀如圖2所示。

圖2 探頭1(雙晶面陣探頭)外觀

(3) 探頭2為窄脈沖單晶線陣探頭(頻率為2 MHz,32線陣),楔塊角度為14.3°。探頭外觀如圖3所示。

圖3 探頭2(窄脈沖單晶線陣探頭)外觀

(4) 探頭3為單晶線陣探頭(頻率為5 MHz,64線陣),楔塊角度為20°。探頭外觀如圖4所示。

圖4 探頭3(單晶線陣探頭)外觀

3.2 對比試塊和刻槽試塊

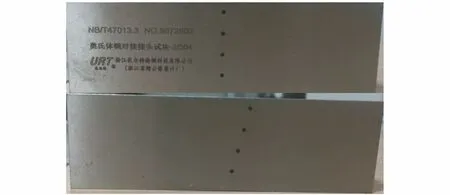

(1) 2#奧氏體不銹鋼對接接頭試塊(見圖5),材料為304不銹鋼,厚度為45 mm,坡口類型為V型,單側坡口角度為15°,反射體為φ2 mm×40 mm(直徑×長度)的長橫孔,埋藏位置和深度分別為焊縫中心線和坡口融合線的5,15,25,30 mm處。

圖5 2#奧氏體不銹鋼對接接頭試塊

(2) 1#刻槽試塊(見圖6),材料為304不銹鋼,厚度為50 mm,坡口類型為V型,單側坡口角度為10°,設置的缺陷為矩形刻槽,缺陷的高度方向垂直于試塊的上下表面,規格為50 mm×1 mm×5 mm(長×寬×高),埋藏位置為焊縫中心線的5,22,39 mm深處。

圖6 1#刻槽試塊外觀

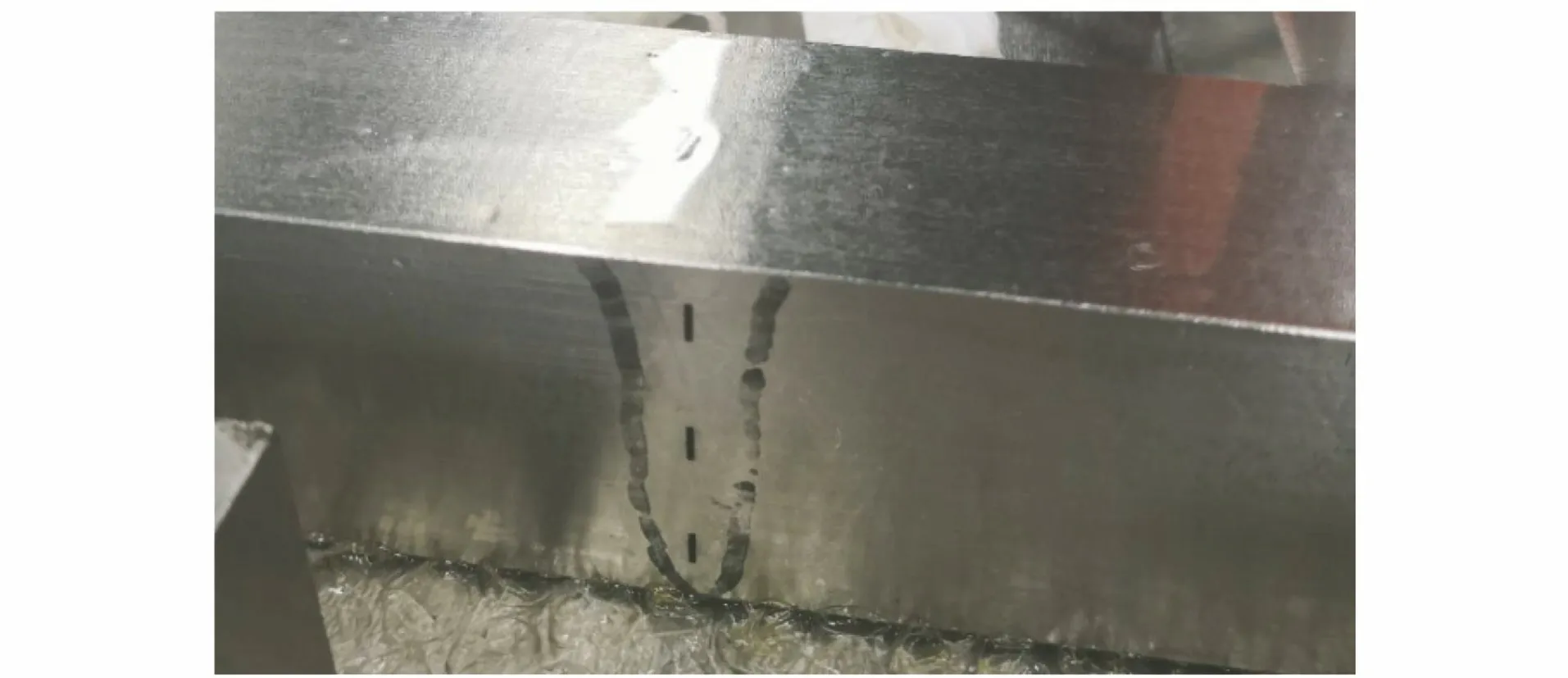

(3) 2#刻槽試塊(見圖7),材料為304不銹鋼,厚度為50 mm,坡口類型為V型,單側坡口角度為10°,設置的缺陷為矩形刻槽,缺陷的高度方向平行于焊縫坡口線,規格為50 mm×1 mm×3 mm(長×寬×高),埋藏位置為焊縫坡口融合線的7,24,41 mm深處。

圖7 2#刻槽試塊外觀

4 試驗結果

4.1 探頭側坡口熔合線處反射體的比對試驗

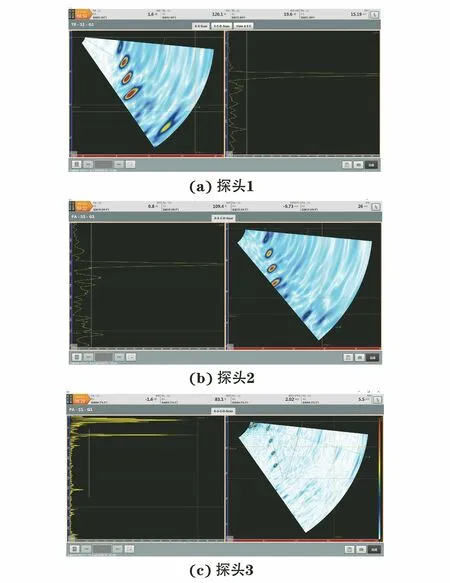

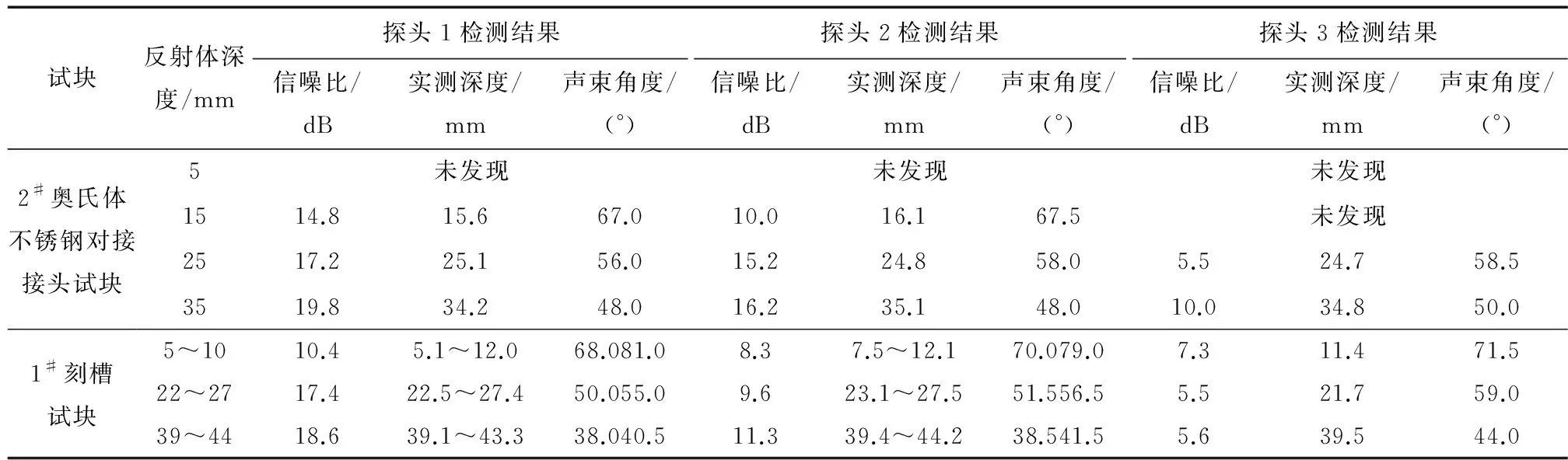

試驗目的主要是比對缺陷位于坡口面,探頭與缺陷在同側時的檢測情況,此時超聲波聲束不經過奧氏體焊縫組織,只經過焊縫側的母材。3種探頭對2#奧氏體不銹鋼對接接頭試塊的扇掃結果如圖8所示;3種探頭對2#刻槽試塊的扇掃結果如圖9所示;試驗數據如表1所示。試驗數據表明,奧氏體不銹鋼的母材相對于焊縫組織,晶粒較為均勻;超聲波聲束只在母材中傳播,不經過焊縫組織時的檢測類似于普通碳鋼的檢測,3種探頭都取得較好的檢測效果,較高的檢測信噪比以及較精確的深度定位。但應注意,對于近表面反射體(深度為5 mm的φ2 mm×40 mm長橫孔反射體),大角度縱波的深度定位有一定的誤差。

圖8 3種探頭對2#對接接頭試塊的扇掃結果(探頭側坡口融合線處反射體)

圖9 3種探頭對2#刻槽試塊的扇掃結果(探頭側坡口熔合線處反射體)

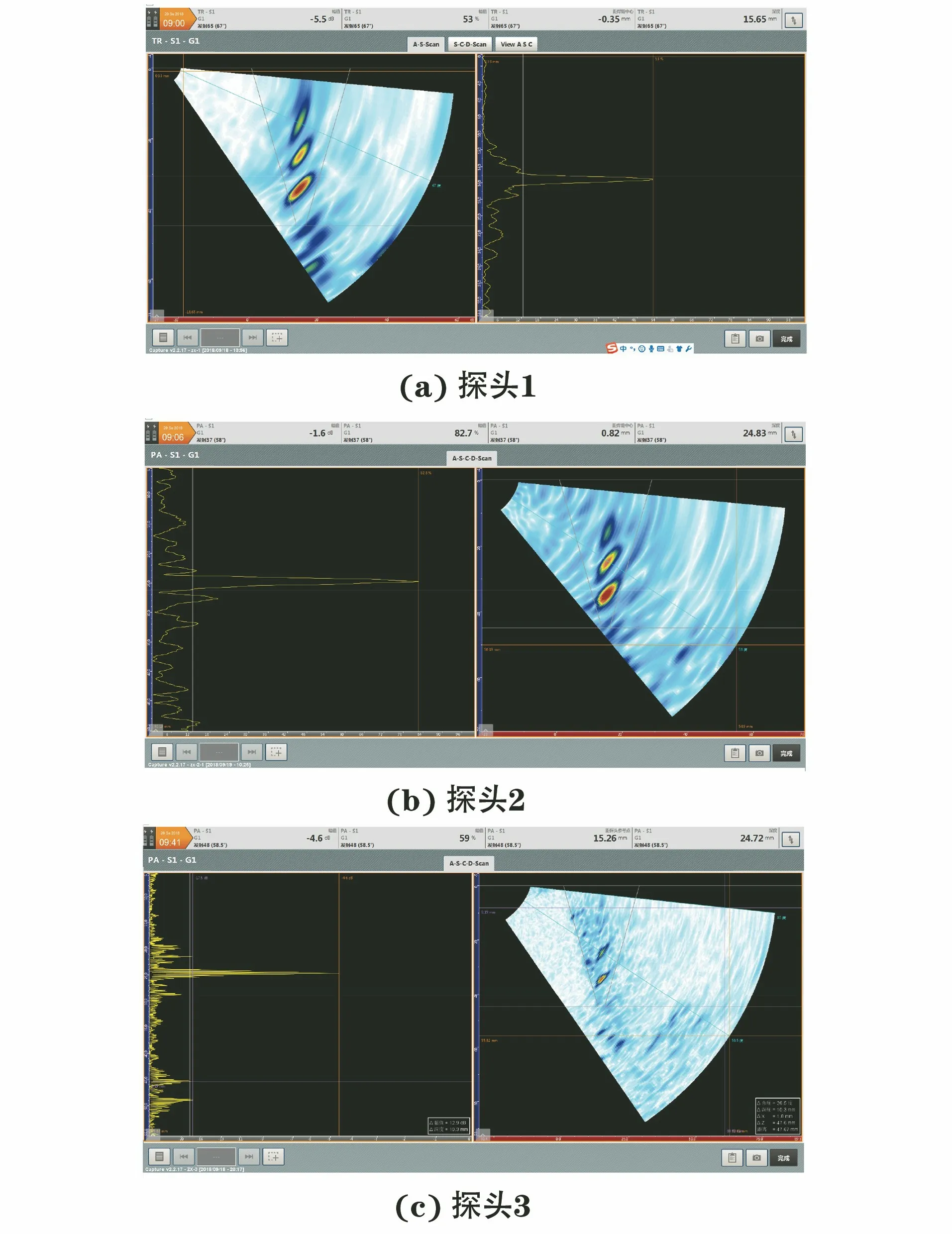

表1 探頭側坡口熔合線處反射體的檢測數據

4.2 焊縫中心線處反射體的比對試驗

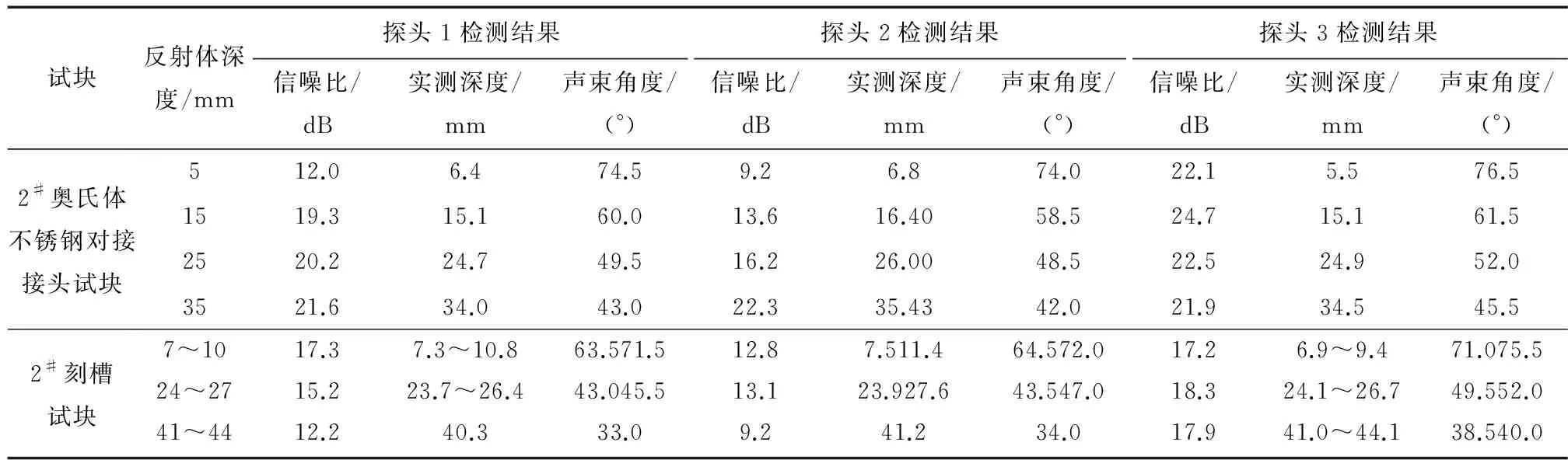

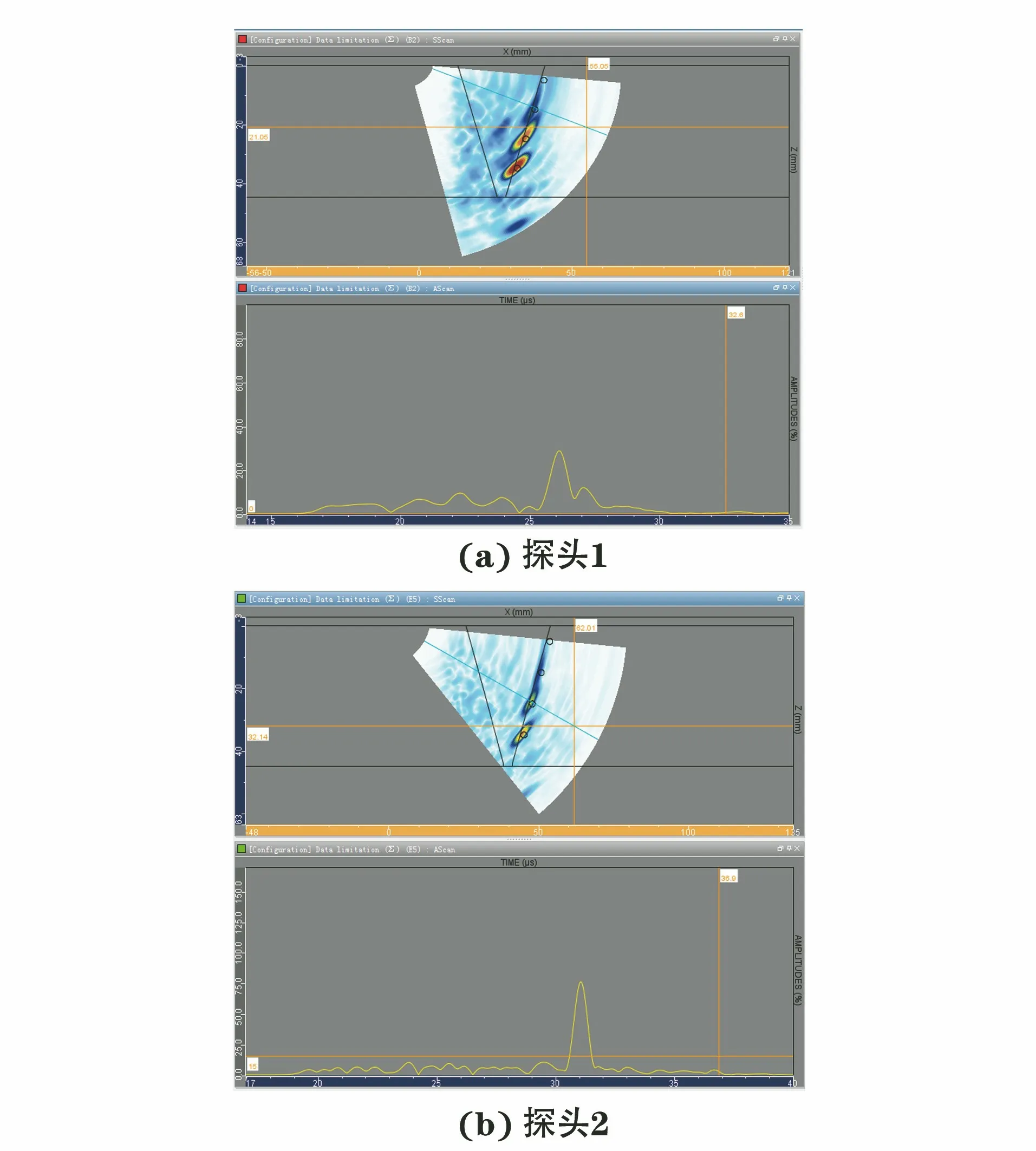

試驗比對奧氏體不銹鋼焊縫中心線處各反射體的檢測情況,此時超聲波聲束穿過焊縫寬度方向的一半。首先使用CIVA軟件,模擬了探頭1和探頭2對2#奧氏體不銹鋼對接接頭試塊焊縫中心線處4個不同深度的φ2 mm×40 mm長橫孔反射體的檢測情況,仿真結果如圖10所示。3種探頭對2#奧氏體不銹鋼對接接頭試塊的扇掃結果如如圖11所示,3種探頭對1#刻槽試塊的扇掃結果如圖12所示,試驗數據如表2所示。仿真結果及試驗數據表明:

圖10 探頭1,2對2#對接接頭試塊的仿真扇掃結果(焊縫中心線處反射體)

圖11 3種探頭對2#對接接頭試塊的扇掃結果(焊縫中心線處反射體)

圖12 3種探頭對1#刻槽試塊的扇掃結果(焊縫中心線處反射體)

表2 焊縫中心線處反射體的檢測數據

(1) 2#奧氏體不銹鋼對接接頭試塊焊縫中心線處,深度為5 mm的φ2 mm×40 mm長橫孔均未被3種探頭檢測出,說明采用縱波實施檢測時,近表面有一定深度的檢測盲區(此盲區隨著焊縫寬度的增加而變大),因此應將焊縫的余高磨平或采用其他檢測手段補充檢測,例如采用爬波探頭補充近表面檢測[3]。

(2) 探頭3無論是檢測靈敏度還是信噪比都急劇下降,因此不建議將此類相控陣探頭用于厚壁奧氏體不銹鋼對接接頭內部缺陷的檢測中。

(3) 聲束經過焊縫時,探頭1和探頭2的檢測靈敏度和信噪比雖有所降低,但總體最低信噪比相對較高(大于8 dB),且定位誤差相對較小,滿足檢測需求。

4.3 探頭對側坡口熔合線處反射體的比對試驗

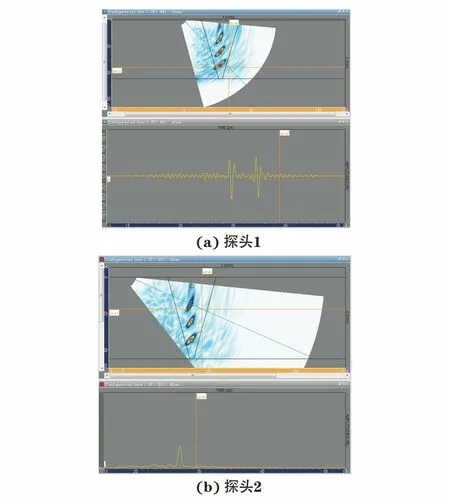

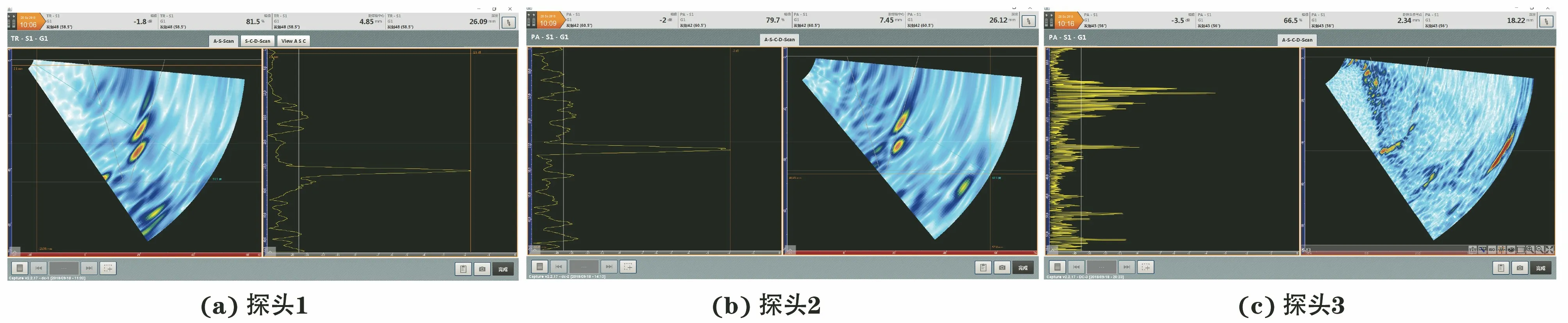

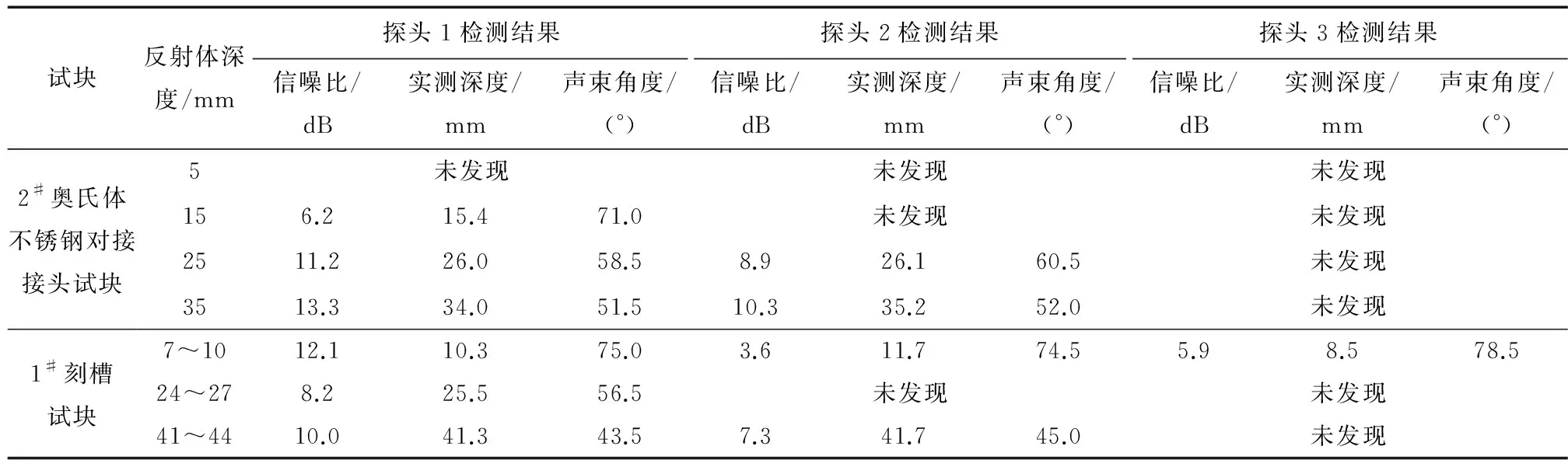

試驗目的主要是比對奧氏體不銹鋼焊縫探頭對側坡口熔合線處各反射體的檢測情況,此時超聲波聲束完全穿過焊縫寬度方向。首先使用CIVA軟件,模擬了探頭1和探頭2對2#奧氏體不銹鋼對接接頭試塊探頭對側坡口熔合線處4個不同深度的φ2 mm×40 mm長橫孔反射體的檢測情況,仿真結果如圖13所示。3種探頭對2#奧氏體不銹鋼對接接頭試塊的扇掃結果如圖14所示,3種探頭對2#刻槽試塊的扇掃結果如圖15所示。檢測數據如表3所示。CIVA仿真結果和試驗數據表明,超聲波聲束完全穿過焊縫時,檢測靈敏度和信噪比進一步降低。探頭2未發現深度為15 mm的φ2 mm×40 mm長橫孔和深度為24~27 mm的矩形刻槽,存在漏檢情況;深度為710 mm的矩形刻槽回波信噪比只有3.6 dB,檢測效果不理想。探頭1的檢測效果較為理想,除近表面盲區的反射體外,其他6個反射體均被發現,且檢測信噪比最小為6.2 dB。

圖13 探頭1,2對2#對接接頭試塊的仿真扇掃結果(探頭對側坡口熔合線處反射體)

圖14 3種探頭對2#對接接頭試塊的扇掃結果(探頭對側坡口熔合線處反射體)

圖15 3種探頭對2#刻槽試塊的扇掃結果(探頭對側坡口熔合線處反射體)

表3 探頭對側坡口熔合線處反射體的檢測數據

5 結語

試驗表明,高阻尼窄脈沖雙晶面陣聚焦探頭相較于窄脈沖單晶線陣探頭和普通單晶線陣探頭在檢測厚壁奧氏體不銹鋼對接接頭時具有更強的穿透力,更高的信噪比以及更可靠的檢出率。但應注意,在焊縫余高未磨平的情況下,存在一定的近表面盲區,需使用其他手段補充檢測或將焊縫的余高磨平。另外,可增加低頻橫波的一次反射波檢測以補充探頭側坡口未熔合缺陷的檢測,提高特定缺陷的檢出率。