AP1000核電設備閘門補強板不等厚焊縫的射線檢測

李越成

(中國核工業第五建設有限公司,上海 201512)

1 設備閘門概況

設備閘門為法蘭型環狀閘門,其貫穿核電站反應堆安全殼,是安全殼上的重要設備。設備閘門由閘門封頭、閘門筒體、提升裝置和懸掛裝置等幾大部分組成。其中,設備閘門筒體的補強板和安全殼筒體的連接方式為全熔透對接。為了保證安全殼的整體密封性,需要對焊縫進行100%滲透檢測(清根及完成焊接后各進行一次)和100%射線檢測。為了避免焊接變形,閘門套筒補強板與筒體板焊接時,在焊接應力引起的法蘭變形減到最小之前,法蘭接合面不能被打開。

2 設備閘門補強板焊接特點

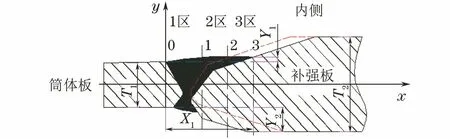

2.1 補強板焊接坡口加工

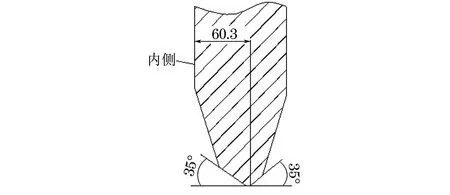

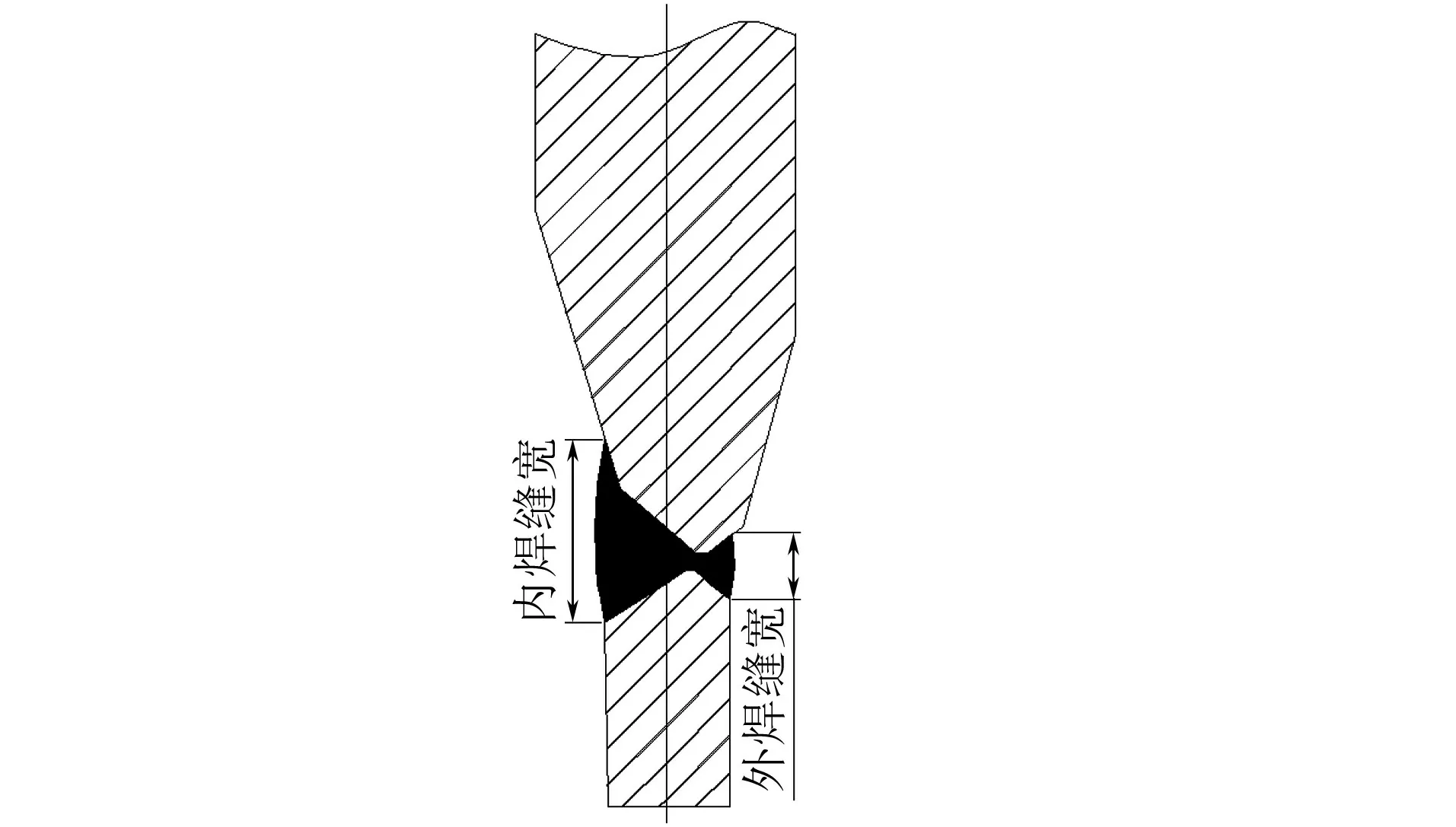

設備閘門補強板材料為SA 738Gr.B,厚度為95.3 mm,坡口形式為不對稱X型,其設計尺寸及坡口形式如圖1所示。坡口實際加工尺寸和設計尺寸會存在一定的偏差。

圖1 設計尺寸及坡口形式示意

2.2 補強板焊接坡口對中

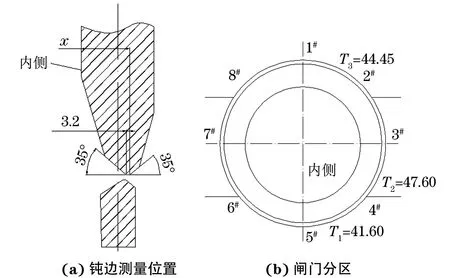

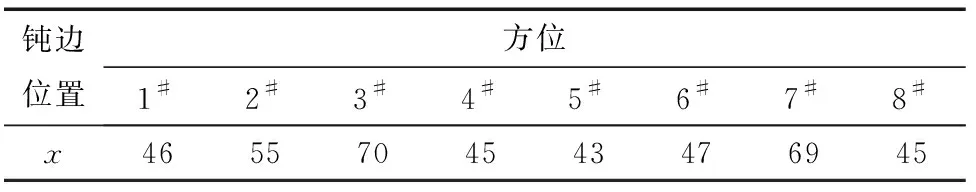

補強板定位焊后,進行間隙和錯邊量檢查時發現,在保證錯邊量滿足要求的前提下,由于實際坡口加工存在偏差,使得補強板的鈍邊位置和鋼制安全殼筒體上的鈍邊位置無法對中。對補強板8個方位點進行鈍邊距離測量,鈍邊測量位置及閘門分區如圖2所示(圖中T1為底封頭板厚度,T2為第一圈筒體板厚度,T3為第二圈筒體板厚度),鈍邊距離測量結果如表1所示。

圖2 鈍邊測量位置及閘門分區示意

表1 鈍邊距離測量結果 mm

由測量得知,補強板的鈍邊位置x為43~70 mm,平均值為52.5 mm,補強板坡口上、下位置出現負偏差,左、右位置出現正偏差,并在1#,3#,5#,7#位附近偏差值較大。

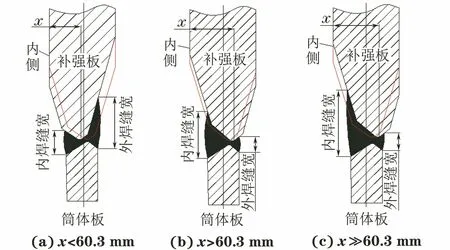

2.3 補強板焊接坡口寬度

由于坡口加工時出現偏差,焊接完成后,部分焊縫寬度達到90 mm(一般為35 mm),對補強板8個方位點的內、外側進行焊縫寬度測量(內外側焊縫寬度示意見圖3),發現上、下方位外側焊縫比內側焊縫寬,而左、右方位內側焊縫比外側焊縫寬。

圖3 內外側焊縫寬度示意

由測量得知,補強板的內焊縫寬度為36~88 mm,從1#位到8#位呈現先變大,后變小,再變大的趨勢,在3#,7#位附近達到最大;外焊縫寬度為40~75 mm,從1#位到8#位呈現先變小,后變大,再變小的趨勢,在1#,5#位附近達到最大,與內側焊縫寬度變化趨勢剛好相反。

3 補強板焊縫射線檢測技術難點

3.1 射線檢測技術要求

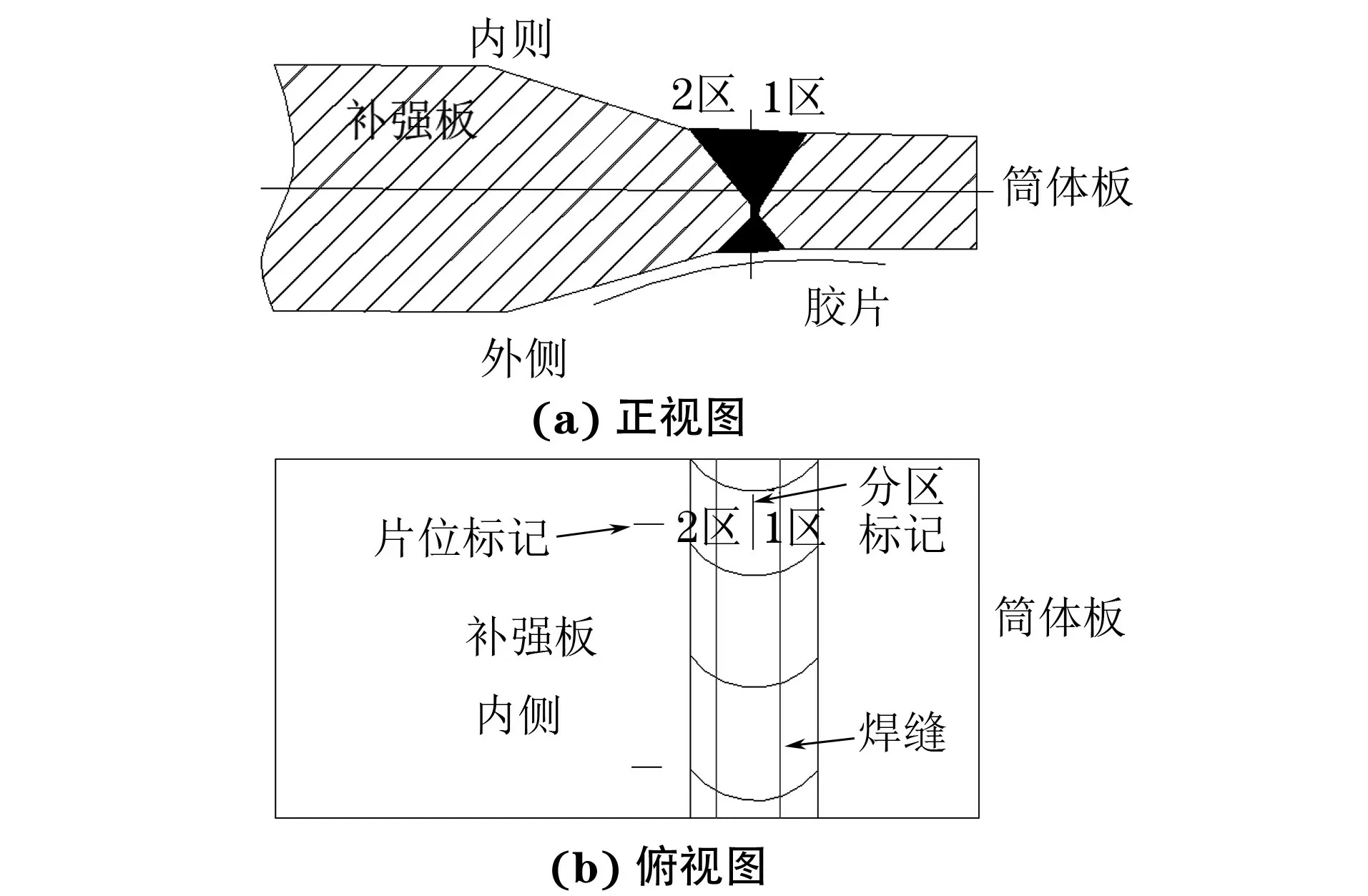

射線檢測技術文件要求將工件焊縫及熱影響區影像全部顯示在底片上,底片標識不得遮蓋焊縫有效評定區影像;X射線底片有效評定區黑度要求在1.8~4.0,γ射線底片有效評定區黑度要求在2.0~4.0。對于厚度變化不大的焊縫(常規焊縫),只需對同一片位分兩個區域透照即能滿足檢測技術文件要求,其分區如圖4所示。

圖4 常規焊縫分區示意

一般而言,不對稱X型坡口焊接的補強板內側焊縫比外側焊縫寬,底片標識放在內側焊縫熱影響區外,分區標記放置在有效評定區以外的焊縫上,用以識別有效區域。透照由內側向外側進行,標記影像不會投影到焊縫影像區域內。

3.2 射線檢測難點分析

對補強板焊縫超寬區域進行射線檢測時發現,由于部分位置內外側焊縫寬窄不一,厚度較厚(部分位置甚至超過了X射線機的最大透照厚度), 厚度差大,拍攝的底片質量很難達到要求,特別是靠近補強板一側。其技術困難主要表現在以下兩個方面。

(1) 補強板焊縫超寬,合理分區困難

典型偏差焊縫截面如圖5所示,可見補強板內、外焊縫寬窄不一。

圖5 典型偏差焊縫截面

經分析,這種情況是補強板坡口鈍邊加工位置出現偏差及不同位置的筒體板標稱厚度不同引起的。當不出現偏差時,x為60.3 mm(見圖1)。

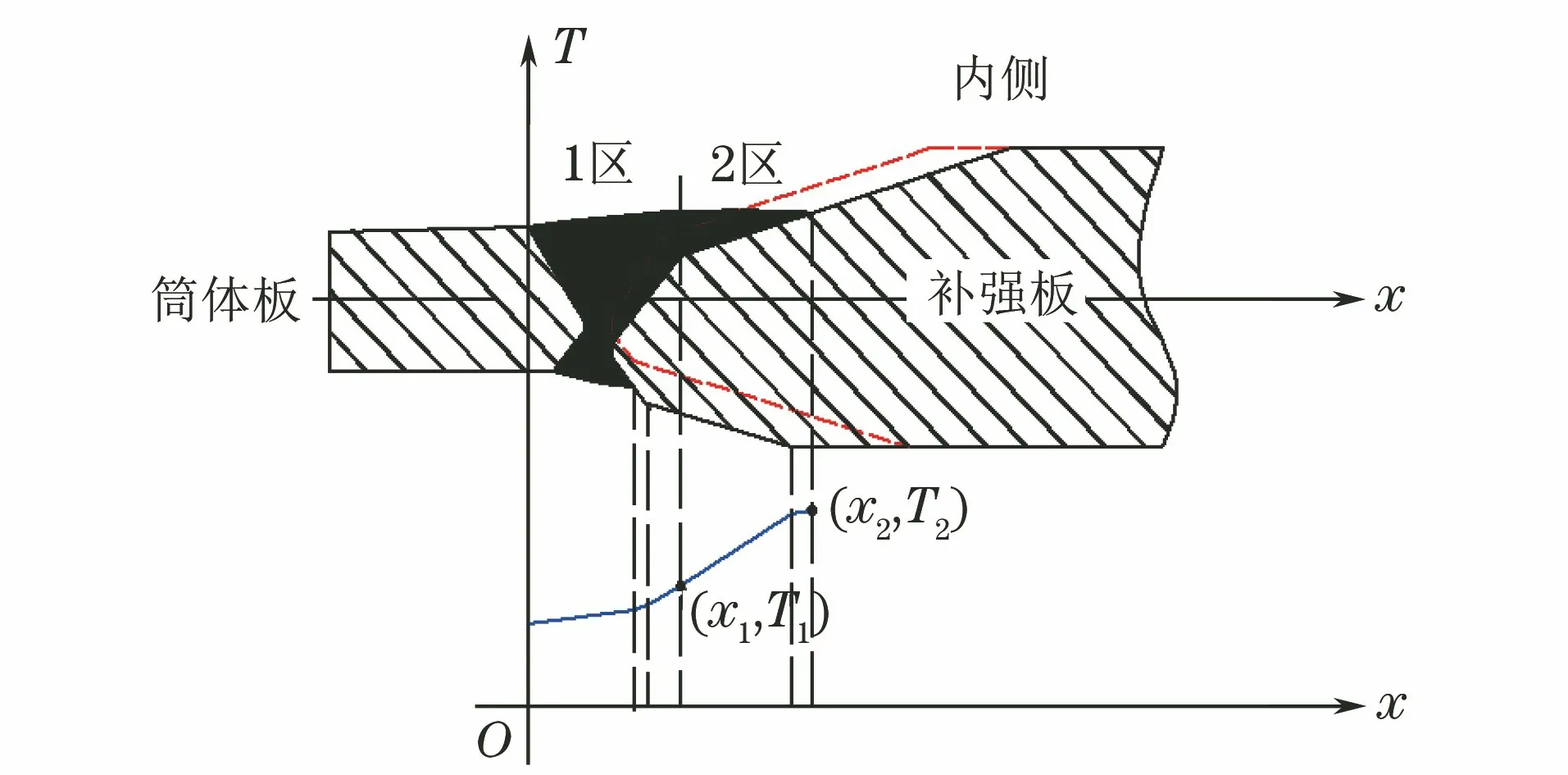

(2) 厚度差梯度過大,工藝制定困難

在可透照范圍內,不同片位透照寬度和厚度不一,厚度方向的梯度變化不規律,從而較難確定透照工藝,易造成底片黑度不均、黑度超標、標識不全等,難以達到標準要求[1]。透照厚度方向的梯度如圖6所示(圖中T為工件厚度)。

圖6 透照厚度方向的梯度示意

4 射線檢測方案與工藝的制定

4.1 射線檢測方案制定

補強板焊縫的透照經過綜合分析制定了如下工藝方案:對于分區,將補強板一側的焊縫邊界畫到另一側的焊縫上,綜合起來進行透照區域劃分;對于參數選擇,測量出各個片位及區域的透照厚度,分別制定相應的曝光參數進行透照。

按照以上方案進行試片時發現,內、外焊縫筒體板側邊界的距離差也有較大變化,使得在將補強板一側的焊縫邊界畫到另一側的焊縫上時失去基準,出現誤差。因此,首先需要通過定位片確定內外焊縫筒體板側邊界的相對位置。

4.1.1 焊縫邊界測定

在焊縫1#~8#位置附近分別選擇特征片位,利用定位片進行焊縫邊界測定。

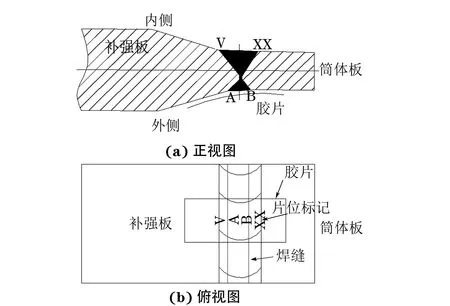

定位片標識及鉛字標記布置如圖7所示,將鉛字“V”“XX”放置在內焊縫邊界(“XX”代表片位),將鉛字“A”“B”放置在外焊縫邊界,通過鉛字標記在底片上的投影位置來推測焊縫邊界的大致變化規律。

圖7 定位片標識及鉛字標記布置示意

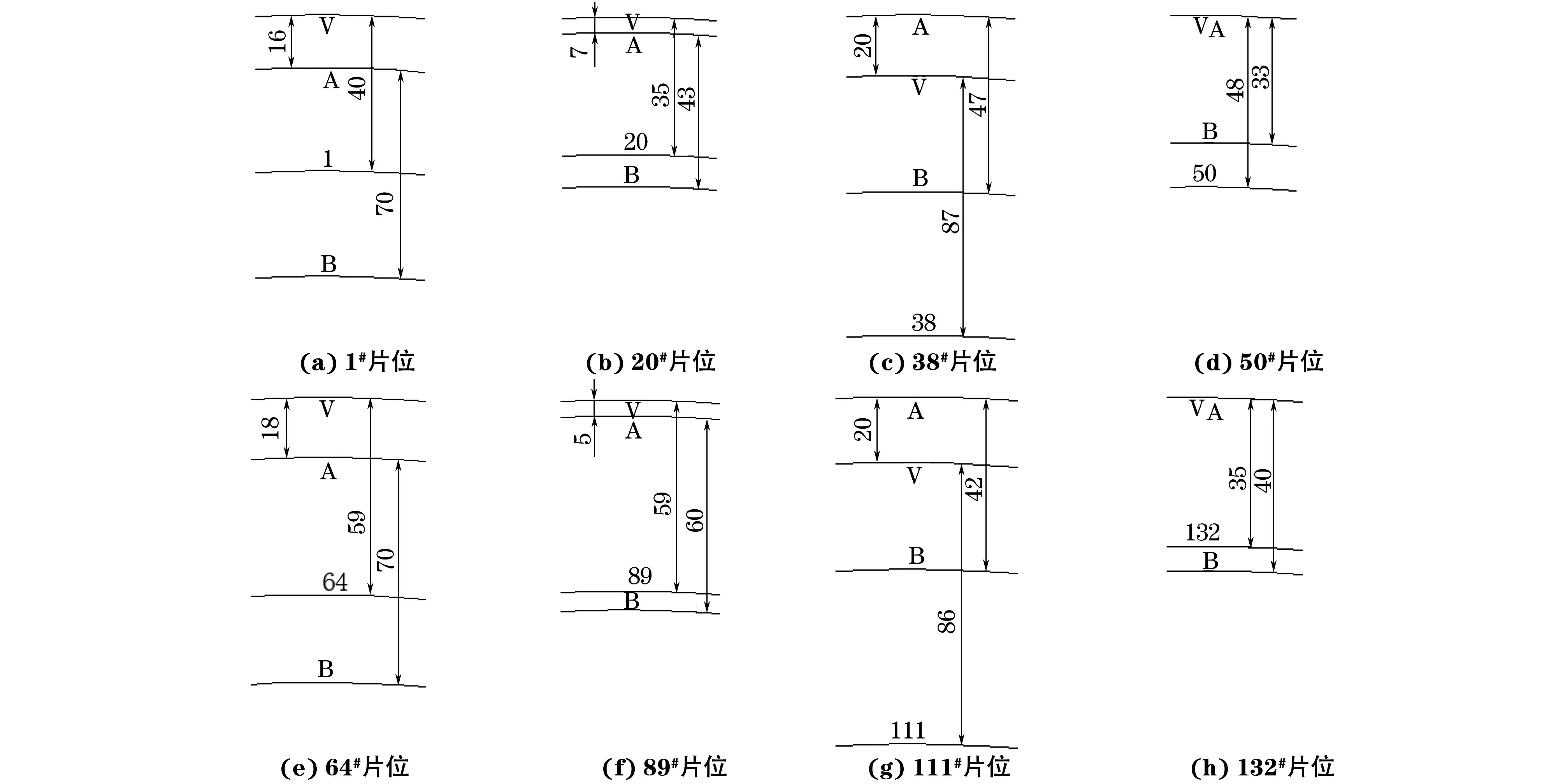

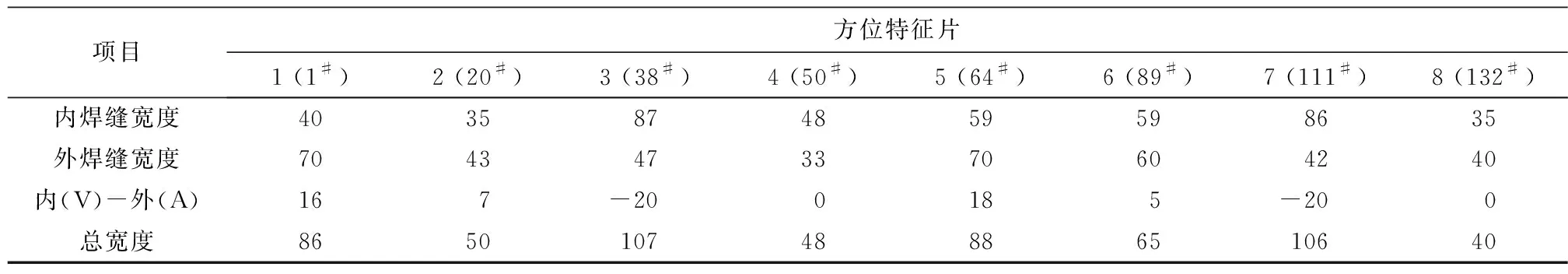

方位特征片定位數據如表2所示[以內側(V)邊界為零位,“內(V)-外(A)”為正數,表示外焊縫筒體板側邊界在底片上的投影在內側焊縫的投影內,反之在外],其影像及尺寸如圖8所示。

圖8 方位特征片的影像及尺寸

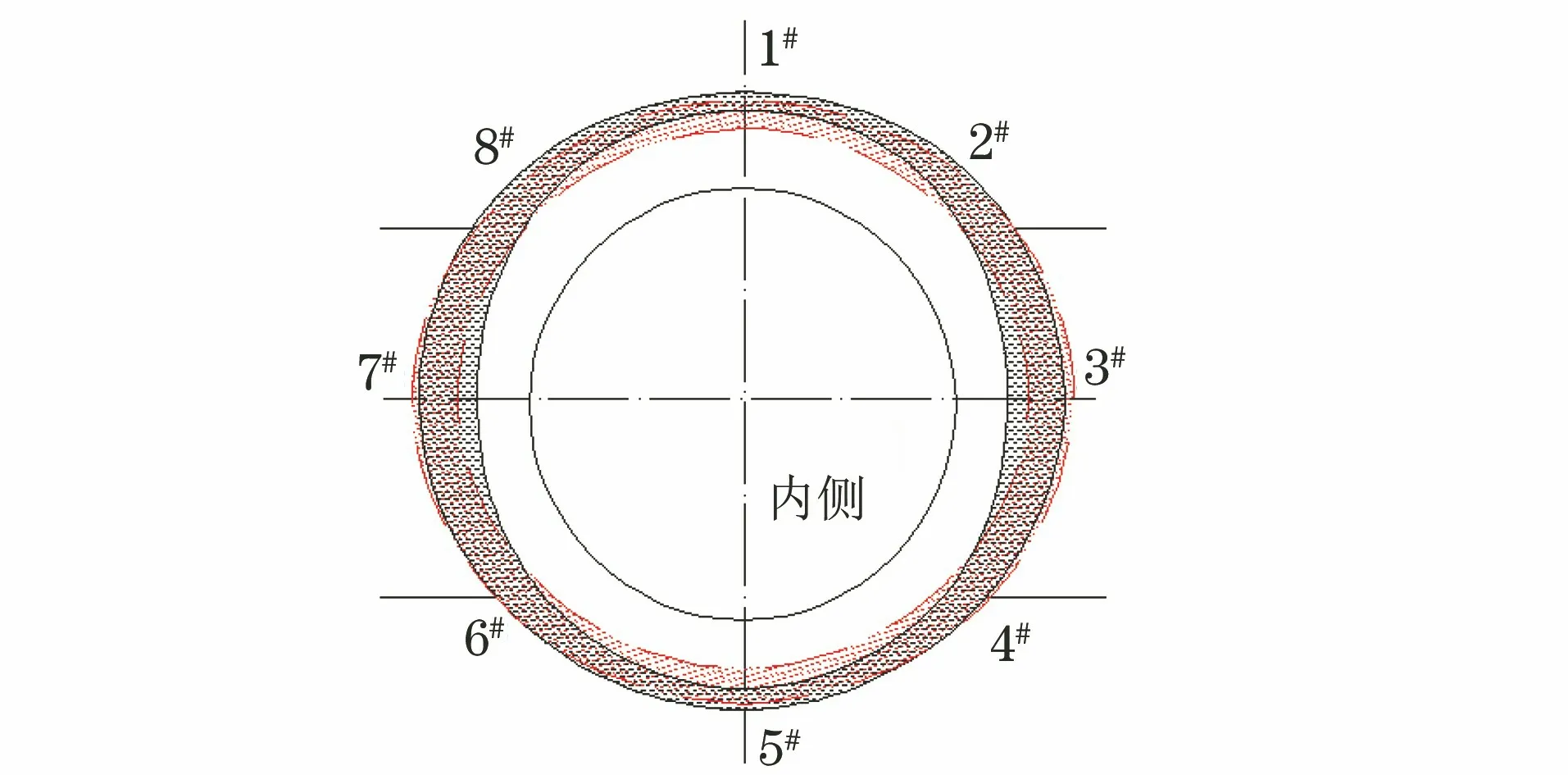

由表2可知,不同位置的內外焊縫筒體板側邊界都不同。根據數據模擬補強板內、外焊縫的位置走勢如圖9所示。其中紅色區域為外側焊縫變化影像位置,黑色區域為內側焊縫影像位置。

4.1.2 焊縫厚度測量

若要制定合理可行的檢測工藝,就需要了解焊縫的坡口形式和焊縫透照厚度(T),由圖9可知,部分坡口鈍邊不對中導致焊縫超寬,實際透照厚度變化較大,故擬對每個片位分薄、中、厚3個區域進行透照(見圖10),若要準確控制底片黑度,就應了解各個區域的透照厚度變化和最厚處的厚度情況。例如,需要知道線條3處的T,只需要測出圖中Y1和Y2,即在內外側X1值相等處測量焊縫相對于筒體板的余高,則T=T1+Y1+Y2(T1為筒體板厚度)。

表2 方位特征片定位數據 mm

圖9 補強板內、外側焊縫位置示意(模擬結果)

圖10 焊縫透照厚度測量模型

具體測算方法如下:① 分別測量并記錄補強板焊縫所有片位的內、外焊縫寬度;② 根據定位片測量結果描繪出內、外側焊縫邊界,根據每個片位的厚度變化趨勢在內外焊縫上分別畫出補強板焊縫的3次透照區域,如圖10所示的1區、2區、3區;③ 分別測出如圖10所示線條1,2,3處的Y1,Y2;④ 記錄各區透照厚度,T=T1+Y1+Y2。

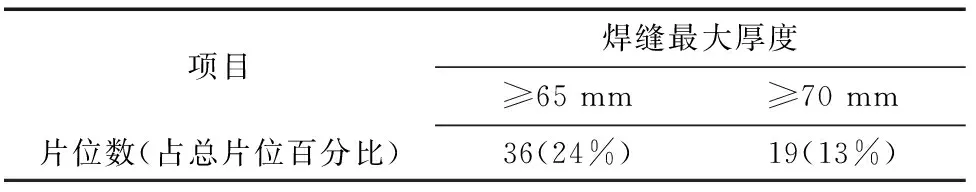

根據測量結果發現部分焊縫厚度較大,有的甚至超出了SMART-300HP恒壓X射線機的最大穿透厚度(按說明書中最大鋼穿透厚度為65 mm),大厚度焊縫所占百分比如表3所示。

表3 大厚度焊縫百分比

4.2 射線檢測工藝

根據測量結果分析,將補強板焊縫在寬度方向上分3個區域進行射線檢測,片位分區如圖11所示。

圖11 片位分區

4.2.1 射線源種類及能量選擇

依據測量出的補強板焊縫各區域的厚度情況和射線檢測設備的穿透能力可選擇合適的射線源,對1區、2區及厚度小于65 mm的3區片位使用X射線進行透照,對超過射線機透照厚度范圍的剩余3區片位使用γ射線進行透照(只有3區存在厚度超過65 mm的情況)。

由焊縫厚度測量結果可知,同區的各個片位厚度存在厚度差,并且厚度變化梯度不盡相同。由曝光曲線可知,同等條件下,適當提高X射線機的管電壓,在規定的黑度范圍內可容許更大的厚度變化范圍,即增大了寬容度,同時可以減小散射比和邊蝕效應。結合曝光時間和設備性能,X射線管電壓選擇280 kV。而γ射線能量比X射線能量大,具有更大的寬容度,但限于γ射線能量不可調節,若透照3區片位寬容度不滿足要求時,應增加4區進行單獨曝光。

根據焊縫厚度測量結果,3區最大厚度差部位評定區黑度為2.213.64,符合2.004.00要求,即3區進行γ射線透照寬容度符合要求。

由曝光曲線可知,規格為41.3,44.45,47.6 mm的筒體板焊縫1區曝光量分別為21,27,33 mA·min;2區曝光量分別為27,32,37 mA·min;3區曝光量分別為30,35,40 mA·min。3區透照厚度為58~84 mm(實測)的部分,曝光量分別為2 040~6 783 Ci·min。實際曝光量可根據測量厚度進行適當地調整。

4.2.2 透照方式及焦物距的選擇和確定

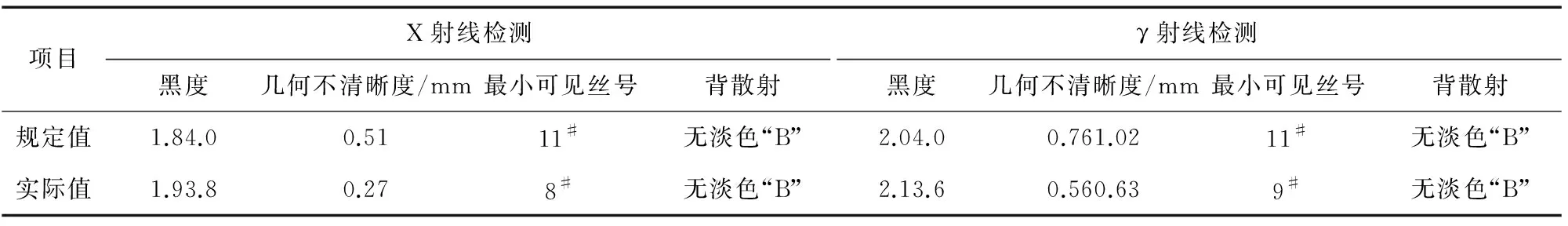

根據補強板焊縫的位置特點和透照方式的選用原則,在進行X和γ射線透照時均采用環縫單壁內透法。再根據標準規定的幾何不清晰度的要求和現場實際工況確定實際透照時的焦物距。

對補強板焊縫進行X射線透照時,根據幾何不清晰度限值和焦點尺寸,要求的最小焦物距為280 mm。綜合底片質量和一次透照長度考慮,焦物距可選擇600 mm,此時,Ug(幾何不清晰度)為0.27 mm,小于0.51 mm[ASME(美國機械工程師協會)標準規定值]。

對補強板焊縫進行γ射線透照時,根據幾何不清晰度限值和焦點尺寸,厚度為75 mm處最小焦物距為300 mm,厚度為84 mm處最小焦物距為250 mm。綜合底片質量和一次透照長度考慮,焦物距可選擇400 mm,此時,75 mm厚處最大的Ug為0.56 mm,小于0.76 mm(ASME標準規定值),84 mm厚處最大的Ug為0.63 mm,小于1.02 mm(ASME標準規定值)。

4.2.3 膠片及增感屏的選用

膠片選用規格(長×寬)為360 mm×100 mm的AGFA牌C7型膠片,增感屏選用厚為0.15 mm的鉛增感屏。

4.3 底片的評定

在嚴格按照規程要求控制底片黑度的同時,需特別注意熱影響區的黑度控制,X射線底片黑度要求在1.8~4.0,γ射線單張底片黑度要求在2.0~4.0,一般進行γ射線檢測時,不建議進行雙片疊加觀察(底片質量偏低,不利于發現缺陷)。

4.4 過程控制

在檢測時注意記錄過程中的關鍵數據,如分區位置、測量厚度、曝光參數等,根據檢測結果,對分區大小及透照參數進行動態修正并應用到之后的檢測當中。

4.5 檢測結果

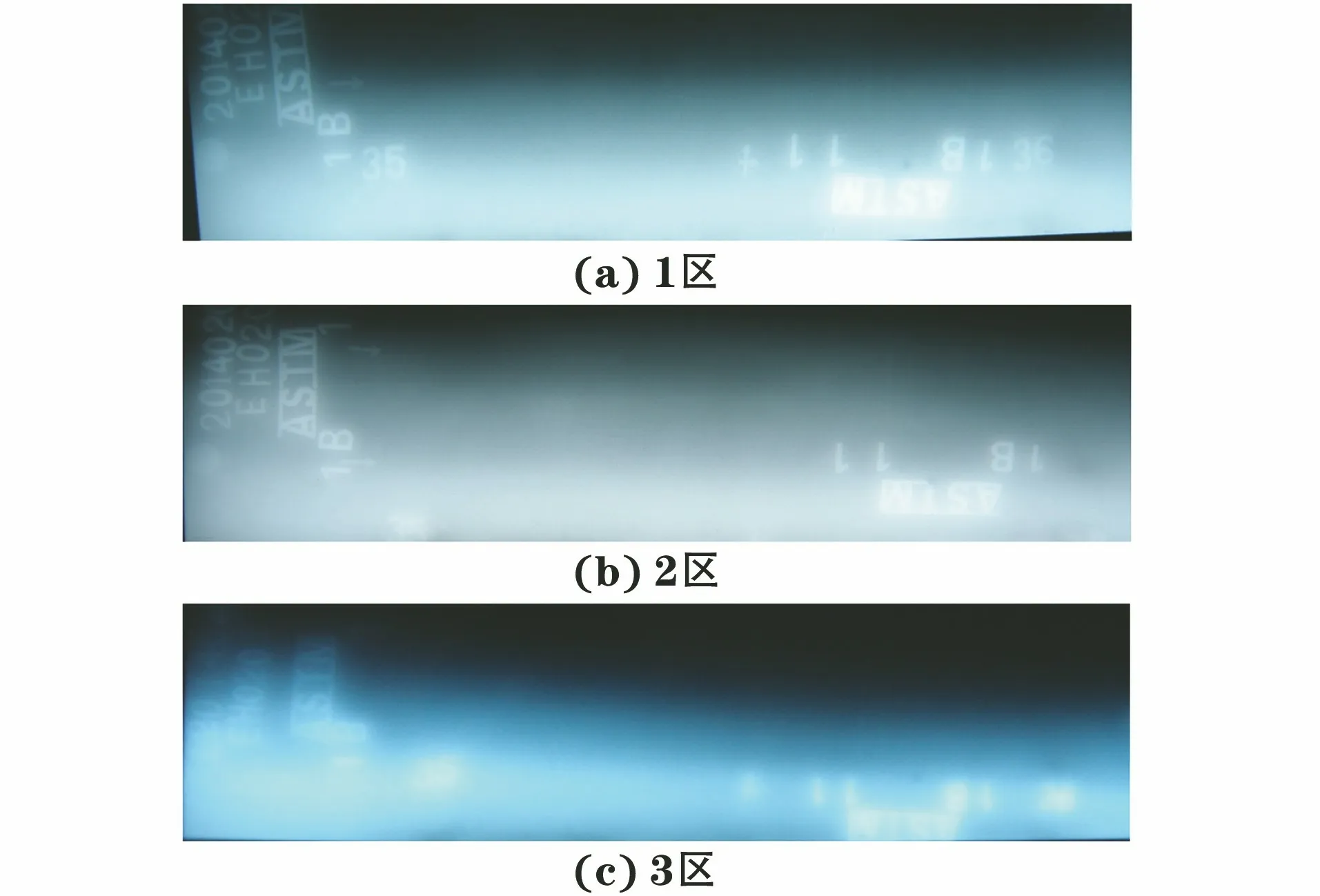

通過對設備閘門補強板焊縫進行分區域透照,焊縫影像能夠清晰完整地呈現在底片上,達到了預期效果,底片影像如圖12所示。所拍底片的質量參數如表4所示(使用的像質計為ASME像質計)。

圖12 補強板焊縫的底片影像

表4 焊縫底片質量參數

5 結語

探討了一種不等厚焊縫的射線檢測方法,通過測量不同位置的厚度和焊縫寬度,對工件進行分區、分段透照,得到的底片質量符合標準要求,為類似結構焊縫的射線檢測提供參考。