鋁合金板材焊接接頭的相控陣超聲檢測

李小欣,趙利軍,鄭延召,王曉貞

(1.平高電氣股份有限公司,平頂山 467001;2.平高集團焊接技術及壓力容器實驗室,平頂山 467001)

鋁合金材料被廣泛應用在GIS(氣體絕緣金屬封閉開關)、GIL(氣體絕緣輸電線路)等電氣設備的外殼中,焊接類外殼的焊接接頭質量是保證設備安全運行的重要因素之一,因此接頭的檢測尤為重要。目前,GIS、GIL用殼體焊接接頭的檢測一般采用X射線和常規超聲波檢測,而X射線有輻射,對人體有害,常規超聲檢測結果不直觀,主觀性較強。而相控陣超聲檢測以其安全、準確、直觀等優點,越來越多地應用于電力領域[1-2]。近幾年,國內一些科研院所、企業單位紛紛開展了相控陣方面的相關研究,如:胡棟等[3]研究了奧氏體不銹鋼焊縫的相控陣檢測,其結果表明,對10 mm深缺陷來說,相控陣檢測的信噪比遠高于常規超聲的;肖武華等[4]發現相控陣的定位和定量的準確性較高;梁世蒙等[5]對相控陣探頭的聚焦位置、陣元數量、晶片面積等參數進行調整,驗證了其對檢測系統的影響;原可義等[6]對相控陣近場聚焦和遠場檢測靈敏度、分辨率進行了量化分析;余亮等[7]采用5L64探頭對母材厚度為10 mm以下的攪拌摩擦焊焊縫進行檢測,定量準確,靈敏度高。GIS、GIL等設備用鋁合金外殼的厚度主要有10 mm和16 mm,由于目前焊接外殼的無損檢測方法存在不足,所以基于相控陣檢測的優點,為了探索相控陣檢測能否代替現有的檢測手段,筆者以母材厚度為10 mm和16 mm的鋁合金焊接接頭為對象,采用自聚焦探頭和常規探頭進行相控陣檢測,對檢測靈敏度、檢測精度、缺陷檢測率進行了綜合分析,評價了相控陣檢測的可行性。

1 試驗方法

1.1 試驗方案

選擇高壓開關常用鋁合金(5052板材)進行試驗,試驗分兩組,第一組采用厚度為10 mm的鋁板進行對接焊,第二組采用厚度為16 mm的鋁板進行對接焊,兩組試件中分別預制缺陷。采用兩種不同型號的探頭進行相控陣超聲檢測,檢測時用底面1次反射法(2次波),使聲束能全面覆蓋整個焊縫截面,對檢測結果進行對比分析。

1.2 試件制備

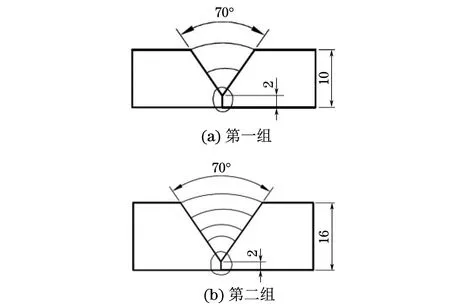

第一組焊接試件采用10 mm×125 mm×800 mm(高×長×寬)的5052鋁合金板材進行對接焊,第二組焊接試件采用16 mm×125 mm×800 mm的5052鋁合金板材進行對接焊,焊接方法采用MIG(熔化極惰性氣體保護焊),采用單面焊雙面成形工藝,焊接接頭形式及坡口尺寸示意如圖1所示。

圖1 焊接接頭形式及坡口尺寸

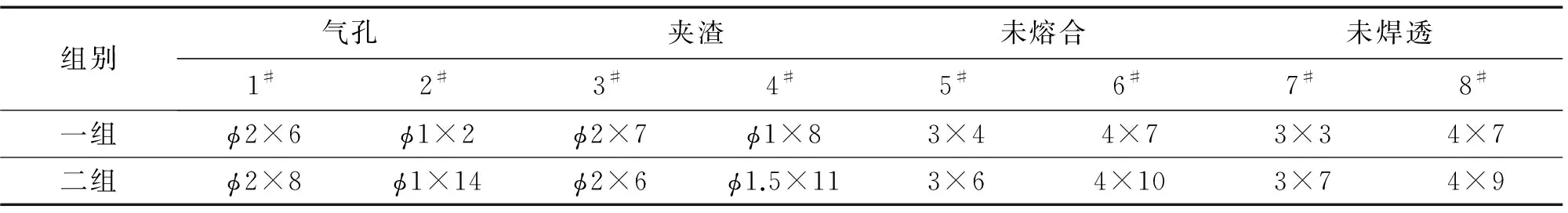

針對生產實際情況,鋁合金焊接過程中產生的缺陷主要是氣孔、夾渣、未熔合、未焊透等,在試件上預制上述缺陷。預制缺陷深度和尺寸如表1所示。

表1 預制缺陷深度和尺寸 mm

試件制作完成后,清除試件上的焊接飛濺,并使用砂紙將探頭移動區域打磨平整,表面粗糙度不大于12.5 μm。

2 相控陣超聲檢測參數選擇及設置

2.1 探頭選擇

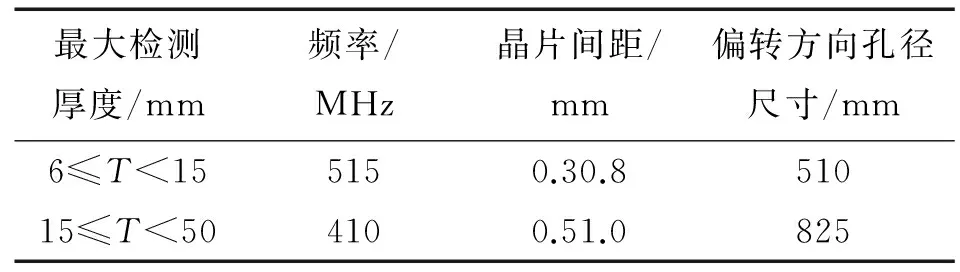

表2為GB/T 32563-2016《無損檢測超聲檢測相控陣超聲檢測方法》對探頭的選擇要求。由表2(表中T為檢測厚度)可以看出,隨著檢測厚度的增加,探頭頻率逐漸降低,孔徑逐漸增大。從提高檢測精度方面考慮,結合表2對探頭頻率等參數的選擇,試驗擬采用自聚焦探頭和常規探頭檢測。自聚焦探頭型號為D10(7.5S16-0.5×10-D10),常規探頭型號為D2(5L32-0.5-10)。

表2 GB/T 32563-2016推薦采用的探頭參數

2.2 楔塊選擇

根據探頭型號,匹配合適的楔塊型號。自聚焦探頭型號為D10(7.5S16-0.5×10-D10),匹配楔塊型號為SD10(SD10-N60S-IH),常規探頭型號為D2(5L32-0.5×10-10),匹配楔塊型號為SD2(SD2-N55S)。

2.3 檢測系統設置

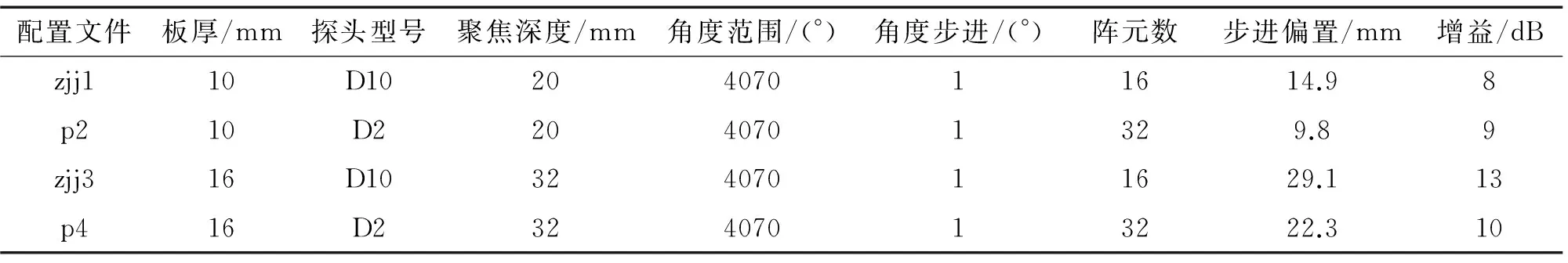

試驗采用PHASCAN便攜式相控陣超聲檢測儀檢測,建立4套配置文件,基本參數見表3。

表3 配置文件基本參數

3 檢測結果及分析

在試件上沿焊縫軸線標記步進偏置絕對值,沿設置的掃查方向開始掃查焊縫,掃查過程中保持勻速前進,耦合良好,對兩組試件進行檢測,得到某個缺陷的A-S掃視圖,使用-6 dB法對該缺陷進行定性、定量分析。

3.1 板厚為10 mm試件的檢測結果分析

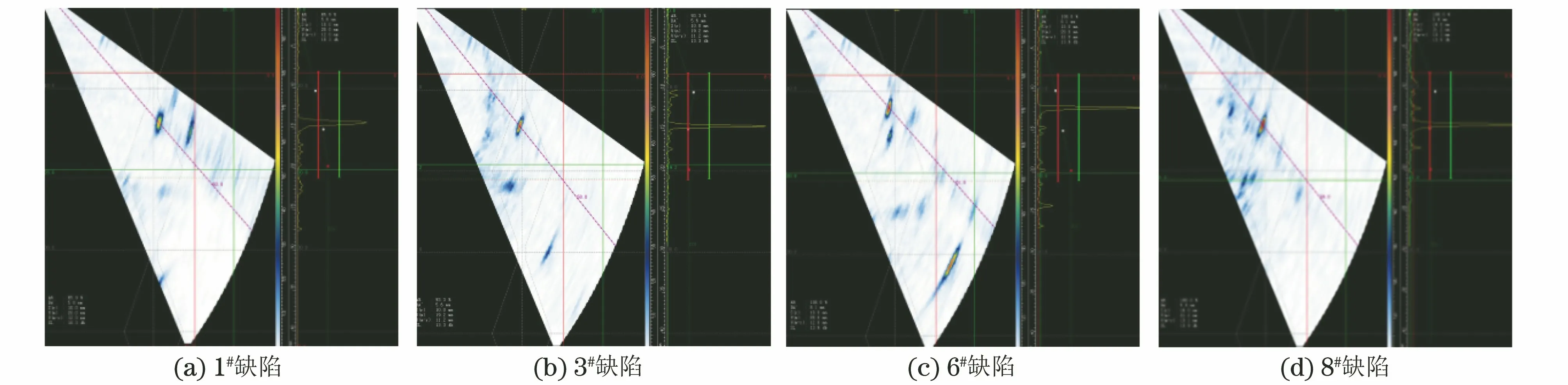

兩種探頭檢測的典型缺陷圖像如圖2,3所示,檢測結果如表4所示。

圖2 10 mm厚試件的缺陷自聚焦探頭檢測圖像

圖3 10 mm厚試件的缺陷常規探頭檢測圖像

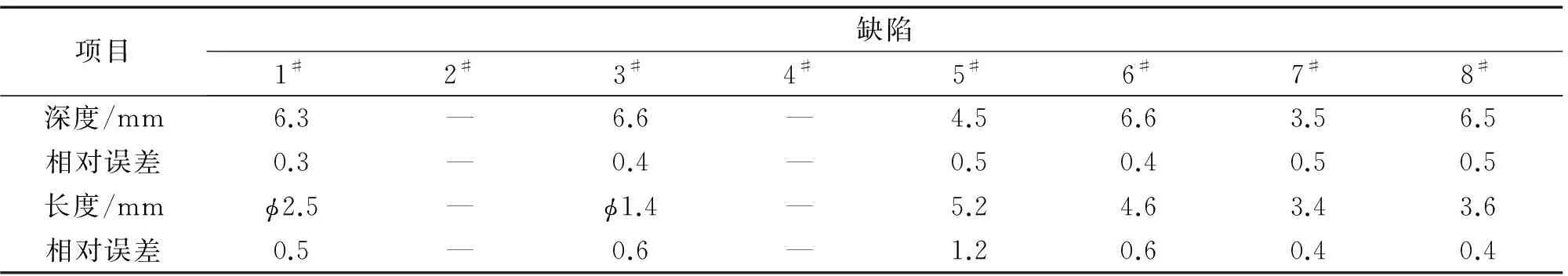

表4 10 mm厚試件的檢測結果

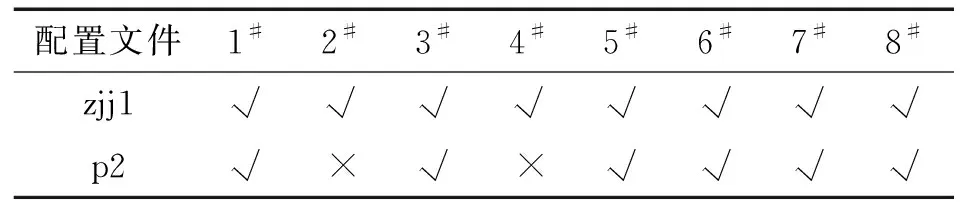

由表4可以看出,自聚焦探頭將預制的8處缺陷全部檢出。常規探頭檢出預制的6處缺陷,有兩處預制缺陷未檢出,缺陷檢出率是自聚焦探頭的75%。

自聚焦探頭檢出的缺陷尺寸分析及其與預制缺陷位置尺寸的相對誤差如表5所示。

表5 10 mm厚試件的自聚焦探頭檢出缺陷尺寸

常規探頭檢出的缺陷尺寸分析及其與預制缺陷位置尺寸的相對誤差如表6所示(√表示檢出,×表示未檢出)。

表6 10 mm厚試件的常規探頭檢出缺陷尺寸

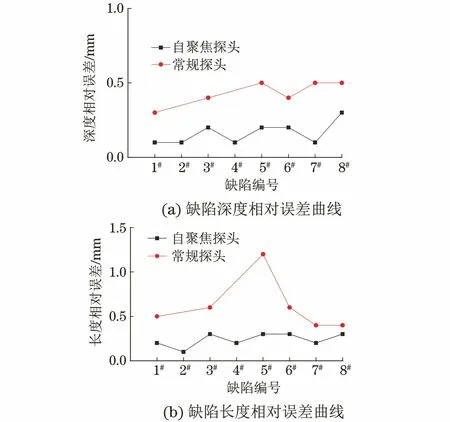

缺陷深度與長度相對誤差曲線如圖4所示。

圖4 10 mm厚試件的缺陷深度與長度相對誤差曲線

從圖2可以看出,自聚焦探頭的檢測精度高于常規探頭的。波束直徑影響檢測靈敏度和精度,超聲相控陣探頭波束直徑計算公式如式(1)所述。

DB-6 dB=0.256 8DF/N

(1)

式中:D為探頭直徑(主動孔徑),mm;D=n·p,n為晶片數量,p為晶片中心間距,mm;F為焦距,mm;N為近場區長度,mm。

近場區長度的計算公式如式(2)所示。

N=K矩形D2f/(4c)

(2)

式中:K矩形為近場修正系數;f為探頭頻率,MHz;c為材料橫波聲速,m·s-1。

由式(2)得到自聚焦探頭的近場區長度為54 mm,常規探頭的近場區長度為102 mm;由式(1)得到自聚焦探頭的波束直徑約為2.4 mm,常規探頭的波束直徑約為1.6 mm,波束直徑越小,被某個特定位置的缺陷反射的能量越多,缺陷越清晰。自聚焦探頭近場區遠小于常規探頭的,且頻譜更寬,諧波聲壓的疊加更加明顯,能使聲壓-距離關系變得更為平滑,也有利于檢測,綜上分析,自聚焦探頭檢測精度高于常規探頭的。

對常規探頭未檢出的缺陷進行分析: 2處缺陷直徑為1 mm左右,根據上述波束直徑的討論,自聚焦探頭波束直徑小,更利于檢測出微小的缺陷,而常規探頭波束直徑大,是2#,4#缺陷漏檢的原因之一。另外,理論認為自聚焦探頭是窄脈沖與寬頻帶超聲波探頭,諧波的頻率范圍寬(頻帶寬),疊加而成的脈沖持續時間短,脈沖持續時間(脈沖寬度)比相同參數的普通超聲波探頭更短,脈沖寬度小,能獲得高的分辨力,也是自聚焦探頭檢出小缺陷的原因。

3.2 板厚為16 mm試件的檢測結果分析

兩種探頭的典型缺陷檢測圖像如圖5,6所示,檢測結果如表7所示。

圖5 16 mm厚試件的缺陷自聚焦探頭檢測圖像

圖6 16 mm厚試件的缺陷常規探頭檢測圖像

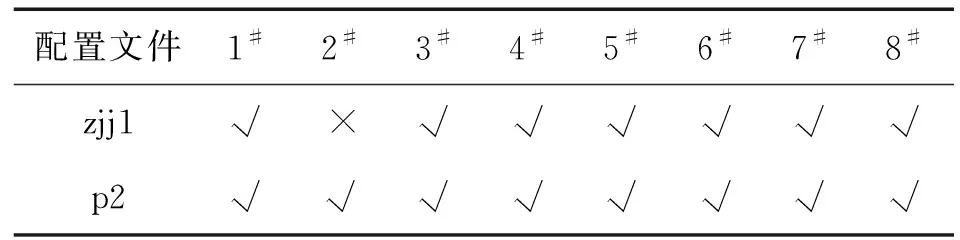

由表7可以看出,自聚焦探頭檢出預制的7處缺陷,1處缺陷未檢出。常規探頭對預制的8處缺陷全部檢出,自聚焦探頭的缺陷檢出率是常規探頭的87.5%。

表7 16 mm厚試件的檢測結果

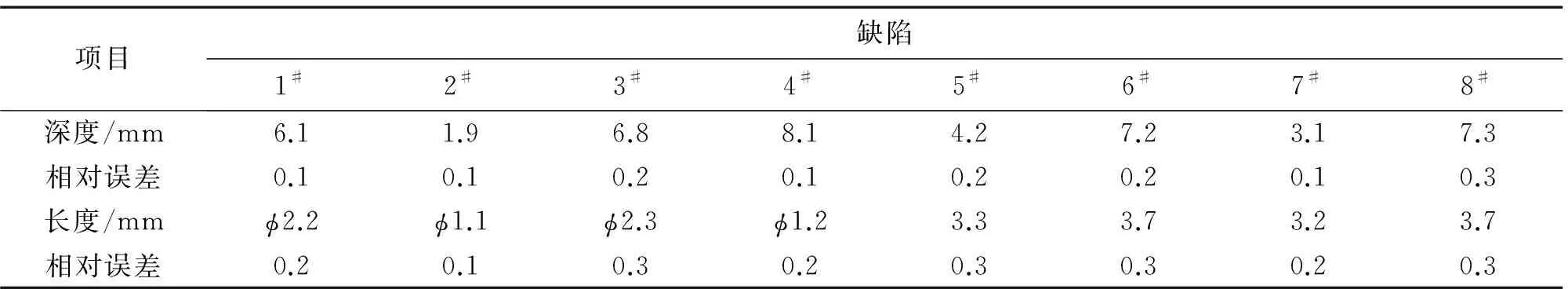

自聚焦探頭檢出的缺陷尺寸分析及其與預制缺陷尺寸的相對誤差見表8。

表8 自聚焦探頭檢出的缺陷尺寸及其與預制缺陷尺寸的相對誤差

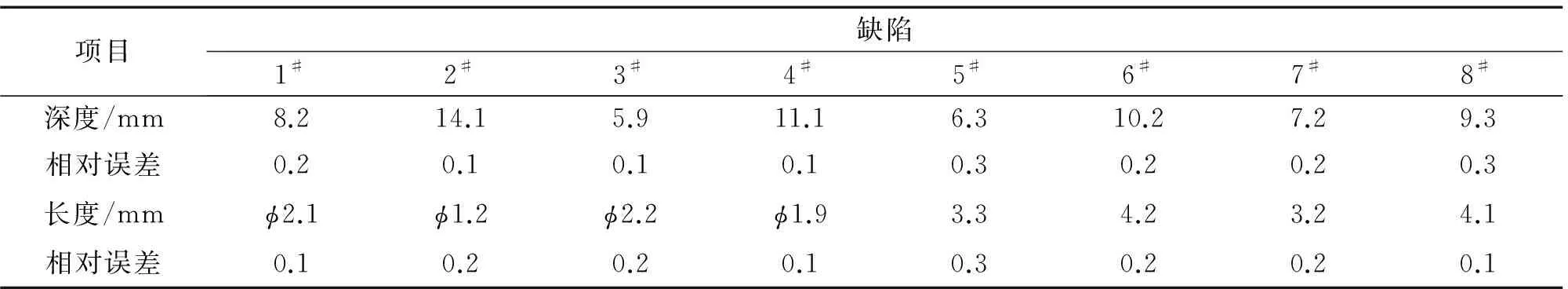

常規探頭檢出的缺陷尺寸分析及其與預制缺陷尺寸的相對誤差見表9。

表9 常規探頭檢出的缺陷尺寸及其與預制缺陷尺寸的相對誤差

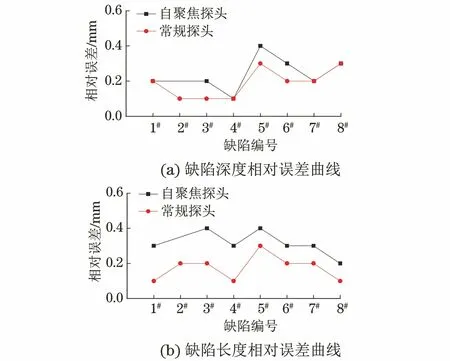

對缺陷深度和長度的檢測數值與真實值的相對誤差進行比較,得到的誤差曲線如圖7所示。

圖7 16 mm厚試件的缺陷長度和深度相對誤差曲線

從圖7可以看出,常規探頭的檢測精度稍高于自聚焦探頭的。這是因為二次波檢測16 mm左右厚度的焊縫時,可達到的深度約為32 mm,超過了自聚焦探頭的聚焦區域。

(3)

式中:SF為歸一化焦距。

由式(3)得到自聚焦探頭的聚焦區域為12.7 mm,常規探頭近場區長度為24.4 mm,聚焦區域內聲束能量集中,檢測靈敏度高,且超出聚焦區域,聲波發散,檢測靈敏度低。這是常規探頭檢測靈敏度高于自聚焦探頭檢測靈敏度的原因。

對自聚焦探頭未檢出的2#缺陷進行分析:通過對該缺陷的定量測量發現其位于自聚焦探頭的聚焦區域外,檢測靈敏度低,因此自聚焦探頭未檢測出該缺陷。

4 結論

(1) 對母材厚度為10 mm左右的鋁合金對接接頭進行相控陣檢測時,自聚焦探頭(7.5S16-0.5×10-D10)能檢出全部預制缺陷,檢測小缺陷的分辨力高,缺陷檢出率明顯高于常規探頭的;缺陷的定量精度受波束直徑影響,波束直徑小,定量精度高。

(2) 對母材厚度為16 mm左右的鋁合金對接接頭進行相控陣檢測時,常規探頭(5L32-0.5×10-10)能檢出全部預制缺陷,自聚焦探頭(7.5S16-0.5×10-D10)受聚焦區域的影響,未能檢出全部預制缺陷,檢出率和缺陷的定量精度均低于常規探頭的。

(3) 采用相控陣超聲技術檢測鋁合金焊接接頭時,當主筒體厚度為10 mm的板材選用自聚焦探頭檢測,16 mm的板材選用常規探頭檢測時,檢測結果準確、缺陷定量精度高,且該技術可作為主要檢測手段,射線檢測作為輔助檢測手段,主要用于GIS、GIL等設備焊接外殼的檢測,以提高檢測效率、降低射線檢測帶來的輻射危害。