低滲透油田抽油機智能柔性控制技術研究與應用

李楊 向蓉 袁輝 錢洪鵬 趙凱峰 陳作明(長慶油田分公司第二采油廠)

長慶油田屬低滲透油田,具有典型的滲透率低特點、采油方式以抽油機舉升為主,存在生產參數下調空間有限,電動機功率因數低,“大馬拉小車”,機采系統能耗高等問題。抽油機是機、桿、泵組成的復雜系統,節能效果不僅取決于電動機和系統本身,還取決于油井工況及生產現狀,目前節能技術主要從節能電動機配套、無功補償、生產參數優化、抽油機平衡度調整、變頻控制系統改造、降低運行載荷等方面做工作[1],但低滲透油田典型的低液量生產特征,使常規的節能改造技術發揮受限,突出表現為噸液能耗高,系統效率低。針對此類問題,在對抽油機舉升系統整體分析研究中發現,電動機運行狀態、電能再利用情況以及與之匹配的生產管理模式中存在著較大的交互影響[2],為更好提高抽油機舉升效率和降低能耗,通過數據采集分析及集成應用形成了抽油機智能柔性控制技術。

1 抽油機井智能柔性控制技術

1.1 技術實現方式

智能柔性控制技術是通過對常規數字化抽油機的控制柜進行四項改造,實現電動機負載、電參、示功圖及油井供液能力的自動采集與分析,進而調整電動機轉速,降低電動機的峰值,使抽油機在合理的低沖次下運行,提高機采系統效率,減少能耗。

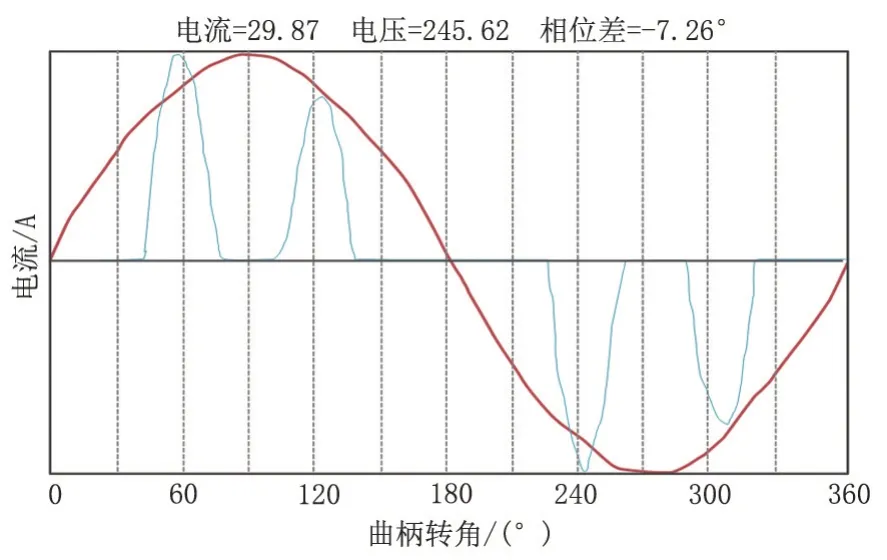

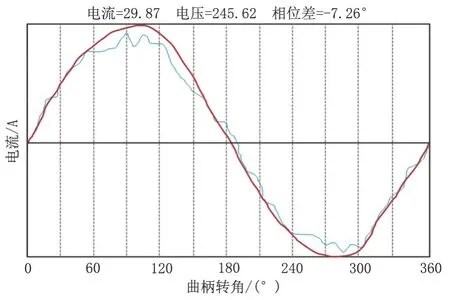

技術一:四象限變頻技術。采用IGBT 功率模塊做整流橋,用高速度DSP 產生PWM 控制脈沖,可以實現能量的雙向流動,將電動機產生的能量回饋到電網,同時可以調整輸入電網的功率因數,消除對電網的諧波污染。與普通變頻器(圖1) 相比,電流波形始終保持很好的正弦度(圖2),輸入電流的總畸變率小于5%,做到綠色節能無污染,使抽油機穩定在變頻狀態。

圖1 普通變頻器典型六脈整流曲線

圖2 四象限變頻器電流曲線(接近正弦波)

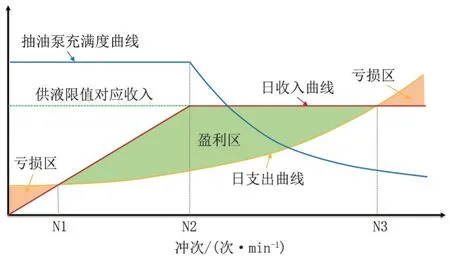

技術二:變頻調速技術。應用“最優效益循環沖次規劃方法”(圖3),在求得準確的有效沖程的基礎上根據油井的實際供液能力,動態調整抽油機的沖次,當抽油機沖次小于或等于N1 以下時,雖然抽油泵充滿度最高,但此時供液能力大于排液能力,油井產液能力未有效發揮,所以機采系統處于“虧損區”;當抽油機沖次大于或等于N3 時,抽油機沖次過高,抽油泵充滿度下降較大,此時供液能力小于排液能力,雖然油井產液能力得到有效發揮,但造成了能耗浪費,所以機采系統處于“虧損區”;當抽油機沖次在N1 與N3 之間時,油井供排關系達到一定協調,機采系統處于“盈利區”,但只有沖次在N2 時,才能在最低能耗條件下,使抽油泵保持最高充滿度,此時供排關系達到最協調狀態。“最優效益循環沖次規劃方法”就是通過數據采集與分析找到供排關系最協調狀態,在N2 沖次運行,提高抽油機井系統效率,降低能耗。

圖3 最優效益循環沖次規劃方法示意圖

技術三:輕驅動技術。在工頻運行時,抽油機對電動機而言是一個變化非常快的負載,為了保證最大的負載要求,電網一律按最重的負載狀態供電,導致電動機的勵磁電流增大,能耗較高,發熱量大,這就是重驅動模式[3]。

四象限驅動器能夠高速監測電動機負載率變化,并根據負載的需求以及電動機的特性來動態地調整電動機的勵磁電壓,重載時高電壓“重驅動”、輕載時低電壓“輕驅動”,在保證設備正常運行的前提下,大幅減少勵磁電流,降低電動機的能耗[4]。

經測試證明在低負載率(負載率<35%)的條件下,應用“輕驅動”節能模式最高可提高電動機效率20%以上。

技術四:智能柔性驅動技術。主要通過WellView 系列RTU 實現,經高精度的三相標準源校對,可以按設定的時間間隔,高速度(每秒25組)、高精度(0.2%級)、以逐點同步的方式測試電能參數和示功圖曲線,并自帶電能參數特征識別系統,調整變頻器驅動參數,降低電動機的峰值載荷、降低抽油機的動載、進一步減少能耗[5-8]。

圖4 典型井單井功率分布示意圖

1.2 各技術對節能量的影響

在應用每種技術的情況下,測試一段時間(5~10 min)的電參曲線,將有功功率從小到大排序,畫出有功功率的分布曲線后進行對比(圖4)。從實測結果看,整體上沖次自動調整節能效果較好,占節能量的73.2%,“智能柔性驅動”+“輕驅動”技術,在高功率電動機(如董79-41 、 董81-39)和上下沖程抽油機負載變化較大的井(如董80-44、董80-40)中節能效果突出。

2 智能柔性控制技術應用效果

2.1 總體實施效果

隴東油田的董志和白馬南區塊,屬于典型的超低滲透油藏,平均單井日產液量1.3 m3,抽油泵效僅29.5%,系統效率17.2%,單井日能耗71.2 kWh,從機采方式上看,生產參數已無下調空間,區塊噸液能耗高,開發效益差。

2019 年應用抽油機智能柔性控制技術,對412口井機采舉升系統進行改造,與改造前的工頻狀態對比,系統效率提高了1.55%,抽油泵效提高4.2%,日耗電量減少1 826 kWh,綜合節電率為24.1%,抽油機智能柔性控制技術應用效果統計見表1。

2.2 單井效果分析

以董63-33 井為例(圖5), 變頻狀態和工頻狀態相比基本消除了無功,變頻50 Hz 和工頻相比沖次基本沒變化, 但平均有功從3.18 kW 降到3.15 kW,最大電流從25.2 A 降到22.1 A,同沖次情況下有功節能0.8%,再考慮無功消除的綜合節能為14.5%。

結合供液的實際需求進一步調低沖次到40 Hz和30 Hz,平均有功降到2.76 kW、2.07 kW,最大電流降到17.5 A 和12.5 A,有功節能達13.1%和34.8%,綜合節能為20.9%和43.8%,峰值功率和電流也大大降低,減少了對電網和抽油機的沖擊。

從示功圖對比看,董63-33 井在2.4 m 沖程、4.8 次/min 的工頻狀況條件下運行,示功圖顯示嚴重供液不足,且管柱機械振動較大,最大負載38.01 kN,最小負載19.93 kN,光桿功率1.97 kW(圖6)。

在變頻狀況運行下,沖次可以降到2.03 次/min,最大負載35.37 kN,最小負載16.68 kN,光桿功率1.04 kW(圖7)。

表1 抽油機智能柔性控制技術應用效果統計

圖5 董63-33 井工頻與變頻狀況下電參曲線對比

圖6 董63-33 井工頻條件下示功圖

圖7 董63-33 井變頻條件下示功圖

從兩種工況對比看,變頻狀況下,示功圖充滿程度明顯變化,且低沖次運行振動載荷較小,上行載荷下降較大,光桿功率顯著下降,節能效果明顯。

2.3 經濟效益評價

抽油機智能柔性控制技術改造成本每口2.31 萬元,按節電率按照24.1%計算,單井年節約費用1.386 萬元,投資回收期1.7 年。

2.4 節能技術對比及適應性分析

2.4.1 節能技術對比

與機械采油井實施的主體節能改造項目對比,抽油機智能柔性控制技術具有較好的性價比,且通過對電網電動機控制柜的一體化改造,實現抽油機運行狀態的全面監控和調整,機采效率提升明顯[9-10]。

2.4.2 技術適應性分析

抽油機智能柔性控制技術具有五項技術優勢:專有變頻技術自動跟蹤電動機的負載來調整電,可減少電動機發熱;自動頻率跟蹤技術,可消除電能反送,能效更高且諧波減少,可調整電動機的軟硬特性,讓普通電動機具有高轉差電動機的性能;通過分析監測數據,確定油井供液能力,動態調整沖次,保持最佳運行參數,從源頭上降低能耗,提高效率;具有自動平衡調整功能,給出專業的平衡調整建議,或自動控制抽油機調平衡,使抽油機處在最節能和最安全的狀態,也可以減少抽油機的能耗;變頻技術實現了軟起動并消除了無功功率,對供電線路和變壓器容量的需求降到原來的50%以下,可減少供電設備投資。

綜上所述,合理的低沖次條件下運行,是提高機采效率和降低能耗的關鍵,智能柔性控制技術在沖次調整空間受限、間歇出液及電動機負載率小于或等于30%的井中較為適用,具有較好的節能效果。

3 結論

1)抽油機智能柔性控制技術通過四項核心技術的應用,具備生產參數自動調整,倒發電反送電網,電動機軟啟動,消除無功功率等功能,經現場試驗,平均單井系統效率提高了1.55%,抽油泵效提高4.2%,綜合節電率為24.1%,節能效果突出。

2)現場應用中發現,“變頻調速”技術具備的沖次自動調整功能節能效果最好,占節能量的73.2%,“智能柔性驅動”+“輕驅動”技術,在高功率電動機和上下沖程抽油機負載變化較大的井中節能效果突出。

3)從抽油機智能柔性控制技術改造后運行情況看,不僅節能效果好,而且整個機械采油系統運行更加順暢,突出表現在最大載荷下降,機械振動載荷變小,示功圖變得更加飽滿,電動機功率因數提高。

4)從經濟效益看,抽油機智能柔性控制技術改造成本2.31 萬元/口,單井年節約費用1.386 萬元,投資回收期1.7 年,初期投入偏大,對于沖次無下調整空間、間歇出液及電動機負載率小于或等于30%的井中較為適用。

5) 機械采油節能是一個復雜的問題,涉及的)技術類型及改造方式較多,要從抽油機類型、電動機效率、控制系統性能、成本投入、可靠性及現場管理等方面多出發,才能取得較好的效益效果。