大尺寸變徑預制棒拉絲密封工藝研究

江 鋒 張子豪

(江蘇法爾勝光子有限公司,江蘇無錫214434)

0 引言

隨著光通信行業的不斷發展以及5G時代的到來,通信光纖需求量逐漸釋放,國內各個廠商在不斷提高光棒制造工藝和拉絲水平的同時也在壓降生產成本。光纖預制棒尺寸逐漸由最初的φ80 mm、φ120 mm、φ150 mm發展到φ180 mm、φ200 mm,甚至更粗;拉絲速度也隨著機械穩定性、涂覆工藝的改進,逐步從最初的500 m/min上升到2 500~3 300 m/min。光纖拉絲工藝中,拉絲爐與光棒之間的密封設計與工藝技術對光纖的強度、裸光纖絲徑波動、石墨件的使用壽命等有較大影響,直接關系到光纖生產成本[1]。

就目前而言,國內用于制造通信光纖的光棒生產工藝主要有套管法和全合成法。套管工藝便于制造大尺寸棒,而且棒體直徑均勻,對于拉絲爐的密封工藝要求較低。但該方法需要外購套管,直接抬高了光棒的生產成本,所以更多的廠家選擇全合成法。全合成法由于工藝限制沉積不均勻以及燒結時受到重力影響,難免會生產出直徑尺寸波動較大的光棒,棒體與把手銜接處也會形成倒錐形的疏松體,這就對拉絲爐的密封工藝提出了更高的要求[2]。

1 變徑光棒的外形特點

套管法(PCVD+RIC),即用等離子體化學氣相沉積法制造芯棒,再與成型的外包套管組合,經過熔縮后用于拉絲,此種預制棒棒徑均勻,對拉絲爐的密封工藝要求較低,用普通的石英棉或石墨氈即可實現密封,拉絲穩定性也較高。

全合成法(VAD+OVD),即用軸向化學氣相沉積法制造芯棒,外部化學氣相沉積法制造外包的生產工藝。在生產中由于沉積速度均勻性的影響,個別預制棒的棒徑會產生“波浪”形的起伏,稱之為“波紋棒”。同時,在燒結過程中會受到重力作用,導致光棒下粗上細,稱之為“倒錐棒”。通常單根φ180 mm棒的棒徑波動尺寸或逐漸變細的尺寸,可達到φ25~30 mm。燒結后棒體與把手的銜接處會形成圓錐形的未燒透疏松體結構,棒徑從φ150~180 mm快速過渡到把手的φ50 mm。由于切除細把手再熔接粗把手需要產生額外費用,迫于成本壓力,光纖生產廠商更傾向于不換把手直接拉絲。

2 常規拉絲爐密封的不足之處

光纖拉絲時,高溫拉絲爐是靠石墨件發熱提供預制棒熔化的熱能,石墨件主要成分為C,在高溫時可以與氧氣發生氧化反應,導致石墨件氧化燒損所以拉絲生產時高溫爐內會通入稀有氣體,用以保護石墨件,維持拉絲穩定性。常規使用的密封材料石英棉和石墨氈具有松軟的特性,對于棒徑波動在10 mm以內的預制棒可以達到良好的密封性。但對于上述棒徑波動在25~30 mm的棒型,其不足之處就會顯現出來。棒徑較粗位置對石英棉或石墨氈的擠壓導致其在棒徑變細后無法充分回彈,從而導致爐口漏氣。空氣中的氧氣從上爐口進入高溫拉絲爐內,與石墨件發生氧化反應,嚴重減損石墨件使用壽命,石墨件表面變得疏松容易掉粉,這些粉塵破壞了爐內環境,導致光纖強度變差,引起拉絲斷纖或篩選強度差。爐口漏氣也會破壞拉絲爐內工藝氣流的層流狀態,引起裸光纖絲徑波動變大。

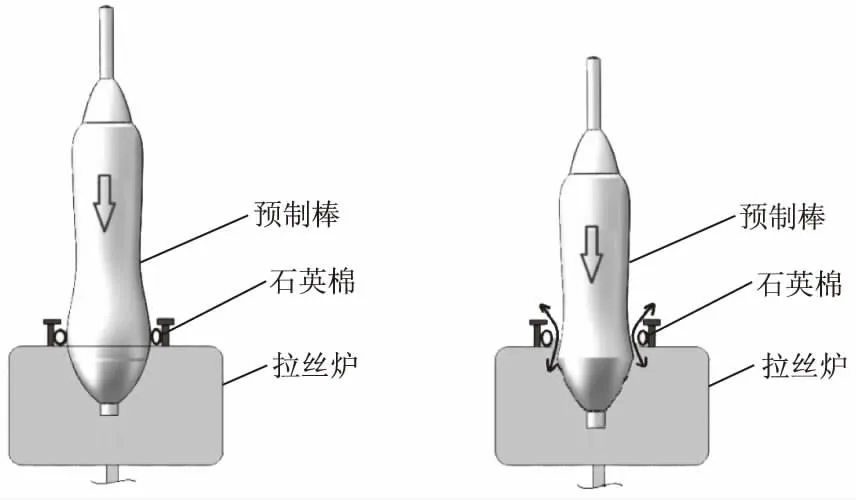

拉絲爐漏氣示意圖如圖1所示。

圖1 拉絲爐漏氣示意圖

3 優化的密封裝置和光纖準直自控調整裝置

為解決上述問題,本文特研發了一整套密封裝備。首先,預制棒使用萬向節懸掛,預制棒懸掛后在一定的角度內可以自由擺動,由于重力作用,預制棒能夠粗略實現自動垂直。預制棒與尾柄的過渡區使用雙節分體式玻璃套筒過渡,這種設計的優勢在于實現拉絲尾部變徑區域的過渡,維持良好的密封性。

尾柄過渡密封示意圖如圖2所示。

圖2 尾柄過渡密封

其次,為解決預制棒棒體變徑大的問題,本文設計了一款可回彈的氣封裝置,拉絲爐密封示意圖如圖3所示。該裝置由上下兩層柔性石墨材料構成,下層結構有彈簧收緊滑塊推動柔性石墨材料與預支棒體貼近,調整彈簧張力使預制棒能夠平順送入拉絲爐內。每層柔性石墨材料由多片內環口處沿圓周方向設有若干等分的切縫的圓環組成,切縫位置交錯放置。其雙層可回彈密封結構可以始終保持爐口密封狀態良好。

此外,在密封裝置的外側還配備了推棒對中裝置,可根據裸光纖絲徑儀測定的光纖準直位置形成反饋,驅動相應的電機動作,推動氣封裝置在爐口上部滑動,氣封裝置可以帶動預制棒下端小幅擺動,實現裸光纖的自動對中功能。

4 密封工藝優化前后的數據對比

為了研究和對比密封工藝優化前后的拉絲穩定性,現令均勻直徑的預制棒使用石英棉或石墨氈的傳統密封工藝對應的數據用字母A表示,大尺寸變徑預支棒使用石英棉或石墨氈的傳統密封工藝對應的數據用字母B表示,大尺寸變徑預支棒使用優化后的密封工藝對應的數據用字母C表示,對比3種不同的拉絲工藝的各項數據指標。

4.1 裸纖波動情況比較

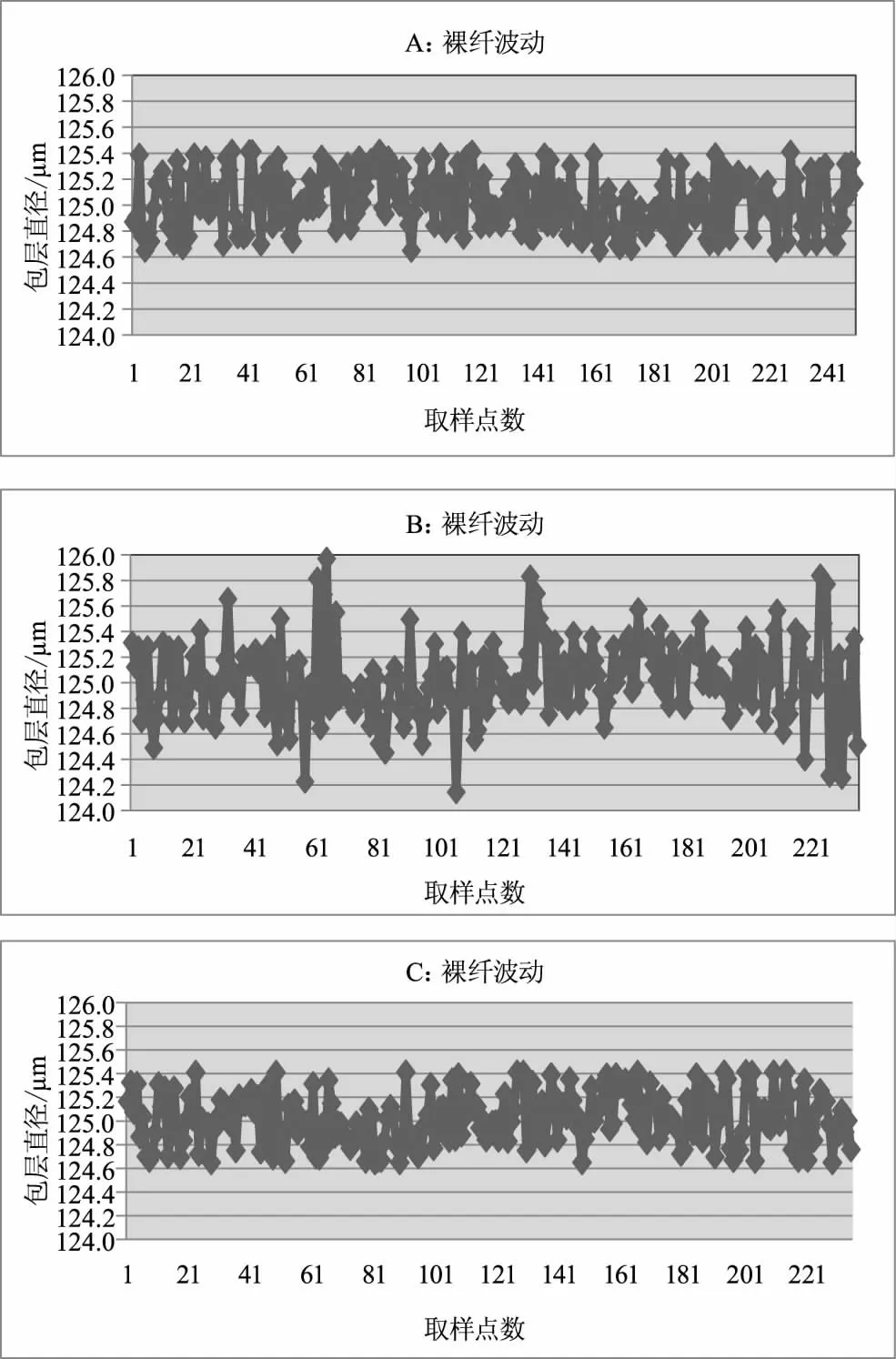

3種不同拉絲工藝的裸纖波動情況比較如圖4所示。

從圖4可以看出,C工藝裸纖波動情況能達到良好的水平,在(125±0.5)μm以內。而B工藝由于拉絲中棒徑波動引起拉絲爐口串氣,導致裸纖波動較大,波動范圍可超過(125±1)μm,對于保證裸光纖直徑的均勻性不利。

4.2 拉絲穩斷情況比較

拉絲穩斷情況比較如圖5所示。

A工藝的拉絲斷纖率在2.17次/萬km;B工藝的斷纖率在5.33次/萬km;而優化后的密封C工藝的拉絲斷纖率在0.67次/萬km,顯著低于前兩者。這是由于優化后的密封材料不會像傳統的石英棉和石墨氈一樣在拉絲過程中產生碎屑或雜質粘在棒表面,引起拉絲穩斷,同時優化后的密封工藝由于可以實現裸光纖的自動對中,也大大降低了拉絲穩斷的概率。對于B工藝,由于棒徑波動導致的漏氣問題,氣流不穩和石墨件氧化掉粉引起的拉絲穩斷較多。

4.3 拉絲爐石墨件壽命比較

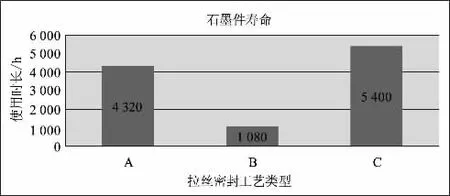

拉絲爐石墨件壽命比較如圖6所示。

圖4 裸纖波動情況比較

圖5 拉絲穩斷情況比較

圖6 拉絲爐石墨件壽命比較

優化后的拉絲密封工藝,其雙層彈性密封結構可以在棒徑變粗時向外彈開擴大內徑,棒徑變細后自動回彈收緊,使預制棒在拉絲過程中始終保持良好的密封性,從而隔斷了外部空氣進入拉絲爐,防止氣流紊亂引起裸纖波動,實現較低的拉絲和篩選斷纖率。同時,優化后的拉絲密封工藝隔絕了氧氣的進入,杜絕了非正常的石墨件氧化,有效延長石墨件使用壽命,大大降低了生產成本。

5 結語

隨著光通信市場競爭的日益激烈,越來越多的國內廠商進行產業鏈延伸,總體布局棒纖纜一體化生產。同時,廠商的光纖生產成本壓力越來越大,采用全合成法制備的直徑變化較大的預制棒必須找到更好的技術方案來拉絲。本文研究的大尺寸變徑預制棒拉絲密封和自控技術恰好為此難題提供了很好的解決方案,大大降低了企業生產成本,提高了企業市場競爭力。