化學灌漿技術在水電站工程中的應用

龔武

(中國水利水電第八工程局有限公司,長沙410000)

0 引言

近年來,化學灌漿技術在水電、建筑、交通、采礦等領域均得到了廣泛運用,在微細裂隙抗滲治理、泥化夾層補強、堤防于建筑物加固方面效果顯著。目前,化學灌漿技術已經有了幾十年發展歷史,灌注工藝、漿材均不斷改進,文章主要圍繞水電站工程中化學灌漿技術的應用展開詳細論述。

1 化學灌漿技術概述

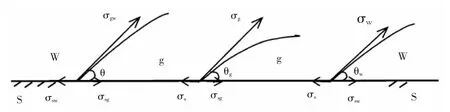

研究表明,化學灌漿過程中漿液與固相介質間不僅存在灌漿壓力產生的滲透作用,而且還存在介質對漿液的吸滲作用,漿液可以通過吸滲作用浸潤滲透到巖土介質的夾泥孔隙中。吸滲作用在化學灌漿技術中意義重大,是除注漿壓力外保證巖土體獲得良好可灌性的另一動力。當漿液與巖土介質表面接觸時,漿-土的界面張力和吸滲作用可以將介質中的孔隙水置換出來,漿液則可以滲透并填充到介質的空隙內,如圖1 所示。

圖中,s 為巖體;w 為孔隙水;g 為漿液;σs、σg和 σw分別為巖體、漿液和水的表面張力;σsg、σsw和 σgw分別為巖-漿、巖-水和水-漿的界面張力;θ 為潤濕角。性能良好的化學漿液具有自動滲入被灌介質和被灌介質自動吸吮的雙向作用機制。

2 化學灌漿材料及其運用分析

化學灌漿材料可分為防滲堵漏、補強加固材料兩類,前者如水玻璃類、丙烯酸鹽類、聚氨酯類、木質素類和丙烯酰胺類材料等,后者如環氧樹脂類、甲基丙烯酸酯類材料等。下文主要就幾種新型灌漿材料的運用展開分析。

2.1 環氧樹脂材料

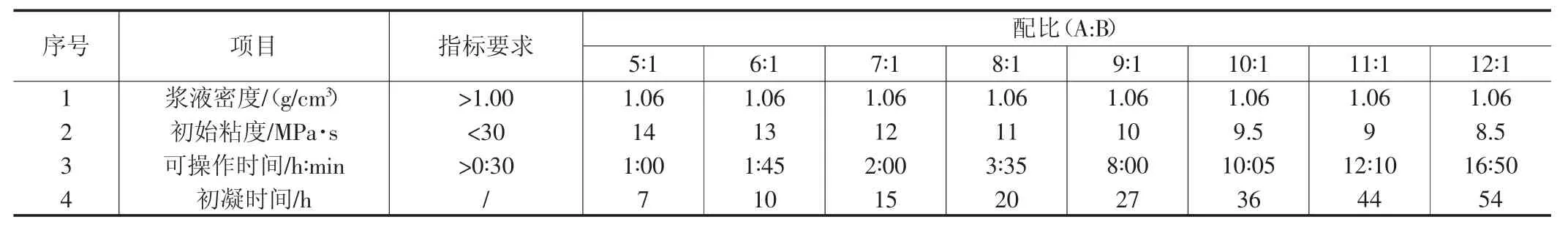

表1 PSI-530 低粘度改性環氧灌漿材料性能指標表

圖1 漿-水-巖體介質表面張力及吸滲作用

環氧樹脂材料制備以低黏度環氧樹脂為主劑,摻加無毒、高韌性、適于水下固化的固化體系以及反應性表面活性劑。近些年,雙酚A 型環氧樹脂憑借著揮發性低、耐腐蝕性強等優點,常被用作環氧樹脂的主劑。我國三峽工程、溪洛渡工程中,均采用了環氧樹脂材料進行軟弱巖層、破碎帶治理,灌漿效果良好,且獲得了較好的社會經濟效益,值得推廣運用。

2.2 高聚物注漿材料

高聚物注漿材料主要成分為有機高分子化合物,如多異氰酸酷、聚醚多元醇、聚酷多元醇等。高聚物材料注射至不良地質體空穴后,有機高分子材料間能迅速產生化學反應使得體積急劇膨脹,由此獲得高強度、高韌性固結體,達到良好的防滲堵漏、補強加固的效果。

2.3 改性脲醛樹脂

脲醛樹脂(UF)是由尿素和甲醛縮聚而成的有機高分子材料,因其具有膠合強度高、反應速度快、合成工藝簡單且性價比高、來源廣泛等優點而成為化學注漿的主要材料之一。傳統生產工藝制備的脲醛樹脂含有高量的游離甲醛,在一定程度上限制了脲醛樹脂的推廣應用。近年來,科研人員相繼嘗試并成功獲取了苯酚改性、三聚氰胺改性脲醛樹脂,經過檢驗后在工程實踐中取得了良好效果。

2.4 乳化低熱瀝青

瀝青具有加熱后變為易于流動的液體、遇水冷卻后變為流動性較差的固體的物理特性,基于此性能可選其作為良好的抗沖釋和涌水封堵注漿材料。普通瀝青需加熱至150℃才可實現較好的流動性,而摻加乳化劑和破乳劑改良后的低熱瀝青只需要80℃就能融熔流動,有利于節省能源簡化施工。

3 實例探析化學灌漿技術在水電站工程中的應用

本文以某水電站工程中化學灌漿技術(環氧樹脂材料)的運用為例,展開詳細分析。

3.1 工程概況

水電站進水口采用岸塔式,位于距壩軸線上游約230m 處的右岸岸坡上。6 孔進水口呈“一”字型布置,塔頂設置交通橋與邊坡平臺連通。進水塔建基面高程2760m,塔頂高程2875m,塔體前緣總寬度159.8m,順水流方向長33m,塔高115m,進水塔底板厚度5m。從上游至下游由攔污柵、塔體和塔后的回填混凝土3 部分組成。

在進水塔底板混凝土澆筑過程中,對進水口閘墩底板混凝土采用超聲波單面平測法進行了檢測,檢測出2 條混凝土縱向裂縫,2 條裂縫均為貫穿性裂縫。裂縫長度分別為3.3m、2.8m,深度分別為 66.1cm、9cm,寬度分別為 0.4~1mm、0.3~0.7mm。

3.2 施工方法

根據施工實際情況,結合現有資源,采用化學灌漿對裂縫進行處理。灌漿施工遵循低溫時段施工原則,盡可能選擇上午或傍晚低溫時段進行化學灌漿工序施工。使漿液能在裂縫最大張開寬度時填充飽滿,避免因混凝土低溫收縮使裂縫再次破壞形成裂縫。

3.2.1 化灌材料的選用

本次化學灌漿主要原材料均選用PSI-5 系環氧類材料,該材料主要物理性能均符合JC/T104-2007《混凝土裂縫用環氧樹脂灌漿材料》規定的質量標準。PSI-530 低粘度改性環氧灌漿材料具有高滲透性及力學性能指標優越等優點。環氧類材料的配比見表1。

3.2.2 施工工藝

①裂縫檢查描述。將混凝土表面砂漿、雜物等清理完畢并沖洗潔凈,掃干積水,選擇早上或溫度相對較低的時段對混凝土裂縫進行詳細普查,對裂縫的長度及寬度進行測量,根據裂縫表面是否有滲水、是否有析出物、是否貫通混凝土板塊等判斷裂縫深度,確定裂縫類型并進行詳細描述。

②灌前縫面清理。將裂縫兩側15cm 寬混凝土表面的浮渣、油污清理干凈,并采用角磨機進行打磨。除去縫面上的浮灰、水泥浮漿、油脂和污垢等雜物,并使用高壓水對縫面進行沖洗,觀察縫口狀況。待縫面干燥,再進行貼嘴、封縫施工。

③布孔、鉆孔。灌漿孔采用騎縫孔和斜孔相結合的方式布設。騎縫孔作為灌漿過程中的排氣、排水孔,也可作為補充灌漿孔。騎縫孔自縫端開始布孔,布孔間距為30~50cm,沿裂縫中心布置孔位,垂直鉆孔。斜孔主要為化學灌漿孔,布設在裂縫兩側,呈交叉布置。單側間距60~100cm,布孔位置距離縫中心20cm 左右,穿縫位置為縫深的2/3 和1/3 處左右交錯成孔,穿縫深度不小于5~10cm,鉆孔角度根據穿縫深度及離縫距離計算獲得,并結合便于施工等綜合確定。騎縫孔和斜孔鉆孔均采用水磨鉆鉆孔,騎縫孔直徑為φ27mm,孔深不大于5cm,斜孔直徑為φ32mm。裂縫化灌騎縫孔和斜孔布孔、鉆孔如圖2 所示。

圖2 裂縫化灌平面布孔示意圖

④埋嘴、封縫。待沖洗干凈后用環氧樹脂固定T 型灌漿嘴。沿裂縫兩側各10~15cm 處采用環氧樹脂對孔口及裂縫進行封閉,厚度為2~3mm。

⑤壓風檢查。封縫24~48h(視環境溫度情況)進行壓風檢查,風壓為0.15~0.2MPa。檢查1 號孔時,將其他孔軟管另一端均插入肥皂水中,當對1 號孔壓風,2 號孔插入水中的軟管出現氣泡時,表示1 號、2 號孔是貫通的,再將2 號孔軟管扎緊,再觀察3 號孔插入水中的軟管是否有氣泡冒出,若有,說明3 號孔與1 號、2 號孔串通,按此方法逐一檢查其他各孔的貫通情況。

⑥灌漿施工。

1)配制漿液。PSI-530 高性能快凝型環氧灌漿材料配比為 A 組份∶B 組份=8∶1(質量比,根據現場溫度等環境條件可適當調整配比),各組份材料采用電子稱計量。B 液(固化劑)應以慢速、自落呈線狀加入A 液,邊加邊攪拌,攪拌均勻即可。攪拌時間不得過長,根據配漿量的多少,一般以固化劑加完后再攪拌3min 為宜。

2)灌漿順序。化學灌漿應根據各條裂縫的灌漿孔布置、灌漿孔之間的通暢性情況,確定化學灌漿順序。一般先灌斜孔,再灌騎縫孔。每種孔均應自低向高(水平縫自一端向另一端)依次進行灌注,且一般先灌串通孔,待串通孔灌漿結束后再對非串漿孔進行單孔化學灌漿。

3)灌漿壓力控制。針對混凝土裂縫化學灌漿,尤其是本次實施化學灌漿施工的混凝土厚度僅為1.5m,施工時應遵循“低壓、慢灌”的原則,以使受灌體充填飽滿,裂縫粘接良好。最大灌漿壓力控制在0.4~0.6MPa。灌漿壓力需逐級升高,壓力從0.1MPa 開始,按每級0.1MPa 升壓。

4)灌漿結束標準。串通孔在保證設計灌漿壓力下,當吸漿率趨于零時,再繼續灌注30min,壓力不下降,即可以結束灌漿。單孔在保證設計灌漿壓力下,當吸漿率趨于零時,再繼續灌注10min,壓力不下降,即可以結束灌漿。每條裂縫的串通孔及每個單孔都達到結束標準時,本條裂縫灌漿結束。

⑦灌后縫面處理。在灌漿結束后待凝72h(可視不同溫度環境下漿液初凝時間進行調整),鏟除灌漿管,并對灌漿孔口表面進行打磨清理干凈即可,要求達到設計平整度。

3.3 化學灌漿質量檢查

裂縫均進行目測檢查,以壓水、取芯檢查為主,根據需要做物探檢測。

①目測。裂縫化灌完成7d 后,對每條縫進行目測,目測采用肉眼觀查、錘擊等方式進行,修補后混凝土表面應平整,裂縫縫面漿液充填應密實、飽滿,與原混凝土結構連接緊密,錘擊聲間清脆、無氣泡、孔洞。

②壓水試驗。壓水試驗在所在縫完成化灌15d 后開始進行壓水試驗檢查,壓水試驗壓力按灌漿設計壓力的80%進行控制,合格標準為透水率不大于0.1Lu。壓水試驗取化灌裂縫條數10%進行檢查。進水塔底板混凝土化學灌漿共布置8 個檢查孔,共壓水8 段,壓水透水率最大為0.074Lu,合格率100%。

③取芯檢查。裂縫化灌完成28d 后進行鉆孔取芯檢查。芯樣外觀檢查要求漿材對裂縫充填飽滿、裂縫粘接牢固。芯樣檢測試驗內容為抗壓強度和劈拉強度,按每累計200m 縫長至少取1 組芯樣的頻率進行取樣,累計縫長200~400m 取2 組,以此類推。檢查孔可見裂縫內淺黃色化學漿液充填飽滿,結合緊密,且填充飽滿密實,灌漿效果明顯。

④無損檢測。根據灌漿效果及實際情況,對灌漿處理裂縫采取無損檢測方式進行補充檢查。無損檢測可采取頻測法、單孔聲波、跨孔聲波及孔內電視(攝像)等方式進行檢查。通過進水塔底板混凝土化學后檢查孔全景圖像揭示,局部孔段有少量裂縫分布,裂縫內化學漿液均充填飽滿、結合緊密。

4 結語

綜上所述,水電站工程建設中,為有效處理裂縫、降低地層滲透性、增大地基承載力,化學灌漿技術的運用越加廣泛,尤其是在高壩基軟弱巖帶、斷層帶等復雜區域處理效果顯著。在工程實踐中,需根據實際情況合理選擇灌漿材料,規范落實灌漿施工工作,做好質量檢查,切實起到良好的防滲、填縫效果。