新型密封端面結構參數對密封性能的影響分析

李彥啟,李慧強,劉明濤,劉合榮

(天津科技大學機械工程學院,天津 300222)

機械密封是將軸向間隙轉變為徑向間隙,利用間隙流體膜產生的動、靜壓效應阻止介質泄漏的一種機械裝置,已廣泛用于各行業中的泵、釜、壓縮機、攪拌機等機械設備中,屬于其中的關鍵部件[1-3].延長機械密封壽命、提升密封性能的有效途徑之一是在密封端面上開設螺旋槽結構.螺旋槽機械密封[4-5]是將液體或者氣體吸入槽內并使其被收斂型的槽形結構壓縮從而提高開啟力,然而該結構未對因端面分離導致泄漏量增大的現象采取積極有效的措施.螺旋槽上游泵送機械密封[6-7]能夠有效提高開啟力并實現零泄漏,但所需的沖洗液支持系統增加了整體密封系統的復雜性,且須阻流液體與密封介質相容.文獻[8]提出的雙列螺旋槽機械密封在提高開啟力的同時能夠降低泄漏量,但較大的結構尺寸以及較小的工況壓差限制了其適用性.

為了同時實現減小泄漏和提高開啟力的雙功能以及增強機械密封的適用性,本文針對一種新型螺旋槽機械密封端面結構[9],采用Fluent軟件中層流模型和 simplelic算法對其密封性能進行仿真計算,分析主要結構參數對密封性能的影響規律及原因.

1 模型建立

1.1 物理模型

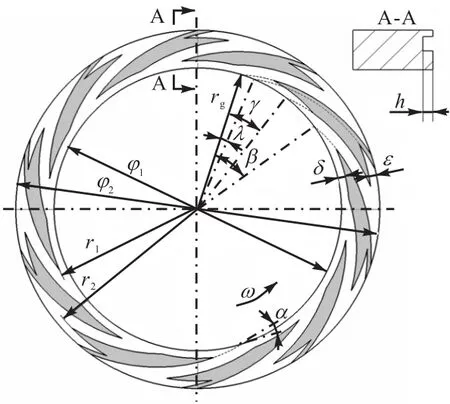

動環端面槽形結構如圖 1(陰影部分)所示,新型機械密封端面槽形為對數螺旋線,其極坐標下控制方程為

式中 rg與內半徑相等,螺旋線起始延伸方向與動環的旋轉方向 ω相反.槽形結構特點為收斂趨勢相反的兩個槽根部位分別位于高、低壓(外、內徑)兩側,并通過螺旋通道與外徑側高壓介質連通.

圖1 動環端面槽形結構Fig. 1 Ring face groove structure

模型基本參數及其取值見表1.

表1 模型基本參數取值Tab. 1 Value of basic parameters of the model

槽形的設計原理:隨著環旋轉的螺旋槽將內徑低壓側液體向外徑高壓側泵送,被輸送的液體一部分通過螺旋通道返回介質腔體內,另一部分則到達外徑側的槽根部位;如此,內徑側槽根部位形成低壓(空化)區域回吸流體以減少泄漏,外徑側槽根處形成高壓區域提高開啟力,同時形成的逆向壓差可以阻斷泄漏的途徑.

1.2 控制方程

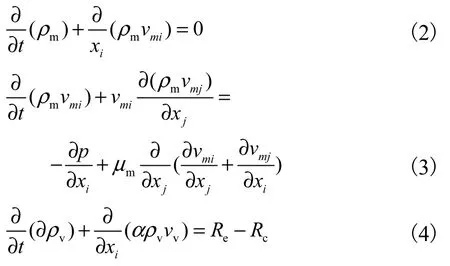

由流體力學基本理論以及本文所用計算模型的特點和條件,質量守恒方程、運動方程以及氣相運輸方程[10-12]分別為

式中:vm是質量平均速度

ρm是混合密度

μm是混合黏度

αk是第k相的體積分數;Re、Rc分別為氣泡產生、潰滅源項;下標v表示氣相.

1.3 邊界條件及計算方法

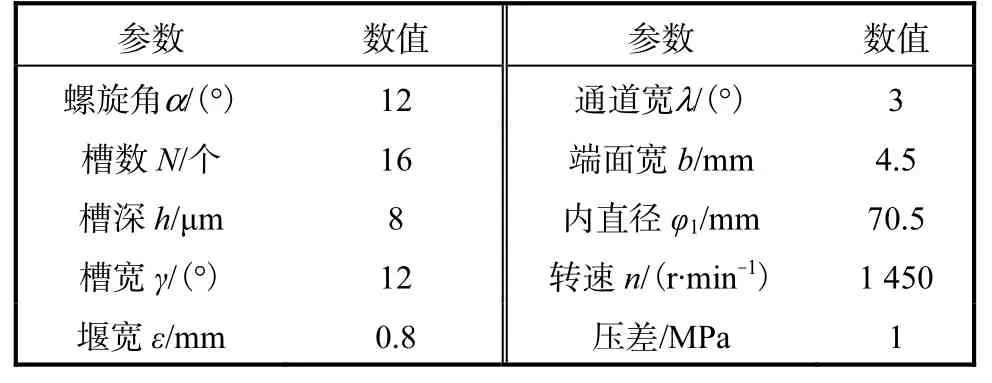

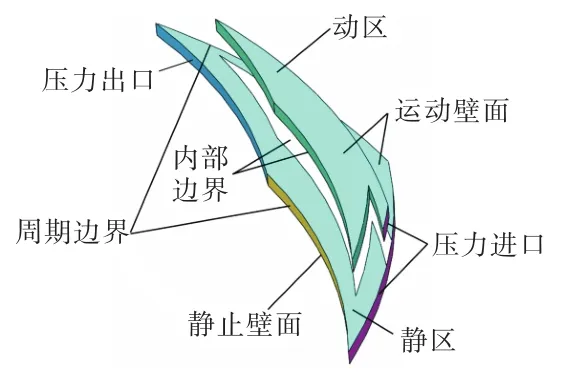

因為槽形結構呈周期性排布,所以計算采用單周期模型以提高計算效率.將模型分為兩個區域:動環螺旋槽中的液體隨螺旋槽一起運動,故設置為動區,運動方式選擇Frame Motion[7];密封面間隙內的液體為靜止區,如圖 2所示(為方便閱讀,特將膜厚方向尺寸放大且兩區域分離示意).

圖2 模型邊界條件Fig. 2 Boundary conditions of the model

兩個區域之間相接觸的界面設置為內部邊界;分割單個周期的界面設置為周期性邊界;外徑處的兩個側面與腔內流體相連,因此設置為壓力進口,而內徑處的側面為泄漏點,故設置為壓力出口;與動環端面及槽腔各壁面相接觸的界面設置為運動壁面,與靜環端面相接觸的界面設置為靜止壁面.密封介質選用常溫純凈水.

Fluent模擬計算選用 SIMPLEC,壓力項采用PRESTO!離散格式,動量方程選用 Second Order Upwind,氣相方程選用QUICK格式.

1.4 網格劃分

由于本文設計的槽形結構相對復雜,所以單周期液膜的三維模型特點是曲線多、尖角多、幾何形狀極其不規則,因此給劃分網格帶來了諸多不便.為了得到形狀一致、尺寸大小基本均勻的網格單元,本文采用了分區域劃分的方法.

模型分塊方案及局部網格如圖3所示,根據計算模型自身幾何特點將其分為 5個區域單獨進行網格劃分,采用掃描劃分(Sweep Method),源面選擇與密封端面相互平行的面,四邊形為主(Quad/Tri).網格尺寸及單元格、節點的控制由全局控制統一設定(Use Global Setting).

圖3 模型分塊方案及局部網格Fig. 3 Model partitioning scheme and the local grid

網格質量檢查結果表明,95%網格單元的skewness值小于0.1且接近0(越接近0表示網格質量越好)表明網格質量等級為 excellent(>0~0.25),故可認為本文采用的劃分方法能夠滿足計算需求.

2 結構參數分析

本文采用單一因素驗證法分析各個參數與密封性能的關系,即除所分析的參數在一定范圍內變化外,其余各參數取值均與表1中相同.

2.1 螺旋角對密封性能的影響

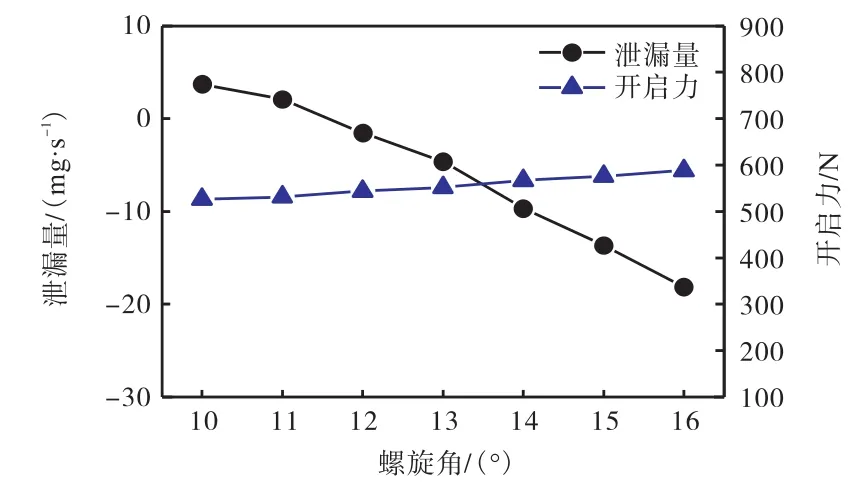

螺旋角是本文設計的槽形中重要幾何參數之一,圖4是泄漏量和開啟力隨螺旋角的變化曲線.從圖4可以看出:隨螺旋角的不斷增大泄漏量亦不斷增大,且泄漏量與螺旋角呈現近似線性關系.當螺旋角小于 12°時,泄漏量非常小,甚至在理論上可以達到零泄漏(或者泵送).開啟力隨螺旋角的逐漸增加而增加,較大螺旋角可以得到相對較大的開啟力.

圖4 螺旋角對泄漏量和開啟力的影響Fig. 4 Effect of spiral angle on leakage and opening force

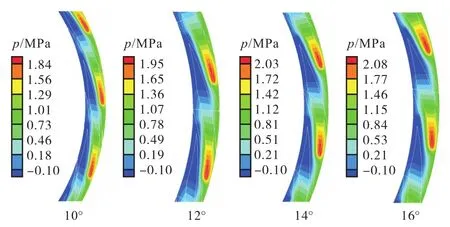

螺旋角在 10°~16°范圍內每增加 1°時,泄漏量增幅為 32.96%~199.57%,開啟力增幅為 1.03%~2.75%.由此不難看出,螺旋角對泄漏量的影響較開啟力大得多.結合流場壓力分布(圖 5)進一步分析,螺旋角的逐漸增大使得內徑側槽根處的低壓區域總體上有所縮減(空化體積比分別為 13.02%、13.68%、13.51%、13.44%、12.57%、12.19%、11.55%),進而削弱了低壓回吸能力及其對高壓區域的“泄壓”作用(壓力峰值分別為 1.84、1.89、1.95、1.98、2.03、2.05、2.08MPa).同時,較大的螺旋角使得螺旋槽的泵送能力有所降低.

圖5 不同螺旋角對應的流場壓力分布Fig. 5 Pressure distribution of different spiral angles

綜上可知,螺旋角取值較小時可以將泄漏量控制在理想范圍內且不會對開啟力造成很大的影響.

2.2 槽數對密封性能的影響

泄漏量和開啟力隨槽數變化而變化的曲線如圖6所示.槽數由 12個逐個遞增時,泄漏量不斷下降;當動環端面均勻布置 17個及以上螺旋槽時,理論上在該工況條件下可以實現零泄漏(隨槽數繼續增加或可實現泵送功能).在密封要求較高的工作環境中可通過增加設計螺旋槽數的方式來降低機械密封的泄漏量.由圖 6可知:雖然開啟力隨槽數的增加整體體現為下降趨勢,但幅度非常平緩;即槽數對開啟力的影響很小.只有槽數由12增加為13個時,開啟力波動幅度為3.96%,其后開啟力變化皆小于0.81%.

圖6 槽數對泄漏量和開啟力的影響Fig. 6 Effect of groove number on leakage and opening force

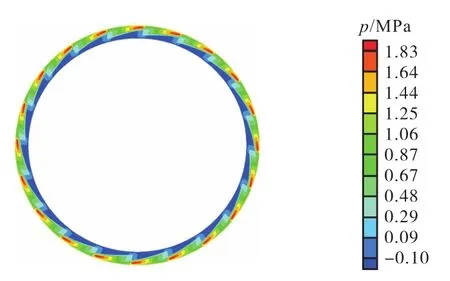

槽數的增加使得近內徑側的低壓區域增多,致使回流能力增強,同時增加的螺旋槽數使得整體的泵送能力增強,故能有效降低泄漏量.但槽數的不斷增加使動環端面內的槽形結構逐漸趨于首尾相連狀態(可參考圖 7),近外徑側的高壓區域的高壓峰值受低壓區的削弱作用明顯,故增加的槽數并不能使開啟力得到提高.

圖7 20個螺旋槽時的流場壓力分布Fig. 7 Pressure distribution with 20 spiral grooves

2.3 槽寬對密封性能的影響

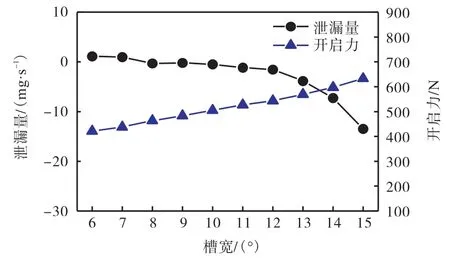

槽寬對泄漏量和開啟力的影響如圖8所示.

圖8 槽寬對泄漏量和開啟力的影響Fig. 8 Effect of groove width on leakage and opening force

由圖 8可見:隨著槽寬逐漸變大,泄漏量整體呈現變大趨勢.當槽寬小于 8°時泄漏量為正值,即理論上可以實現零泄漏甚至泵送;槽寬在 8~12°范圍內變化時,泄漏量的變化幅度非常小;當槽寬大于 12°時,泄漏量開始急劇增大.

槽寬對機械密封開啟力的影響表現為:槽寬由6°以 1°為單位增加至 15°時,開啟力幾乎直線上升且增幅較大,平均增幅為 4.64%;最大開啟力為最小開啟力的1.5倍左右.可見槽寬對開啟力具有較大影響.

槽寬的逐漸增大使得近外徑側槽根處面積增加,故高壓及其輻射區域面積增加,進而開啟力升高.而槽寬小于 12°時,低壓區域面積變化微弱,對回吸泵送效應影響極小,故泄漏量變化平緩.綜上所述,槽寬小于 12°時,泄漏量變化平緩且能達到理想水平,并且較大的槽寬可以得到大的開啟力.因此,在開啟力要求較高的工作環境中可以通過增大槽寬的設計值適當提高開啟力且不會對泄漏造成大的影響.

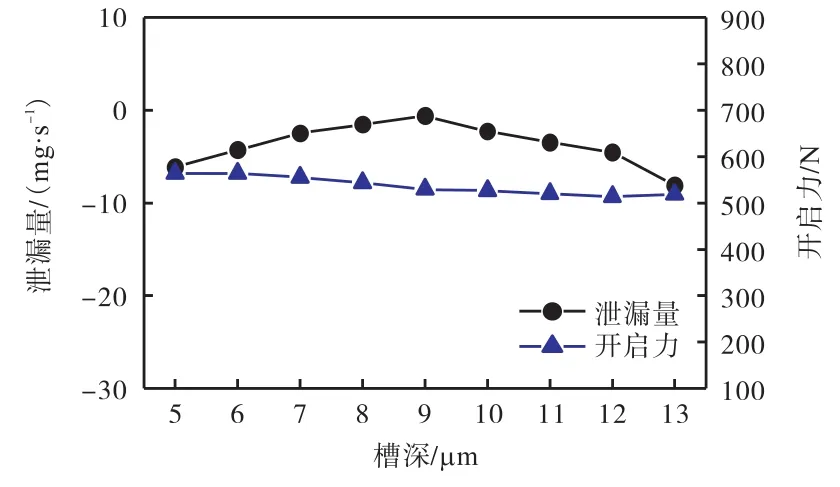

2.4 槽深對密封性能的影響

螺旋槽深為微米級尺寸精度要求非常高,故研究分析螺旋槽深對密封性能的影響至關重要.圖 9為槽深在 5~13μm 范圍內變化時,對應泄漏量和開啟力變化的曲線.螺旋槽深由淺變深時,泄漏量先減少后增加.槽深在 9μm 時泄漏量最低,即螺旋槽深最優值存在于9μm附近.

圖9 槽深對泄漏量和開啟力的影響Fig. 9 Effect of groove depth on leakage and opening force

由圖 9可知:隨著槽深增加,開啟力雖然整體呈現下降趨勢,但走勢平穩緩慢,總體變化幅度僅為50.43N,是開啟力平均值的9.39%.深度每增加1μm時,開啟力變化幅度范圍為 0.05%~2.61%,力大小僅為0.3~14.22N.

從泄漏的角度來說,槽深存在最優取值可以使泄漏量達到最小;而槽深的變化并不會對開啟力造成大的影響.結合圖 10可以進一步分析槽深影響流場狀態的機理.

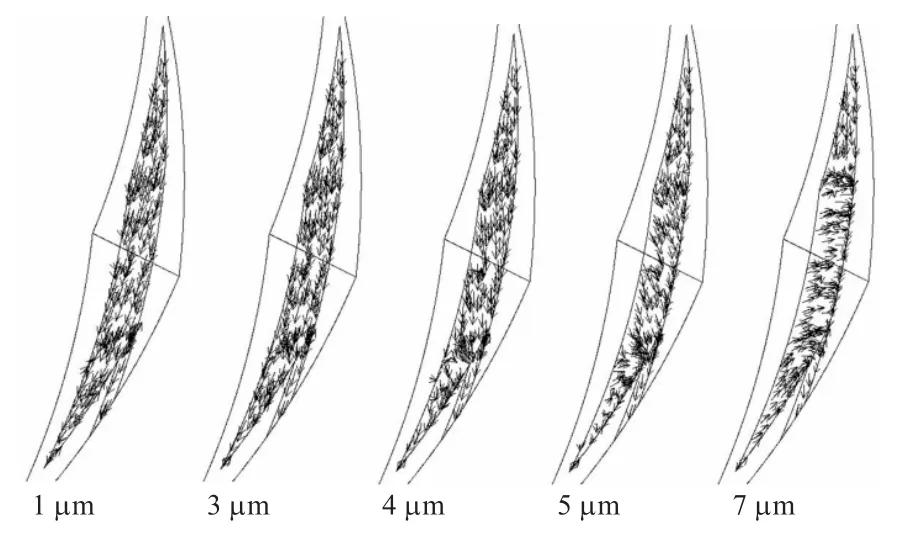

圖10是槽深為9μm時槽腔內不同深度(距離動環端面分別為1、3、4、5和7μm并與之平行的平面)的流體軌跡示意圖(縮放比例相同).

從圖 10可以看出:在槽腔內較淺位置流體由近內徑側槽根處的低壓區域沿槽壁向外徑側輸送;被輸送的流體一部分流向近外徑側槽根處,從而形成高壓區,而另一部分流體則沿螺旋通道回流到介質腔體內部.但是,隨著位置深度增加,流體的上述流向趨勢逐漸改變,該現象在位置深度大于 5μm 以后尤為明顯(如圖 10所示);至接近槽底部時流體主要受離心力和動環旋轉的影響,速度方向幾乎沿徑向指向外徑側而不再沿螺旋槽泵送.由此可見,槽深對流體的流向軌跡有較大影響,從而影響了機械密封的密封性能.

圖10 槽深為9μm時不同深度的流體軌跡Fig. 10 Fluid trails at different depth in a groove of 9μm depth

2.5 通道寬對密封性能的影響

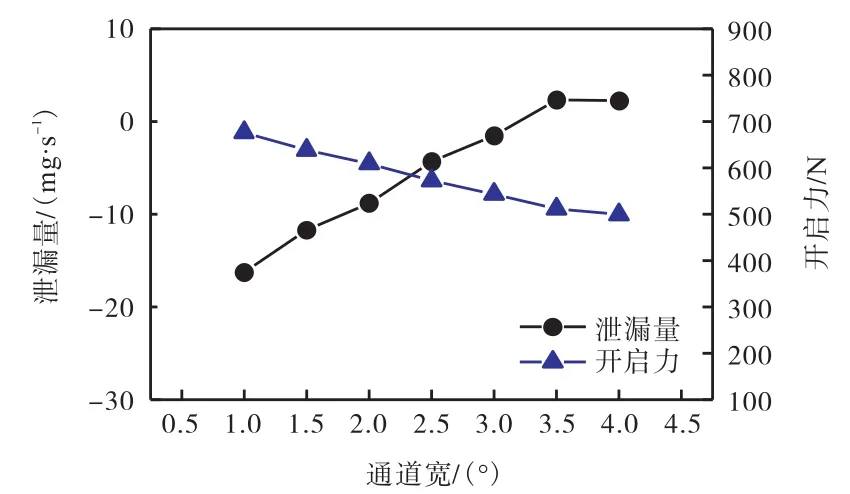

螺旋通道的設置是本文設計的槽形結構的鮮明特點之一,故研究螺旋通道參數對密封性能的影響是很有必要的.如圖 11所示為泄漏量和開啟力隨通道寬的變化曲線,隨螺旋通道逐漸變寬泄漏量逐漸減少;通道寬度大于 3°后,泄漏量理論上能達到理想的零泄漏狀態.

圖11 通道寬度對泄漏量和開啟力的影響Fig. 11 Effect of channel width on leakage and opening force

通道寬對開啟力的影響則表現為:較小的通道寬度能夠得到較大的開啟力.當通道寬度為 1°時開啟力高達676.73N;隨通道寬度變寬開啟力變小且降幅較為明顯,通道寬在 1°~4°范圍內時平均降幅高達4.92%;當通道寬為 4°時開啟力僅為 499.56N.由此可見,通道寬度對開啟力的影響較其他參數大.

通過以上分析可知:螺旋通道寬度取值較大時有益于降低泄漏量,但不能得到較為理想的開啟力.螺旋通道寬度的增加使得由近內徑側槽根低壓處向外徑方向泵送輸送的流體回流到介質腔體的比例增加,而流向近外徑側槽根高壓處的流體比例減少,故泄漏量減少,開啟力降低.

3 結 論

(1)提出了一種新型螺旋槽機械密封端面結構,分置于內、外徑兩側的槽根特征可以同時實現降低泄漏量和提高開啟力的雙功能,螺旋通道提供了流體回流途徑降低泄漏量.

(2)螺旋角等幾何尺寸的細微變化均能引起泄漏量較大波動,但每個幾何參數理論上都會出現最佳取值使得泄漏量達到理想水平.槽寬、槽數和螺旋角 3個參數幾何關系相互關聯,設計取值時需要分別權衡三者對密封性能的影響規律,以達到所需的密封效果.

(3)各參數變化使得泄漏量降低的同時,開啟力也有不同程度的下降.槽寬、通道寬變化引起的開啟力變化幅度較大,其余參數對其影響較小.由于泄漏量和開啟力均是表征密封性能的重要指標,所以在設計取值時要綜合權衡工作環境、指標要求等因素.