污水廠沉淀池排泥方式改進

唐勝強

常州南大常高新環保產業技術研究院有限公司

1 某污水處理廠沉淀池排泥方式概述

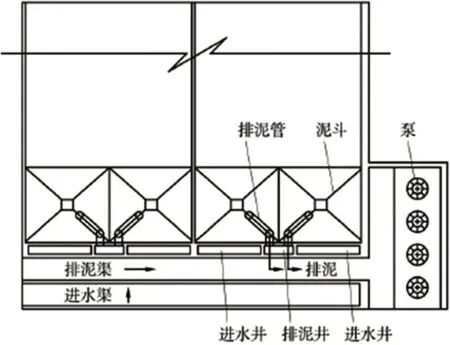

某污水處理公司,日常所經廠的污水主要來自市政污水,處理量在每日15 萬噸,廠內所采用的二沉池規格為71×84m,共兩座。在兩座沉淀池中,分別設置了8條64×10m的沉淀溝子,溝內液位置主要控制在3.5m,沉淀溝底部區域,會設置相應的出水、進水端口,前端口與后端口前傾保持在0.5%規格內。其中,沉淀溝前端位置還會設置兩個5×5m 深度為4m 的錐形集泥斗,并分別將一套非金屬鏈板式刮泥機安裝于兩個沉淀溝內,該刮泥機的功率在0.25kW,具體見圖1。刮泥機上的刮板運行率為每分鐘0.6m,集泥斗內DN300排泥管,排泥管兩端分別配置于排泥井內與集泥斗底部區域。

圖1 某污水處理廠沉淀池平面布置圖

2 某污水處理廠沉淀池排泥方式執行中出現的不足及原因

2.1 某污水處理廠沉淀池排泥方式執行中出現的不足

某污水處理廠沉淀池排泥設備正常運行時,回流泵會持續不間斷運行,每兩個相鄰的排泥溝渠之間會設置一個水頭,水頭長0.15m 左右,溝內的污泥會持續借助回泥渠流輸送回泵井中[1]。但是,在這一系統工作過程中,某污水處理廠內堵泥問題經常出現,具體表現為:系統運行中,刮泥機會將某一條溝內污泥刮到集泥斗之后,并未排出,而是出現集泥斗內滯留污泥現象,致使排泥管無法將污泥排出到污泥渠之內[2]。此項不足的出現,長時間之后,沉淀池底部就會聚集大量的污泥,而污泥的聚集就直接造成某污水處理廠的沉淀池失去沉淀沉淀功能,最終造成污水重新流入市政用水中,進一步造成城市用水潔凈度降低,出水超標的同時,也降低了市政用水安全。

2.2 運行方案不足存在的原因

在某污水處理廠的運作過程中,污水排泥處理問題的存在,主要受到以下幾點因素的影響。

(1)廠內生產期間進水存在嚴重不足。工廠生產運作期間,沉淀池內的排泥渠中,不同的沉淀溝所吸收的進水量并不均等,而是存在良莠不齊的問題,甚至出現某一條沉淀溝進水量超出標線而另一條沉淀溝進水量低于最低進水線[3]。此類問題的出現,在很大程度上造成了污水沉淀溝內形成明顯的污泥量偏差。另一方面,在沉淀池水頭不改變的狀況下,進一步提升了污泥量的提升,增加了排泥溝的運作難度。

(2)沉淀池排泥系統自我調控功能不足。當沉淀池執行排泥程序期間,如果沉淀溝的運行空間足夠暢通,那么排泥效率會十分穩定,排泥量也比較均衡[4]。但是,一旦該污水處理廠出現堵泥問題時,進水量的增加,會在很大程度上給沉淀溝增加工作負擔,即加速污泥的聚集量累積,隨著污泥聚集量的增加,污泥堵塞情況必然隨之加重,此類問題的出現,究其根本原因,主要問題節點在于當前階段下某污水處理廠現有的系統自我調控功能不足,亟待改進。

(3)不同的沉淀池內出現排泥量不均衡問題。在某污水處理廠中不同的沉淀池中,每一座沉淀池會按照固定間隔設置相同的沉淀溝,共配置了8條沉淀溝,沉淀溝的總體回泥量主要影響因素是回流水泵的具體流量[5]。在最初的設計期間,設計重點主要集中在不同沉淀溝之間的回泥量調控更具便捷性,即能夠隨時按照不同的回泥閘門開度宏觀調控沉淀溝具體的回泥量。但是,在污水廠正是投入運行之后,此調控閘門并未設置相應的計量裝置,目測效果也并不精準,最終導致某污水處理廠的排泥均衡性大大降低。

3 針對某污水廠沉淀池排泥方式進行改進的幾點方案

在進行某污水處理廠沉淀池排泥方案改進時,廠內技術人員在解決問題期間,先將目光集中在不同沉淀溝閥門開度的調控調整方向上[6]。但在具體的調控調整操作中技術人員發現,當調整閥門后,沉淀池出現堵塞問題的沉淀溝并未得到有效解決,但卻隨之出現了另一個問題,即原本排泥量比較小的沉淀溝也出現了堵塞問題。隨后,技術人員又將問題解決的重點集中在回流泵的增開上,此時原本出現污泥堵塞的沉淀溝狀況得以緩解,但一段時間后,并發問題再次出現,由于污水排量過大,工藝運行受到了不利影響,表明問題并未從根本上得到解決[7]。某污水廠內技術團隊經過多次試驗和經驗總結后得到,僅是單純依賴于廠內現有的運行設備以及配置設施水平,無法從本質上徹底杜絕沉淀池排泥問題的出現,據此,技術團隊主要提出了以下幾點比較實用的改進方案。

方案一:在沉淀池內額外增設排泥泵。當沉淀池排泥工作運行期間出現污泥堵塞問題時,廠內技術人員先行將污泥泵應用解決方案中,借以實現輔助性的污泥抽取,但在實際操作中發現,泥斗中裝入比較小型的臨時性排泥泵之后,泥泵的電流量嚴重超出廠內設定標準,而此超負荷運行狀況出現的原因,主要受到沉積污泥濃度過高因素的影響[8]。針對該情況,廠內技術人員再次排查了堵泥溝排空狀況,發現大量的固體污泥沉淀于沉淀溝底部,已經超出沉淀溝的10%,無法應用原有技術手段排出。對此,提出的改進方案為:廠內增設專用污泥泵,但此方案存在資金投入量大的不足,按照當前廠內線上運行的沉淀溝條數配置相應的污泥泵,需要投入32臺,滿足資金需求比較嚴格。

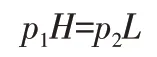

方案二:排泥期間加設連續提氣裝置。沉淀池排泥問題處理期間,技術人員抵觸的第二個改進方案是在排泥期間將連續提氣裝置應用于工作中,該方案的應用原理主要是在排泥管底部深入壓縮空氣管,在浮力的作用下,氣泡會上升并充滿排泥管,管內由混合液與水構成,管外由污水組成,但排泥管內外連接處在管底部,促使管內泥水實現提升后排出[9]。在此期間,由于水汽溶液密度低于水,所以密度小的液體會在排泥管內上升,當高度為H 的水柱壓力作用下按照液體平衡條件可發現,水汽溶液變上升為L高度,那么可得出以下公式:

式中:

p1——污水密度(kg/m3);

p2——排泥管內水汽溶液密度;

H——淹沒深度(淹沒率:H/L);

L——提升高度與淹沒深度之和;

在計算過程中,當數值p2L低于p1H時,則代表水汽溶液就能夠在排泥管上升口溢出,從而實現氣提排泥目標。

方案三:將真空吸泥技術引進工作流程中

針對沉淀池排泥方案改進過程中,有技術人員提出,首先利用廠內現有的排泥管解決,隨后在現有排泥管抽泥時,將真空泵引入其中,使得廠內現有排泥管的上部區域所爆漏的通氣孔全部封住,實現物理環境下的真空營造條件。其次,在出泥口將真空管接入,實現方案改進目標。此方案在理論上推理時,的確能夠實現,徹底將沉淀池底部的污泥有效快速抽出。但當技術人員在實際操作期間發現,想要實現真空抽污的目標,首先需要滿足的條件就是抽污工作執行的不間斷性,大大增加了工作的開展難度。另一方面,當污泥被抽到排泥管出口后,如果仍舊依靠真空抽泥的方案進行排污,很難再現有的技術應用上實現。此種方案在應用過程中,在設備的購買資金投入上相對比較少,并且在廠內的土木工程動工量方面也比較小,同時,針對廠內現有沉淀池排泥設備即管道的利用率也相對比較高,等同于僅是針對廠內固有的排泥系統之上增設了一個輔助性質的排泥促進功能。

4 污水廠沉淀池排泥方式改進方案落實

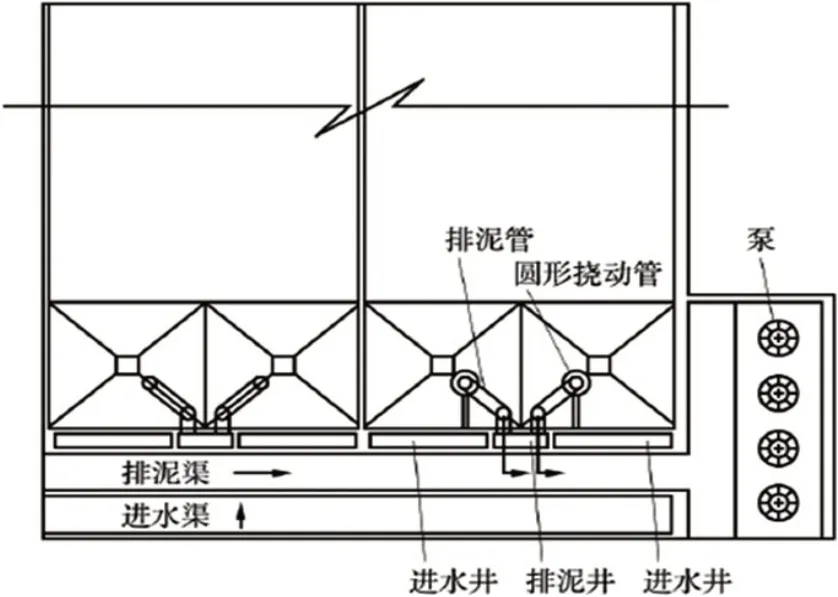

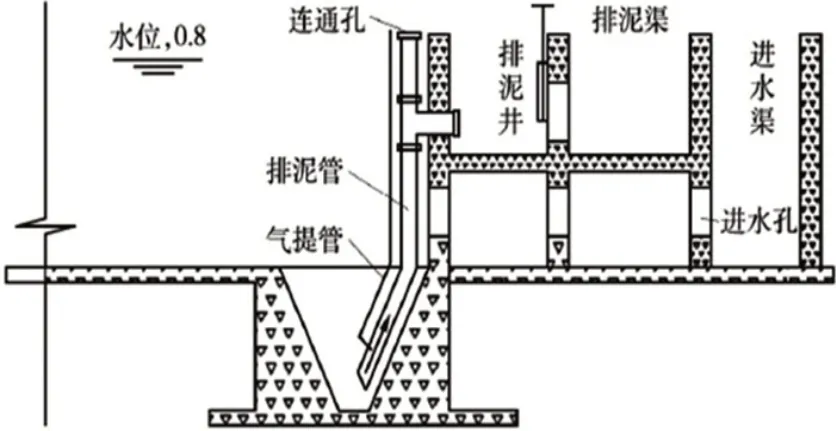

通過對上述幾個提出方案的全面性總結與分析,廠內進行了會議分析和方案應用經驗總結,并在方案制定過程中,充分與相應的設備生產廠商之間進行了細致的溝通,最終制定了一個最佳的解決方案,在施工過程中,現在沉淀池集泥斗中增設2根空氣管道,即撓動管與氣提管,如圖2、圖3所示。

圖2 撓動管布置圖

圖3 氣提管布置圖

在撓排泥管外部區域,設置撓動管,按照圓形將其圍住并開設4 個小放氣孔,規格為Φ3mm,作用在于提泥之前完成一次短暫的氣體撓動,在空壓機放氣時,促進沉積的污泥能夠在氣提的作用下進行翻騰與稀釋。

在氣提管安置時,主要將其配置于沉淀池排泥管的內部,與管底之間的距離控制在20cm,排泥工作展開期間,撓動管放氣5秒后,氣提管立即放氣,促使管內短時間實現氣體上升,而此時稀釋后的污泥必然會伴隨著空氣的上升而順利進入到排泥管內隨后流入污泥渠,一個排泥工作流程循環完成。

為了保障上述沉淀池排泥方案的順利推擠,進行設備選擇時,可選用5.5kW 功率的空壓機,氣壓設定為0.8MPa,氣量設定為0.67m3/min。

5 總結

通過上述針對沉淀池排泥方式的改進,某污水處理廠現階段的沉淀池排泥系統工作效率得到了極大地提升,運行多月以來并未再次出現排泥堵塞問題,此結果表明,改進方案的提出和應用均取得了比較顯著的效果,同時也希冀借此方案的應用為污水沉淀池排泥相關問題的解決提供思路。