高強度級40CrNi2MoA輥套產品成型優化研究

王成武

(天津特鋼精鍛有限公司,天津300300)

0 引言

隨著采礦業的發展,采礦面臨的惡劣工況環境、高品質的礦產設備以及長壽命設備的關鍵部位零件等因素對礦山設備中的輥套產品提出了更高的質量要求。礦產設備有一些易損件只要在特定的部位磨損到一定的尺寸后就失效報廢,如果整個易損件都采用硬度很高的耐磨材料的話就會造成材料浪費。因此,提高輥套產品的綜合力學性能指標及產品質量,延長輥套的使用壽命進而降低采礦成本具有很大的現實意義。

收稿日期:2020-09-25

作者簡介:王成武(1984—),男,工程師,現從事材料加工過程、環件軋制技術的研究。

輥套產品在工作過程中最主要的工作區域及方向為外表面和圓周切向方向,通過塑性變形及材料流動的方式,使得產品外徑區域的材料獲得充分的變形,打碎大的晶粒組織,材料更加致密,進而使得產品外徑方向獲得細小的切向軋制形態的晶粒組織,對提高產品在使用過程中的綜合性能具有很大的意義。本文通過對鍛造、徑向軋制的成型方式的研究、試制和理論分析,提出了一種提高此類產品外圓部位使用性能的成型方式,即鍛造成型與軋制成型相結合的成型方式,替代了傳統的單一鍛造的成型方式,并開展了工藝研發和生產實踐。

1 輥套產品技術要求

1.1 產品性能要求

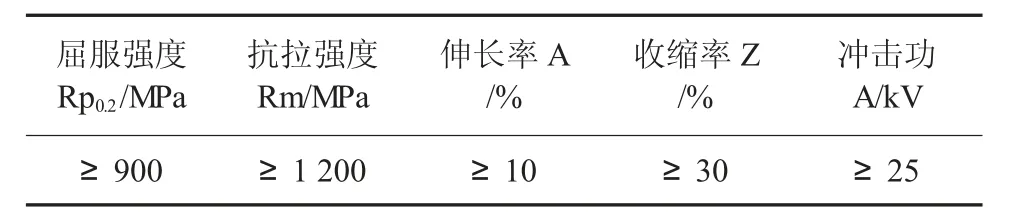

輥套產品力學性能要求見表1。

表1 力學性能要求

1.2 常用輥套產品尺寸規格

常用輥套產品尺寸規格見表2。

表2 常規產品規格

1.3 材質化學成分

40CrNi2MoA材質輥套產品的化學成分見表3。

表3 40CrNi2MoA合金鋼主要化學成分 /%

2 輥套產品鍛造成型過程分析

40CrNi2MoA輥套的傳統鍛造工藝為:下料、滾圓、鐓粗、沖孔、芯軸拔長、芯棒擴孔。該工藝存在以下主要問題:

(1)輥套外徑區域部分變形不均勻。在芯軸拔長、擴孔階段要保證工件各個部分下壓量及變形程度一致幾乎是不可能的,這也是導致了后面分析組織性能不均勻的原因之一。金屬塑性變形量對最終產品的微觀晶粒組織影響較大,變形程度過小,則不能起到細晶強化、提高力學性能作用,變形程度過大,不僅不會提高力學性能,還會產生流線組織,使得金屬各項異性明顯,當變形不均勻時,區域之間就產生較大性能差異,且由于變形量之間的差異,會有較大殘余應力。

(2)加工余量過大。在后續加工過程中將變形充分的外徑區域加工去除,這種現象是不可避免的,且從經濟考慮,加工余量大,提高生產成本。由于自由鍛成型在尺寸控制方面不太精確,傳統成型工藝的缺陷,極大了限制了對于最終產品的力學性能。

3 輥套產品成型工藝的優化

為切實提高產品質量及解決變形不均勻、加工余量過大導致去除量大的問題,對40CrNi2MoA輥套產品成型工藝進行了優化。主要工藝包括:下料、滾圓、鐓粗、沖孔、芯軸拔長、輾環。首先在壓機上進行鐓粗、沖孔、芯軸拔長的工藝操作,且在壓機上將鍛件高度控制到設計尺寸;然后在環軋機設備上進行輾環工藝操作,輾環過程中只進行徑向軋制變形,獲得軋制態的組織。碾環軋制示意圖見圖1。

圖1 碾環軋制示意圖

3.1 輥套輾環軋制成型工藝計算

3.1.1 輥套輾環軋制瞬時外徑Dt與瞬時內徑dt

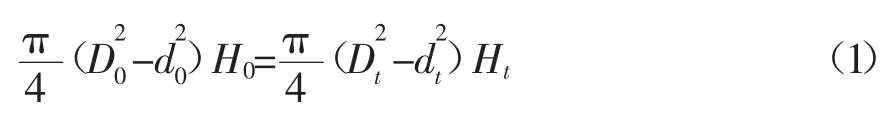

通過采用deform有限元分析軟件對成型過程進行模擬,基于塑性理論計算軋制過程中芯輥、錐輥的運動方程,假設坯料于各輥之間無相對摩擦,假設軋制前坯料初始外徑、內徑、壁厚、和軸向高度分別為D0、d0、B0、和H0,軋制過程中瞬時外徑、內徑、壁厚、軸向高度分別為Dt、dt、Bt、Ht,根據軋制過程中塑性變形體積不變有:

根據幾何關系,初始厚度與初始內徑、初始外徑關系以及瞬時厚度與瞬時外徑、內徑之間關系有[1]:

將式(2)代入式(1)可以得到,瞬時外徑Dt與瞬時內徑dt:

3.1.2 輥套輾環軋制外徑擴大速度Dt與內徑擴大速度d′t

通過Dt與dt對時間求導可以得到外徑擴大速度D′t與內徑擴大速度d′t[2]:

3.1.3 坯料瞬時角速度ωt與芯輥角速度ω2

Vb為芯輥進給速度,Vh為芯輥下壓速度,由于保證軸向厚度不變,因此Vh=0。通過以上公式得到計算軋制過程中導輥的運動軌跡。

假設驅動輥在軋制過程中角速度不變,有坯料瞬時角速度:

式中,ωt為坯料瞬時角速度,ω0為驅動輥角速度。

在軋制過程中芯輥線速度與坯料內徑線速度相同,因此有芯輥瞬時角速度計算公式:

式中,ω2為芯輥角速度,D2為芯輥直徑。

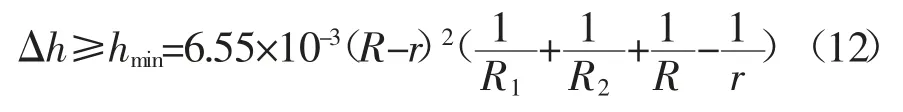

3.1.4 徑向軋透的最小軋制每轉進給量Δhmin

軋制過程中,為保證材料變形趨于一致,保持成形過程的組織均勻性,應該滿足鍛透條件,根據塑性成形滑移線理論,有:

式中,L為坯料與軋輥接觸弧長,Ha為坯料徑向平均厚度。Ha計算公式為:

式中,D0為初始坯料外徑,d0為初始坯料內徑。

根據軋制關系,在軋制過程中某一時刻,軋制后的坯料徑向厚度為h,未通過軋輥部分徑向尺寸為h0,進給量為Δh,所以h0=h+Δh,則有坯料徑向瞬時平均厚度ha:

將式(11)代入式(9)有:

式中,Δhmin為徑向軋透的最小軋制每轉進給量,R為坯料外徑,r為坯料內徑,R1驅動輥半徑,R2為芯輥半徑。

通過公式(12)可以說明,軋制過程中坯料是否軋透與芯輥半徑、驅動輥半徑、坯料內徑外徑都有關,且Δhmin值由于軋制過程中坯料內徑外徑變化一直處于變化中。

3.1.5 徑向軋制的最大每轉進給量Δhmax

假設軋制時坯料內徑與外徑切線方向為X方向,芯輥與驅動輥圓心連線方向為Y方向,為保證軋制過程的咬入條件,X方向合力方向應當與軋制旋轉方向一致,Y方向合力為0,因此有

式中,β為摩擦角,α1為驅動輥與環件夾角,α2為芯輥與環件的接觸角。

將式(14)代入式(13)整理得到:

式中,Δhmax為徑向軋制的最大每轉進給量。

綜上所述,由公式15與公式12可以得到軋制過程中每轉進給量的范圍。本文軋制過程中軸向厚度不變,因此不考慮軸向方向軋制條件。

3.2 輥套輾環軋制等效應變、晶粒演變模擬計算

通過模擬計算對輾環軋制變形過程中的等效應變及晶粒演變過程進行模擬計算,等效應變的變化基本呈線性趨勢,徑向部分的變形量及變形速率趨于一致;在晶粒演變過程中,通過徑向方向查看,晶粒存在明顯被拉長的情況,通過切向(即圓周)方向查看,晶粒大小趨于均勻一致,與設想情況接近一致,如圖3所示。

圖3 輾環軋制過程中晶粒演變過程模擬

3.3 輥套成型工藝優化的實際驗證

通過鍛造、環軋方式生產的輥套避免了不均勻變形,特別是在徑向(壁厚)部位的變形以及變形量過小不易改善宏觀組織結構的問題[2]。鋼錠下料后經過鍛造變形及軋制變形,鍛造壓縮比及軋制壓縮比在6~9左右,終鍛溫度控制合理,避免溫度過高,晶粒粗大的現象,在加工完成后,在輥套本體徑向0°、180°,切向0°、180°取樣進行分析對比,晶粒組織均勻。在徑向金相中可看出被軋長的晶粒,在切向金相中,可看出晶粒細化均勻,晶粒度評級在7~9級,如圖4所示。

圖4 實際經過鍛造及軋制變形后的金相組織

4 結語

通過對40CrNi2MoA材質輥套產品成型工藝的研究、分析和對比,確定了采用鍛造、環形軋制相結合的成型方式替代傳統單一鍛造的成型方式,最終在外圓區域得到切向軋制形態均勻的晶粒組織,從而獲得了力學性能優良、性價比高的輥套產品。

(1)采用優化成型工藝后,較傳統鍛造成型方式,加工工藝余量減少,可提高成材料2%~3%左右,具有一定的經濟效益;

(2)成型工藝優化后,輥套產品的最終性能滿足客戶要求、質量穩定,工作面的壽命及使用效果較傳統方式提高顯著。