新工科背景下智能制造虛擬仿真實訓教學平臺建設與應用

劉海峰,龐在祥,王曉東,張恩忠,張邦成

(1. 長春工業大學 工程訓練中心,吉林 長春 130012;2. 長春工業大學 機電工程學院,吉林 長春 130012)

為主動應對新一輪科技產業變革,支撐服務創新驅動發展、“中國制造2025”、創新驅動等國家重大發展戰略,教育部于2017 年推出“新工科” 計劃[1-2]。以工程教育新理念、新模式、新方法、新內容、新質量等作為高校新工科建設和教育改革的基本內容,構建新工科專業或改造現有專業,培養滿足新經濟和產業所需的新型工程技術人才[3-4]。

工程實訓作為高等院校開展工程實踐教學的必修課程,在培養大學生工程實踐能力與創新能力中發揮著巨大的作用。隨著工程技術的飛速發展,將數字化技術、人工智能、網絡技術、智能加工技術集成應用于設計加工、生產管理和服務等全生命周期的智能制造技術,是未來工程領域先進技術的發展方向[5-6]。

長春工業大學工程訓練中心作為國家級實驗教學示范中心,以新工科建設理念為指導,將智能制造生產線和虛擬仿真教學軟件相結合,開發設計了 “虛實結合” 的智能制造虛擬仿真實訓教學平臺,并在教學實踐活動中取得了較好的實施效果。

1 智能制造虛擬仿真教學平臺主體構建

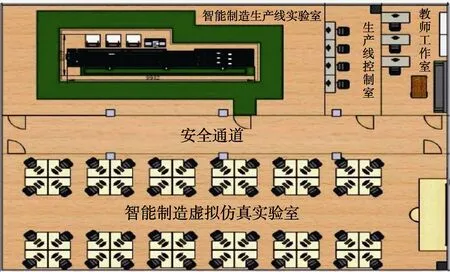

智能制造虛擬仿真實訓教學平臺由一套智能制造虛擬仿真教學軟件和一條小型的智能制造實際生產線組成,能夠完成智能制造生產及管理全過程的真實演示、操作和仿真教學。智能制造實驗室布局圖見圖1。

圖1 智能制造實驗室布局圖

智能制造虛擬仿真教學軟件主要包括:機器人系統軟件和RTD-MES 制造生產執行系統軟件。實際生產線部分由FMS 調度控制系統、RTD-MES 制造生產執行系統、智能制造系統、智能物流系統等單元組成[7-8]。

智能制造系統實際生產線能夠完成印章、煙灰缸、亞格力材料工藝品等產品的制作。生產線包括1 臺ABB 工業機器人、1 臺YAMAHA 機器人、1 臺直角坐標機器人、3 臺數控銑床、1 臺數控車床、3 臺AGV小車、視覺檢測平臺、倉儲物流系統、總控臺、監控系統、自動傳輸線、網絡交換機、FMS 管理軟件等。平臺采用RTD-MES 制造生產執行系統架構,分為現場層、控制層、操作層、管理層、企業層。該系統利用先進的控制策略和服務軟件,將生產線的硬件進行集成,構建了較為完善的柔性制造系統,實現人、設備、產品之間的智能通信與協同。智能制造生產線構成見圖2。

圖2 智能制造生產線構成

2 智能制造生產線主要單元

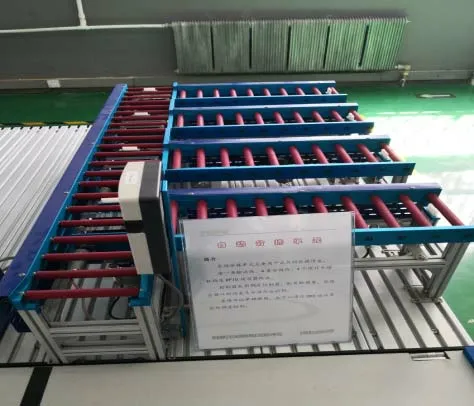

2.1 智能倉儲單元

智能倉儲單元由堆垛機、貨架、出入貨臺、輸送線及讀寫器組成。貨架由4 行5 列的前排貨架和4 行7 列的后排貨架組成。倉儲單元的控制系統采用PLC控制器進行控制,并配有觸摸屏,可方便實現物料的出/入庫、移庫、調庫及盤點作業等操作。智能倉儲單元既可以單獨完成教學演示,也可以通過總控制臺的OPC 協議實現整體的調度控制。智能倉儲系統實物圖見圖3。

2.2 智能制造單元

圖3 智能倉儲系統實物圖

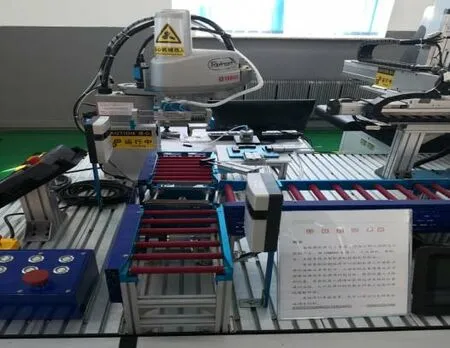

智能制造單元主要用于完成物料智能加工任務。該系統由多輸入和多輸出的柔性輸送線、ABB 工業機器人、機器人行走機構、3 臺數控銑床、1 臺數控車及多個RFID 讀寫器構成。柔性輸送線控制系統采用PLC控制器控制,配有觸摸屏;數控銑床、機器人通過以太網實現遠程控制。智能制造單元中各個模塊均可獨立運行,也可以采用智能制造調度控制軟件來實現各單元的智能調度。智能制造單元實物見圖4。

圖4 智能制造單元實物圖

2.3 智能檢測單元

智能檢測系統主要用于對加工的工件進行在線的快速測量。該系統由三自由度直角坐標機械臂和視覺測量儀組成。系統可通過遠程命令控制機械臂將輸送線檢測口位置的工件自動搬運至測量儀玻璃臺面,測量儀自動切換對應檢測用戶程序進行測量,測量結束后機械臂將工件搬運回原處,完成在線自動測量,整個流程自動完成,無須人工的參與。智能檢測系統實物見圖5。

圖5 智能檢測系統實物圖

視覺測量儀主要對加工工件的質量進行檢測,由高精度相機、光源及軟件組成。測量數據統一存儲于服務器數據庫中,便于產品追蹤溯源。

2.4 智能裝配單元

智能裝配單元主要用于對加工好的工件進行裝配作業。由YAMAHA 機器人、工業相機、裝配臺、點膠系統及智能裝配控制軟件組成。智能裝配控制軟件可以控制機器人從裝配點將印面搬運至裝配臺、工業相機采集圖像后應用圖像處理技術來精確識別目標,獲取機器人點膠的位置,再由機器人將滴管抓取運動至相應位置進行點膠,完成裝配作業。智能裝配系統實物見圖6。

圖6 智能裝配系統實物圖

2.5 生產裝配單元

生產裝配單元主要用于模擬實際的人工生產裝配車間。該系統由2 條并行的輸送線、6 個觸摸顯示屏工位、主觸摸屏及RFID 讀寫器組成。工位上的觸摸顯示屏可以顯示SOP 和裝配動畫等相關信息;控制器采用PLC 進行控制,可通過主觸摸屏設置不同的裝配任務,實現對生產裝配單元的控制。生產裝配單元系統實物見圖7。

圖7 生產裝配單元系統實物圖

2.6 自動分揀單元

自動分揀單元主要對所加工完成的產品進行分揀作業。該系統由1 條輸送線、4 條分揀線、4 個頂升平移機構及RFID 讀寫器構成。控制器采用PLC 控制器,配有觸摸屏,實現分揀口的設置及分揀作業控制。分揀單元實物見圖8。

圖8 分揀單元實物圖

2.7 電子標簽輔助揀選單元

電子標簽輔助揀選單元通過人機交互的單元模塊對已加工完成的產品進行揀選作業。該系統由左右2排重力式流利貨架、無動力輸送線及RFID 讀寫器構成。每排貨架分為2 層,每一層由3 個倉位構成,每個倉位上均配有中文的電子標簽。并配置一個訂單顯示器及訂單完成器。電子標簽輔助揀選單元實物見圖9。

圖9 電子標簽輔助揀選單元實物圖

2.9 生產監控單元

生產監控系統能夠對智能制造生產線環境以及工況信息進行自動采集。該系統由溫度傳感器、電流傳感器、電壓傳感器、濕度傳感器、監控相機以及采集卡構成。可實現對智能制造生產線環境參數的實時采集、對工況信息的實時監測,對車床和銑床的加工實況進行監控。

3 智能制造虛擬仿真教學軟件系統主要模塊

智能制造虛擬仿真教學軟件系統與實際生產線的各功能模塊設置相同,主要模塊以產品制作加工為主線,學習訓練內容根據不同專業需求,涵蓋了基本認知、操作實踐、綜合訓練等多個層次。

智能制造虛擬仿真教學軟件包括智能生產線任務實訓虛擬仿真軟件以及生產線機器人實訓虛擬仿真兩部分。

智能生產線任務實訓虛擬仿真軟件包括智能倉儲系統、AGV 小車無線控制、柔性加工線操作等模塊。可依據生產工藝流程依次對智能倉儲系統、自動分揀系統、AGV 物流小車、柔性加工線、電子標簽揀選作業等模塊完成生產線單元設備機械結構認知仿真、電氣系統仿真、操作實訓虛擬仿真、加工工藝流程的虛擬仿真。

生產線機器人實訓虛擬仿真軟件包含YAMAHA機器人仿真、ABB 工業機器人仿真、直角坐標機器人3 個模塊。主要對機器人的經典機械結構進行認知,并完成機器人相關操作實訓內容。

4 智能制造虛擬仿真實訓教學組織與實施

4.1 虛實結合教學法

運用虛擬現實仿真技術,將工業智能制造生產線在虛擬軟件中呈現出來,建立一個虛擬的場景,實現智能生產線機器人系統、智能倉儲系統、AGV 小車無線控制系統、柔性加工系統、生產線裝配操作、自動分揀線操作、電子標簽揀選作業等模塊的實訓教學。同時,在每個實訓模塊中實現對機械結構設計、電氣系統設計、系統操作實訓、系統作業任務進行認知和模擬仿真操作。最后,學生能夠在實際的小型生產線中進行操作和驗證。

虛實結合充分實現了物聯網技術、自動化技術、網絡技術等先進技術手段在教學中的應用,將智能制造、工業工程、生產管理等環節的知識和技能有機融合,虛擬操作學習與實際操作驗證相結合,教學過程直觀、生動,便于幫助學生對智能制造加工生產獲得全面的感性和理性認識,教學效果顯著[9-10]。

4.2 案例教學法

以典型產品的制作和加工為主要案例任務,由學生對設定的生產任務進行分析、設計和虛擬操作。具體包括按照智能制造生產線布局,完成模擬下訂單、生產工藝編輯、物流操作、生產加工、智能裝配、成品搬運、成品入庫,將生產任務下達到指定工位,模擬車間智能生產及過程控制。通過實際生產案例,使教學過程更加生動、真實和自然,從而幫助學生更好地認識和掌握真實生產中的相關流程、工藝和操作規范,實現學生深度學習[11]。

4.3 模塊化教學法

教學軟件平臺包括生產信息管理、柔性加工線操作、工業機器人、智能倉儲系統、AGV 小車無線控制、生產裝配線操作、自動分揀線操作、電子標簽揀選作業等多個模塊。教學過程中,教師可根據不同專業的學習需求,選擇對應的教學重點。例如針對機械制造及其自動化專業的學生,重點教授對工業智能生產線各功能模塊的組成、原理、工藝方法等進行全方位的認知,并在實際生產線中進行操作和驗證。針對電氣、自動化專業的學生,除了進行智能制造生產線各模塊的認知和虛擬操作外,還可增加工業機器人控制、各模塊電氣系統等方面的深度學習。模塊化教學實現了針對不同學生群體,制定個性化教學內容,充分滿足不同專業的人才培養目標需求,較好地貫徹了 “因材施教” 的教學理念[12-13]。

5 結語

智能制造虛擬仿真實訓教學平臺的建設與使用,在優化實訓教學內容體系、推進實訓教學模式改革、發揮學生學習主動性等方面取得了較好的成效。虛實結合的教學平臺為不同專業學生的工程實訓提供了有針對性的菜單式選擇項目,為每一位學生提供了充分的獨立實踐與學習的機會和條件,學生參與實踐和創新訓練的積極性、主動性,以及深入思考和學習的能力明顯提升。