四球摩擦磨損實驗機的功能改進方法與實踐

蔡 鍔,李 猛,2,3,彭朝林

(1. 長安大學 汽車學院,陜西 西安 710064;2. 洛陽LYC 軸承有限公司, 河南 洛陽 471039;3. 西安交通大學 機械學院, 陜西 西安 710049)

機械設備摩擦副之間的磨損主要取決于它們的潤滑狀態,因此潤滑狀態判別及其不同潤滑狀態之間的轉換機制研究是摩擦學一個重要研究領域[1-4]。四球實驗機是一種應用十分廣泛的實驗設備[5],通過在浸潤于潤滑油或潤滑脂中的下鋼球(數量3 個)和上鋼球(數量1 個)之間加載一定的載荷,然后以特定時間和轉速旋轉上鋼球后,測量下鋼球和上鋼球之間的接觸磨斑直徑,對潤滑油或潤滑脂的承載能力和抗磨損性能進行評價[6]。四球機具有結構簡單,性能可靠、實驗結果重復性好等特點,因此在大專院校和企事業單位的科學研究與實驗中得到了廣泛應用。長安大學汽車學院于20 世紀80 年代從廈門材料實驗機廠和90年代從濟南材料實驗機廠分別購置了1 臺杠桿式四球實驗機,它們是 “汽車運行材料” 和 “汽車摩擦學基礎” 兩門本科主干課程的核心實驗教學設備,至今仍在正常使用,但隨著課程對實驗內容的要求日益提高,兩臺實驗機功能單一的問題日益凸顯。例如,隨著彈流潤滑[7]、邊界潤滑[8-9]理論研究的興起與深入,設備的潤滑狀態越來越受到學者們的關注,而這兩臺實驗機只能測量磨斑直徑,已經無法滿足潤滑理論和摩擦學更深層次實驗教學及科學研究的需求。

由于年代久遠,原廠已無法提供實驗機的技術支持,因此在設備改造成本允許的條件下,本文自主對原設備進行改造升級,增加其功能以延長使用壽命。完整改造方案包括摩擦副的接觸電阻測量、摩擦副的摩擦因數測量、摩擦副的溫度測量與控制、實驗機的振動與噪聲測量、四球機主軸轉速的精確測量等。改造后的四球機不僅能滿足本科生實驗教學中基礎潤滑理論學習的要求,更可為相關科學研究提供低成本的實驗平臺。特別是摩擦副的接觸電阻測量方案對通過同類實驗設備研究評估潤滑狀態具有一定的參考價值。

1 四球實驗機改造方案

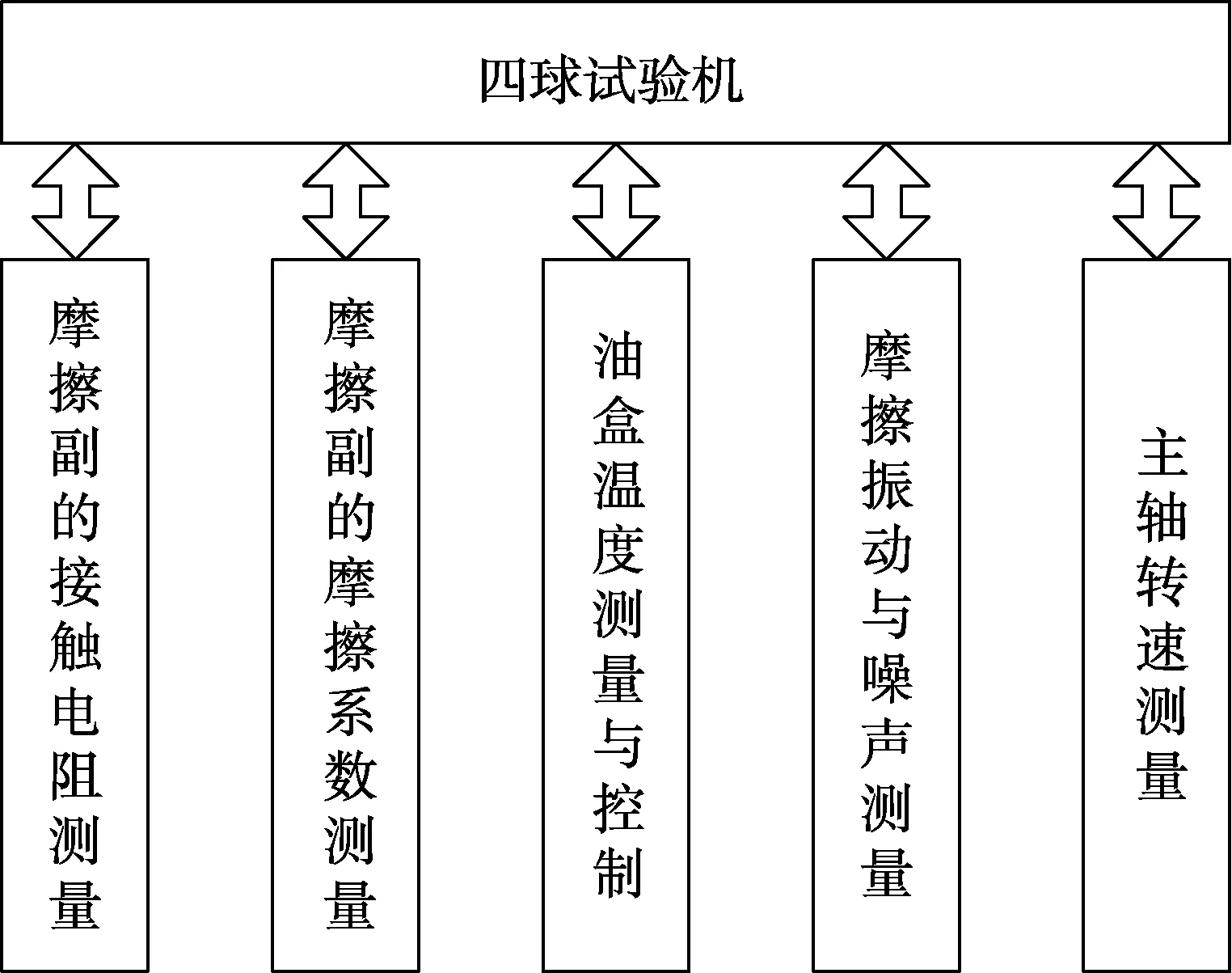

傳統杠桿式四球機實驗時施加不同大小的載荷進行磨損實驗,然后測量磨斑直徑,通過比較實際磨斑直徑和赫茲補償直徑的大小,綜合評價潤滑油的承載能力,其核心部件包括實驗載荷加載機構和主軸轉速控制單元,具有結構簡單,性能可靠穩定的特點。但實驗機僅能粗略測量摩擦力及測量磨斑直徑,獲取的參數過于單一,而與潤滑狀態緊密相關的多個參數無法采集和控制。因此,改造方案在保留核心部件的基礎上,增加設備相關參數采集和控制功能,并且參數測量通過計算機進行實時采集和記錄,增強了設備實時及離線狀態下通過綜合參數評價潤滑狀態的能力。改造后的設備功能如圖1 所示,改造過程中所用的主要傳感器和控制部件如表1 所示。

圖1 改造后實驗機功能圖

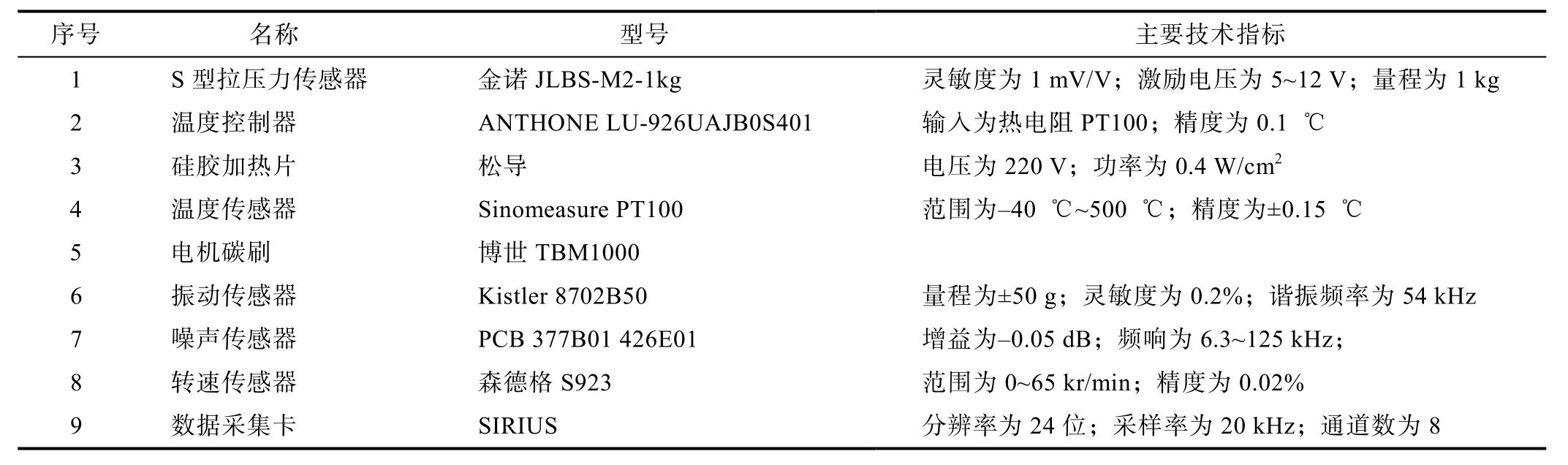

表1 改造所用傳感器及控制部件的基本信息

1.1 摩擦副的接觸電阻測量

根據經典Stribeck 曲線[10],根據潤滑油的膜厚比(油膜厚度與表面粗糙度之比)和摩擦副的摩擦因數可將摩擦副的潤滑狀態劃分為流體潤滑、流體彈性動力潤滑、邊界潤滑和混合潤滑,因此油膜厚度和摩擦因數測試對于判別潤滑狀態具有重要意義。四球機的上下鋼球之間的接觸屬于點接觸形式,上鋼球在主軸帶動下做旋轉運動,從而在上鋼球表面形成一個完整圓周的磨痕,同時在上下鋼球之間接觸區域形成一定厚度的油膜。該油膜厚度與潤滑油的黏溫特性、主軸旋轉速度及鋼球之間施加的載荷緊密相關。比較相同實驗條件下不同油品形成的油膜厚度及不同實驗條件下同一油品油膜厚度的變化規律,對于評價不同油品的性能指標具有重要意義,因此油膜厚度測試是重要的潤滑理論研究基礎實驗。成熟的油膜厚度的測試方法[11]主要包括電阻法、電容法、光干涉法和超聲波法等。其中電阻法具有電路簡單,成本低等優點。Tillan[12]首次采用電阻法在四球機上進行了油膜厚度測試,Kuo[3]也在四球機上測量了接觸電阻并推導了接觸電阻和磨斑直徑之間的經驗公式。由于不同型號四球機主軸旋轉及載荷加載的結構不同,現有文獻只給出了后端的電阻測量電路,而并未說明前端連接電路,這給重復實驗帶來一定困難。

完整的測量電路示意圖如圖2 所示。如何穩定可靠地從高速旋轉的主軸上獲取電信號是測量電路的關鍵,可采用根據主軸半徑定制導電滑環的方法解決,在考慮改造成本的前提下,也可采用圖2 中電機電刷連接主軸的簡易方案,圖2 中電刷彈簧一端固定在主軸軸承端蓋螺釘上,刷頭一端與主軸外表面實現柔性接觸。同時,為了將測量的接觸電阻部分與四球機其他部件絕緣隔離,油盒和止推軸承部分增加了橡膠墊片。主軸軸承使用的是滾動軸承,滾動體和內外圈之間填充的是非導電特性的潤滑脂,經測量在主軸旋轉時,主軸和機體部分之間的電阻大于1 MΩ(遠大于所測量的接觸電阻),因此可認為測量電路在上部分和機體之間實現了絕緣隔離。為了盡可能降低外部電源電壓波動給測量結果造成的擾動,輸入電壓Ui采用干電池(1.5 V)供電,分壓電阻采用33 Ω,Ui和輸出電壓Uo端子同時接數據采集卡進行電壓采集。經實驗驗證,此電路在摩擦副所產生的電壓不會擊穿潤滑油膜而造成接觸電阻誤判[13]。由電路圖可知,接觸電阻

圖2 接觸電阻測量示意圖

1.2 摩擦副的摩擦因數測量

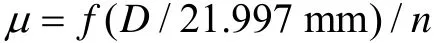

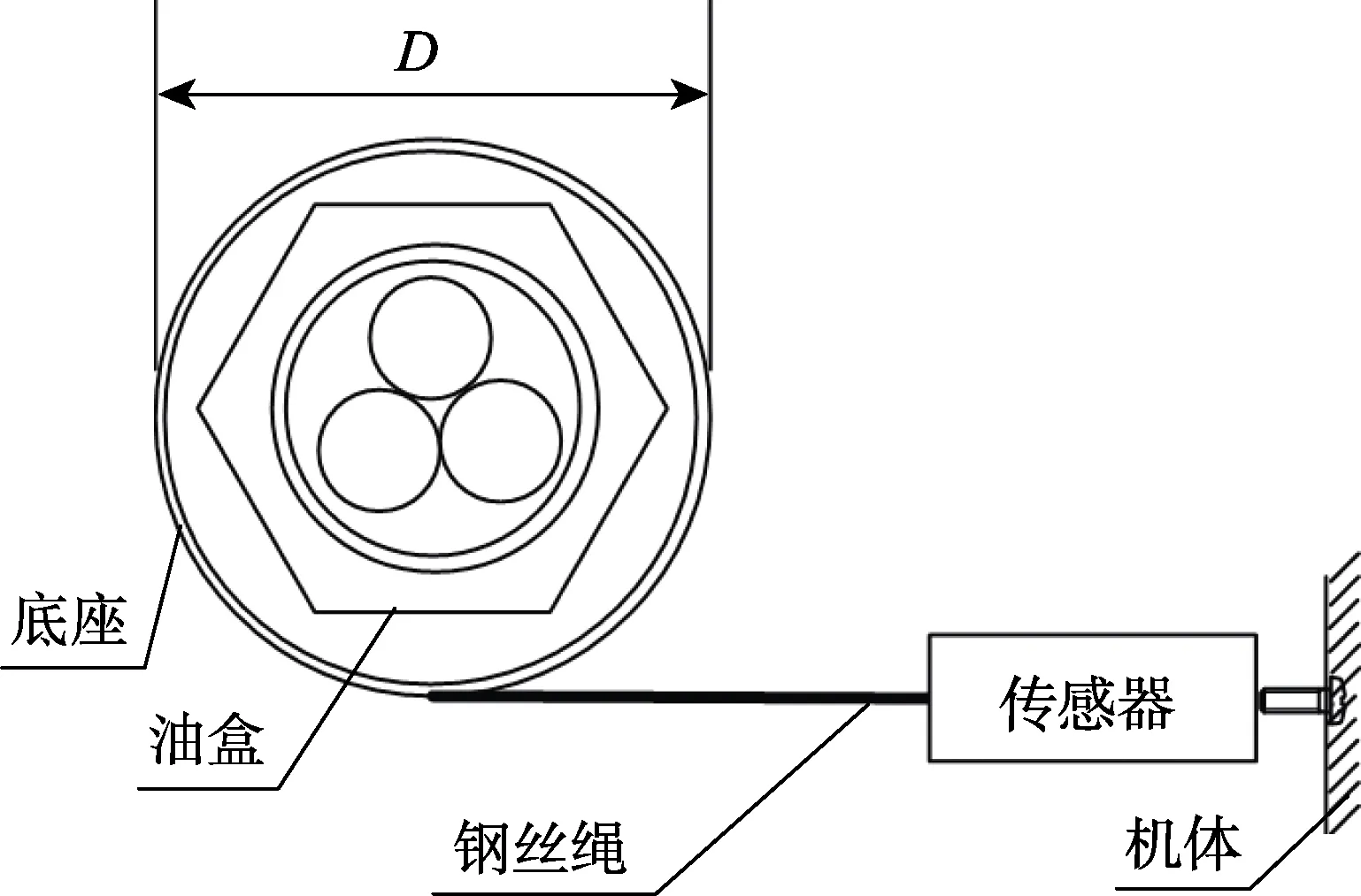

由節1.1 可知,根據Stribeck 曲線,不同的摩擦因數對應不同的潤滑狀態。在長磨實驗過程中,摩擦因數的突然改變往往預示著潤滑狀態的改變,因此實時監測并記錄摩擦因數,并根據摩擦因數的改變而及時對實驗方案實施調整,同樣具有重要意義。原實驗機測量摩擦力矩采用彈簧測力機構,測試數據精度低,干擾大,且測量數據無法實時存儲。本文采用S 型拉壓力傳感器和數據采集卡的形式實現摩擦力的精確測量和數據保存,如圖3 所示。上下鋼球之間的摩擦力通過一端固定在機體,另一端使用鋼絲繩固定在底座上的傳感器進行測量。實驗時,鋼絲繩受到摩擦力的作用而繃緊,傳感器將隨摩擦力線性變化的電壓送入數據采集卡進行采集。摩擦因數大小與油盒底座直徑及鋼球直徑相關,以標準鋼球直徑12.7 mm 計算,四球機摩擦因數計算公式[14]為

其中:f為傳感器測量值(單位N),n為施加的載荷(單位N),D為底座直徑(單位mm)。

圖3 摩擦因數測量示意圖

1.3 摩擦副溫度測量與控制

溫度是影響潤滑油黏度的重要因素之一[15],進而影響油膜的形成。四球機的摩擦副在不同溫度條件下也處于不同的潤滑狀態,研究比較摩擦副在不同溫度條件下的潤滑狀態及在盡量接近實際工況溫度條件下進行實驗更具有實際意義。原實驗機油盒并無加熱裝置,只能在室溫條件下實驗,限制了其使用條件。本文設計的摩擦副溫度與控制示意圖如圖4 所示。在原實驗機油盒表面覆蓋硅膠加熱片進行電加熱,溫度控制采用集成溫控電路,溫控算法采用PID(實際溫控精度0.1 ℃),當檢測到實際溫度和設定溫度出現偏差時,溫控器發出信號,觸發繼電器,從而控制電加熱電路的通斷。溫度測量采用PT100 熱電阻傳感器(溫度測量上限500 ℃),安裝在油盒的底部,傳感器上端與油液直接接觸,四周間隙通過絕緣膠進行密封。溫度控制器自帶RS485 通信接口,可通過該接口與計算機通信,實現測量值的實時存儲。

圖4 摩擦副溫度與控制示意圖

1.4 摩擦副噪聲、振動與主軸轉速測量

四球機主軸高速旋轉時伴隨著較大幅值的振動與噪聲,其主要振動噪聲源包括:主軸電機的旋轉、油盒中上下鋼球的點接觸及機體其他運動部件(傳動機構、軸承、電氣部件等)的運行。采集實驗過程中的振動和噪聲信號,挖掘與上下鋼球點接觸緊密相關的振動和噪聲信號特征,對于判別油盒中鋼球的潤滑狀態具有重要的參考意義。例如,在四球機潤滑油承載能力測定實驗過程中,隨著加載砝碼的增加,部分有經驗的工程技術人員將機體振動幅值的突然增大,及伴隨出現的尖銳金屬接觸聲響作為油膜破裂、潤滑油已經達到最大承載能力的標志之一。考慮測試成本及四球機工作在開放環境,采用支架安裝傳感器測量四球機噪聲。同時,振動加速度傳感器通過磁力吸座安裝在靠近主軸的殼體上測量水平方向振動。無論噪聲傳感器還是振動加速度傳感器,都盡可能按照靠近油盒位置的原則進行布置,這樣能盡量縮短振動和噪聲的傳遞路徑,保留與潤滑緊密相關的信號特征信息。

旋轉機械設備的軸承在升速和降速過程中,由于轉速的急劇變化,油膜厚度將受到影響,軸承的潤滑狀態也隨之改變,在此過程中潤滑失效引起的設備工作異常問題也是研究熱點之一。因此,綜合四球機主軸轉速和鋼球接觸電阻的變化來分析鋼球在升降速過程中潤滑狀態的轉換問題具有重要意義。原實驗機缺少轉速測量裝置,無法獲取主軸的瞬時轉速。本文在主軸外表面粘帖反光紙,采用激光轉速傳感器獲得傳感器階躍信號,將此信號通過數據采集卡送入計算機后,通過編制峰值搜尋程序,自動識別原始信號中的波峰時刻值,以此計算主軸的瞬時轉速。設搜尋的相鄰峰值對應序號分別為t1和t2,主軸外表面一圓周均勻粘貼的反光紙數量為m,采集卡采樣率為Fs,則主軸的瞬時轉速為, 轉速單位為r/min。

2 設備在實驗教學中的應用

改造的四球機的實物照片如圖5 所示。以某品牌汽車全合成潤滑油(標號0W/40)為實驗對象,在實驗條件為載荷160 N、四球機轉速1 200 r/min、實驗時間60 s、油盒溫度25 ℃的穩定工況進行實驗。截取其中的10 s 數據,接觸電阻、振動加速度、噪聲、摩擦因數結果如圖6 所示,由于試驗載荷較小(該潤滑油的承載能力在1 000 N 左右),試驗轉速較高,可以看出上下鋼球的接觸電阻較大。此外,從接觸電阻的放大圖可以看出,接觸電阻會隨機地從較大值下降至0。這是由于試驗溫度較高,潤滑油黏度較低,因此形成的油膜厚度較小,當油膜厚度偶爾小于鋼球的表面粗糙度時,上下鋼球直接形成了點對點的金屬接觸,隨之帶來接觸電壓急速下降,導致接觸電阻接近0。此過程結束后,較薄的油膜和上下鋼球接觸點之間形成了RC 充電回路,接觸電壓重新上升,導致接觸電阻重新增大,但相比電壓下降時間,電壓上升時間略長。以上現象在文[13]中得到了更為詳盡的解釋。

圖5 改造四球機實物圖

從圖6 可以看出噪聲、振動及摩擦因數較為平穩,從時域上可以看到較為明顯的周期振動成分。這是由于實驗載荷遠低于承載能力載荷,鋼球潤滑狀態良好,實驗的振動和噪聲主要受到電機、軸承等旋轉運動部件的影響。當實驗載荷大于潤滑油的承載能力時,油膜不能完全形成時,鋼球處于金屬直接接觸摩擦狀態,可以預見其振動會包含更多的沖擊振動和隨機振動成分。

圖6 四球機測量結果圖

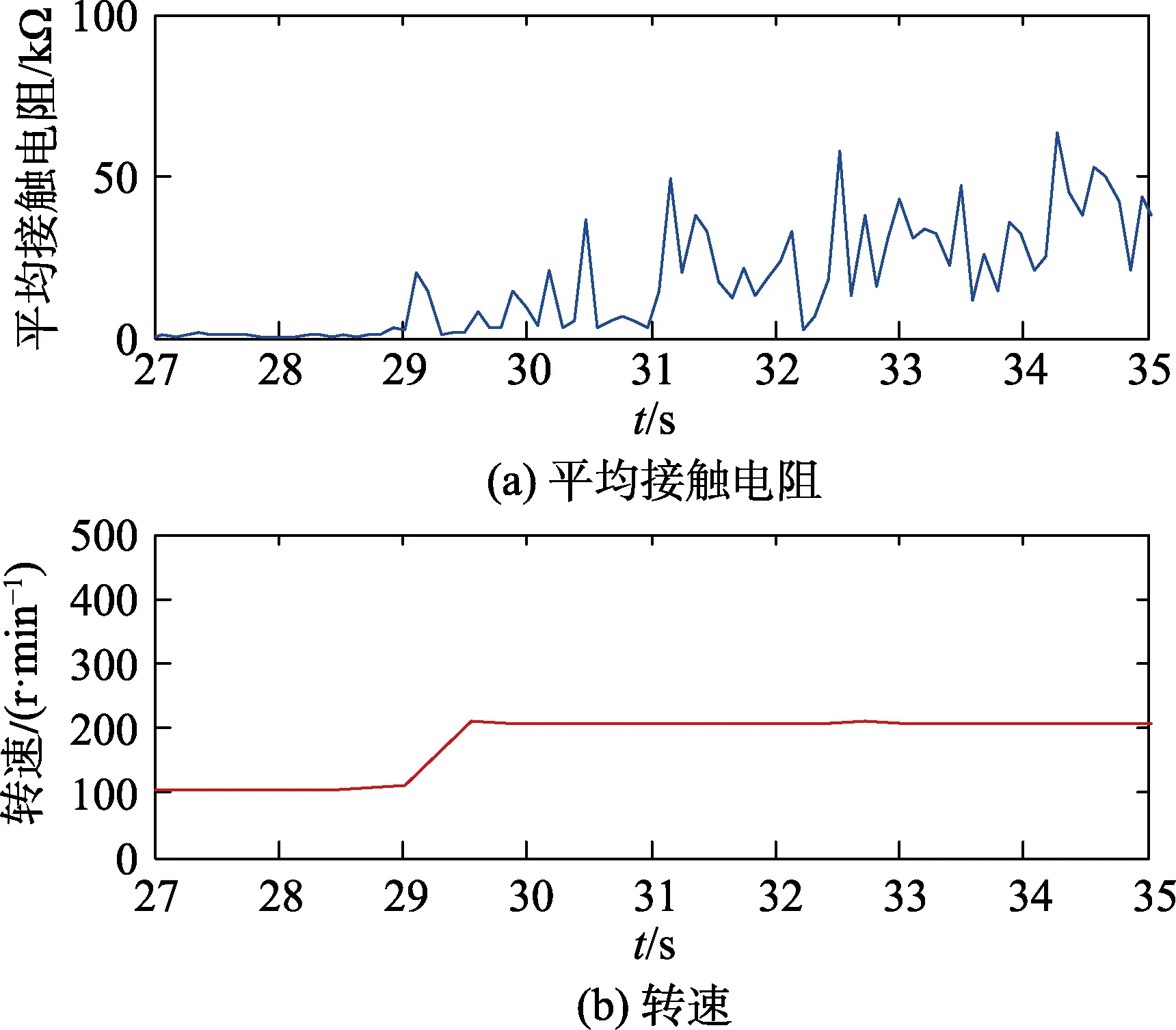

為了研究潤滑狀態的改變。手動設置四球機轉速由50 r/min 逐步上升至2 000 r/min,每種轉速持續時間10 s 左右,其他實驗條件不變。為更加容易發現轉速和接觸電阻之間的變化趨勢,減少偶然因素的干擾,每100 個接觸電阻采集數據求取平均值,分析不同轉速條件下平均接觸電阻的變化趨勢,結果如圖7 所示。可以看出隨著轉速的穩步升高,平均接觸電阻也穩步增大(圖中的兩次明顯突變是測量過程中的隨機干擾,分析時應將其忽略),并且接觸電阻下降至0 的次數越來越少,這是由于隨著轉速的升高,由經典Hamrock-Dowson 公式可知,油膜厚度在增加,鋼球之間點對點金屬接觸的次數在減少,鋼球的潤滑狀態也由邊界潤滑開始逐步轉變,直至完全進入流體潤滑,此時其接觸電阻也不再下降。將接觸電阻明顯增大的過渡區域進行放大,如圖8 所示,可以看出,從第29 s 左右開始,隨著轉速由100 r/min 提高到200 r/min,其平均接觸電阻由0 迅速增大幾個數量級,表明潤滑狀態正在由金屬接觸為主的狀態向其他潤滑狀態發生轉變。

圖7 四球機平均接觸電阻與轉速關系圖

圖8 過渡區域平均接觸電阻與轉速關系圖

改造后的四球機在 “汽車運行材料” 課程的實驗教學中得到了應用。該課程中測量潤滑油的承載能力是一個較為重要的實驗內容,以往的實驗教學中,在傳統四球機上按照加載砝碼、實驗磨損、測量鋼球磨班直徑、對照標準調整砝碼的步驟,進行多次重復實驗,才能得到潤滑油承載能力指標值。實驗過程繁瑣,耗時費力,由于學生缺乏對潤滑油承載能力的直觀認識,在實驗過程中容易失去耐心,教學效果不佳。將改造后的四球機應用在教學實驗中,設備具備多參數測量能力,每次加載砝碼實驗后都能獲得對應的接觸電阻、摩擦因數、振動和噪聲指標及油盒溫度等結果,并繪制出變化趨勢曲線,實驗結果形象直觀。通過觀察升速過程中主軸轉速與接觸電阻的對應關系,學生對油膜的形成過程也有了較為形象的感觀認識,實驗教學效果得到了顯著的提升。

3 結語

為了滿足實驗教學和構建潤滑研究實驗平臺的需求,對原有四球機進行了升級改造。通過升級原有參數測量裝置,增加多種類型傳感器和數據采集設備,使設備具備了多參數測量和記錄存儲的功能。改造后的設備在教學實踐中得到了應用,其功能得到了驗證。實驗結果表明:測量的接觸電阻能夠正確反映四球的潤滑狀態及其轉變,同時可以結合測量的其他參數對潤滑狀態進行綜合評估。此外本文提供的改造方案還具有改造成本低,易于實施等優點,對于國內同類型四球機的升級改造具有一定的參考價值。