舟山石化加工老化流花油技術總結

張建設

(中海石油舟山石化有限公司,浙江舟山316015)

1 概述

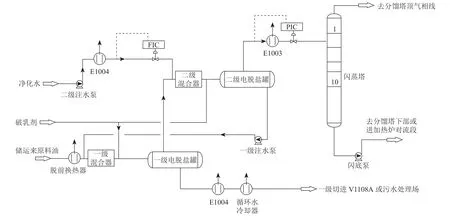

由于老化流花油油品性質較差,只能摻煉到延遲焦化裝置處理。延遲焦化是以劣質重質油為原料,在高溫和長時間反應條件下進行深度熱裂化和縮合反應的熱加工工藝[1]。延遲焦化具有技術成熟、原料適應性強、產品靈活性大、操作可靠性高以及投資和操作費用低的特點。為了實現煉油廠效益最大化,延遲焦化成為了重油加工流程及組合工藝的重要組成部分[2]。文章主要介紹延遲焦化裝置加工老化流花油的生產情況,為今后加工劣質油品提供參考。電脫鹽原則流程見圖1。

2 原料性質及存在問題

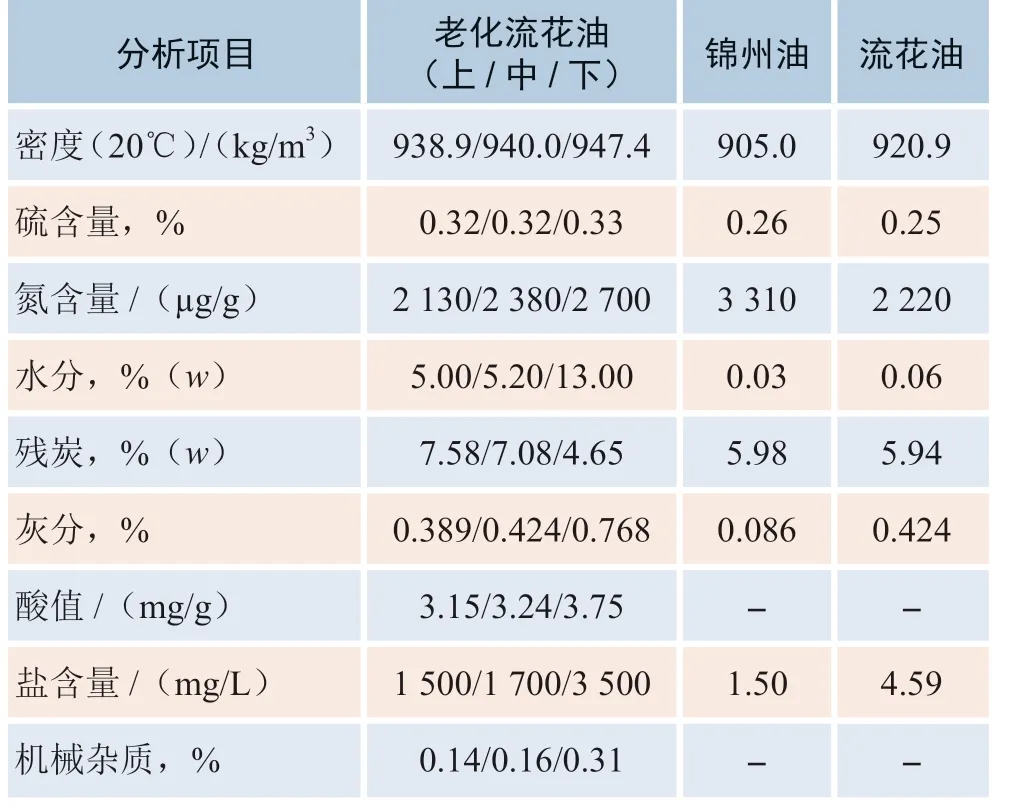

延遲焦化裝置加工原料性質變化見表1。

由表1 老化流花油與正常處理流花油及錦州原油性質對比可看出,老化流花油的密度、氮含量及硫含量與正常處理原油相差不大,但老化流花油的水分及鹽含量遠遠高于其他原油,比工藝指標要求原油含水≯0.5%高出10 倍多,這將給電脫鹽系統正常生產帶來難度。

1)加熱爐爐管易結焦

高瀝青質含量降低了渣油的熱穩定性,容易產生結焦反應;渣油的H/C原子比越小、殘炭值越高、特性因數越小、芳烴/瀝青值的比值越小、鈉離子和其他金屬含量越高等越容易導致爐管結焦。劣質渣油的結焦反應溫度更低,因此加工劣質渣油的焦化加熱爐爐管結焦會提前并會更嚴重。

2)生焦率高

由于劣質渣油易導致爐管結焦和產生彈丸焦,通常采用降低加熱爐出口溫度、提高循環比、提高反應壓力和劣質渣油中混兌較輕的原料來改善焦化進料的性質,保證裝置的安全平穩生產。延遲焦化裝置降低加熱爐出口溫度、提高循環比、提高反應壓力都會導致焦炭產率提高,大大影響裝置的經濟效益。

3 摻煉流程及操作調整

原料性質較差的原油不能直接作為正常進料進行加工,否則摻煉時間長了影響正常操作。

圖1 電脫鹽原則流程

表1 各種原料性質對比

結合2013年大修前摻煉老化原油經驗,將老化流花油從儲運罐區G110通過臨時線,按照5~10 t/h與流花原油混合,進焦化電脫鹽罐,然后進閃蒸塔。原油經過電脫鹽罐后,通過切水脫除部分老化流花油中雜質及鹽,切水進入冷焦水系統。

某年5月12日開始以5 t/h摻煉老化流花油。提高電脫鹽破乳劑注入量從13 μg/g至18 μg/g,開一級及二級混合器副線,控制混合器差壓在150 kPa以下;提高化驗分析頻率;提高緩蝕劑注入量,控制塔頂腐蝕;由于電脫鹽罐電流高,停二級注水;18日,摻煉中隨著原油中水含量下降,摻煉量逐步提高到20 t/h(摻煉泵停,G110帶供),調整過程中,電脫鹽電流升高,停注水,破乳劑注入量提高到25 μg/g;27日,老化油摻煉結束,恢復正常注水。

4 摻煉期間數據收集及分析

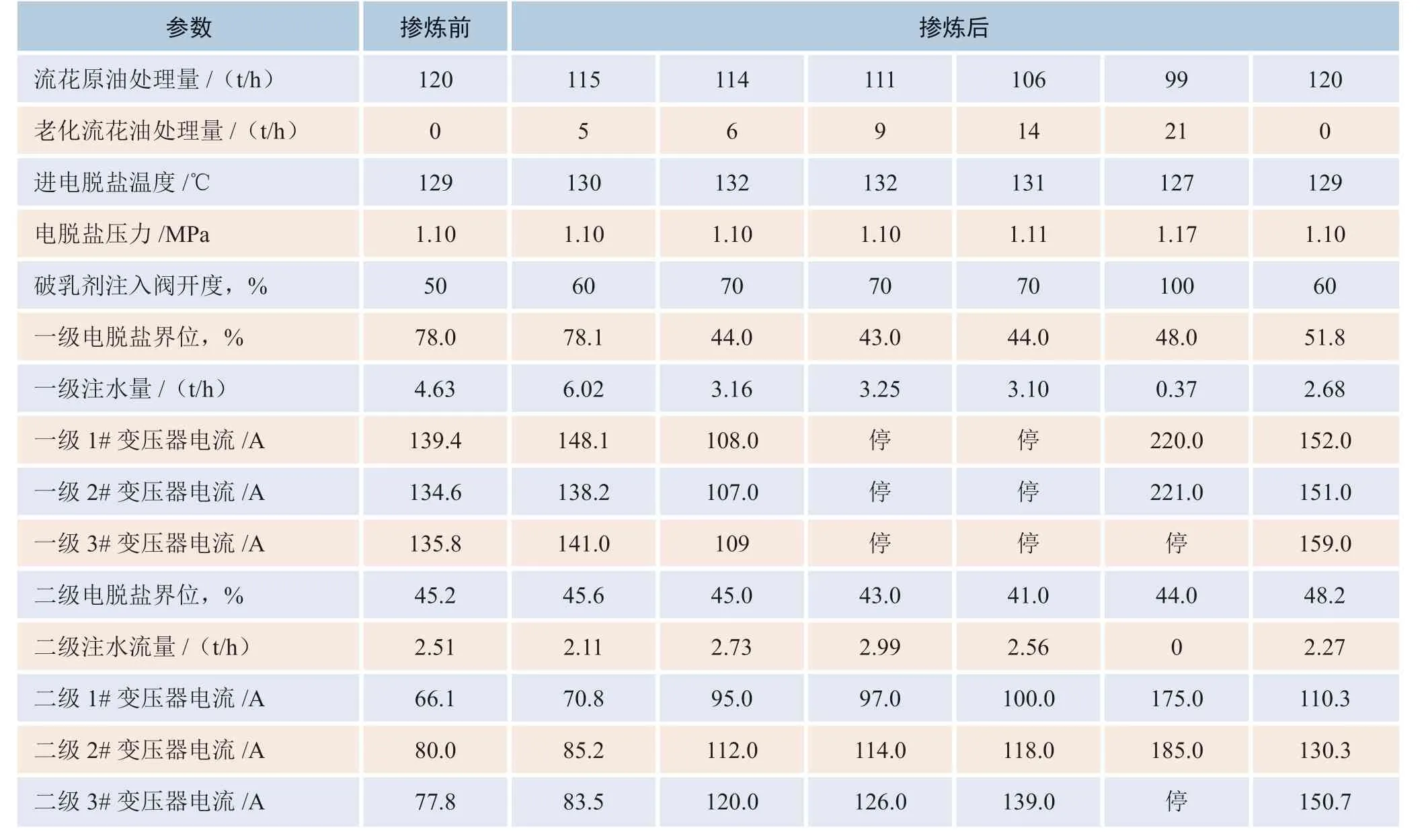

4.1 摻煉期間電脫鹽操作參數

摻煉前后電脫鹽系統參數對比見表2,由表2數據可看出,進電脫鹽溫度及壓力相差不大,其他參數有較大差異。乳化層高,導致電脫鹽電流高,破乳劑注入量調至最大,但破乳效果不明顯;油水界面分離不清,期間由于一、二級電脫鹽罐3#變壓器因電流超高,注水暫停。

4.2 摻煉期間電脫鹽系統運行情況

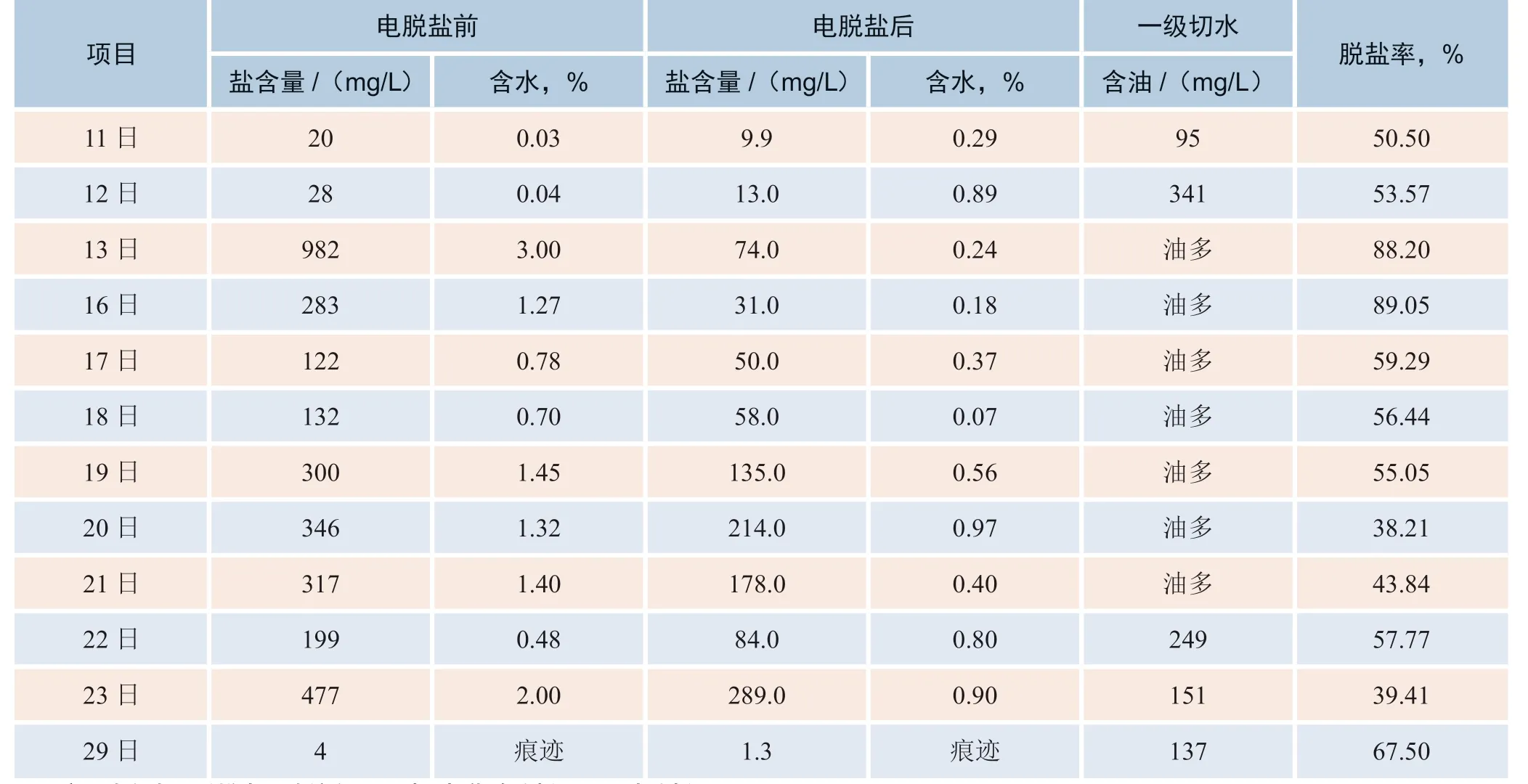

摻煉期間電脫鹽系統運行情況見表3。

從表3 數據可看出,摻煉期間電脫鹽系統進行注水時,脫鹽效果較好,但19—23 日電脫鹽注水停,或二級注水量下降后(見表2),脫鹽效果差。如進行電脫鹽注水,脫后原油含水及一級切水帶油嚴重,即使調整操作,提高界位,加大破乳劑注入量,效果也不明顯,將影響冷焦水罐帶油量及分餾系統壓力波動。

從表3中還可看出,13日剛開始摻煉時,前期由于罐底含水較多,相應的含鹽也高,則脫前含鹽增加。29日老化流花油摻煉結束后,脫前及脫后原油各項指標恢復正常。

表2 摻煉前后電脫鹽系統參數對比

表3 電脫鹽系統運行情況

4.3 摻煉老化流花油對裝置的影響

4.3.1 對產品質量的影響

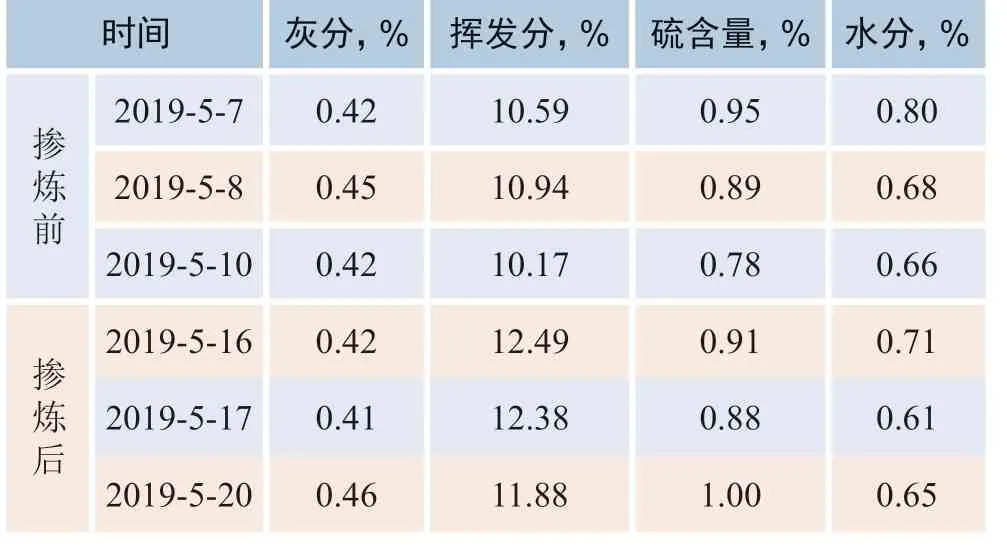

1)對焦炭質量影響。摻煉前后石油焦產品性質對比見表4。

由表4可以看出,16-20日石油焦灰分、揮發分增加,超工藝指標。分析原因主要是:①老化流花油含鹽、機械雜質較高,對石油焦灰分有一定的影響;②電脫鹽切水含油多,去冷焦熱水罐只能分離部分污油,部分污油乳化留在冷焦水系統,化驗分析冷焦水中含油1 841 mg/L(原來只有150 mg/L),當焦炭塔給水操作時,污油附著在焦炭上,造成揮發分升高。

表4 摻煉前后石油焦產品性質對比

2)對凈化水質量的影響分析。由于老化流花油帶水嚴重,儲運脫除大量含硫污水直接輸送到污水汽提裝置,導致污水性質改變,在線pH 值顯示滯后未能及時調整及污水難以分離氨氮,導致凈化水氨氮含量超標。

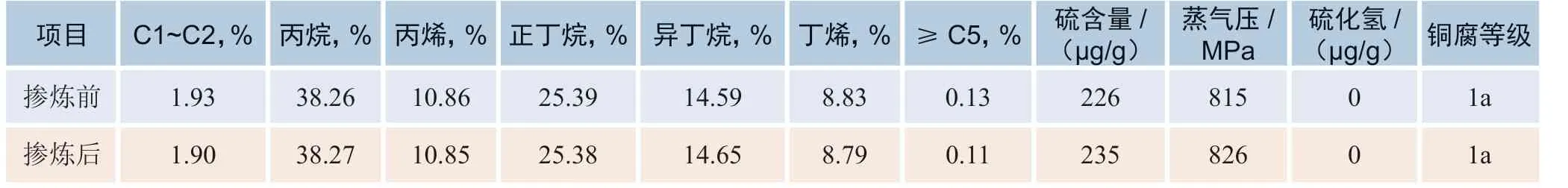

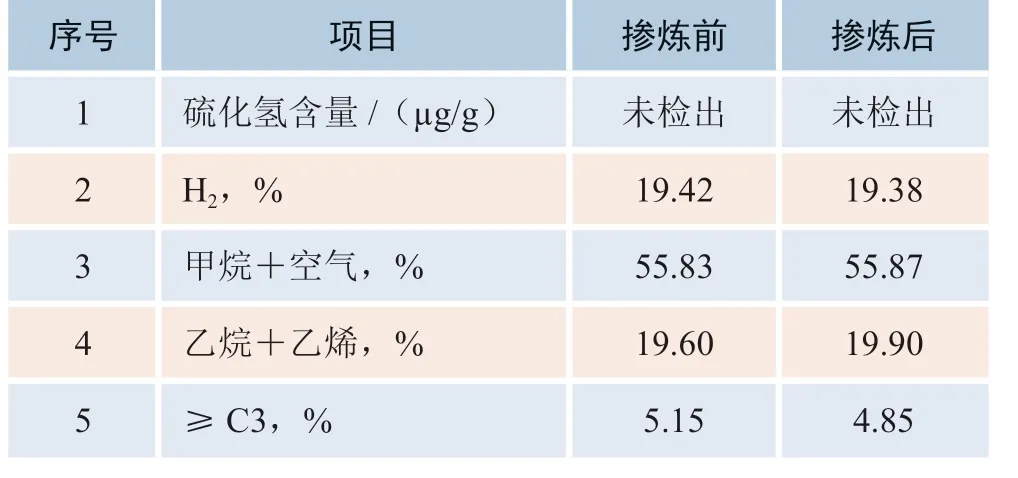

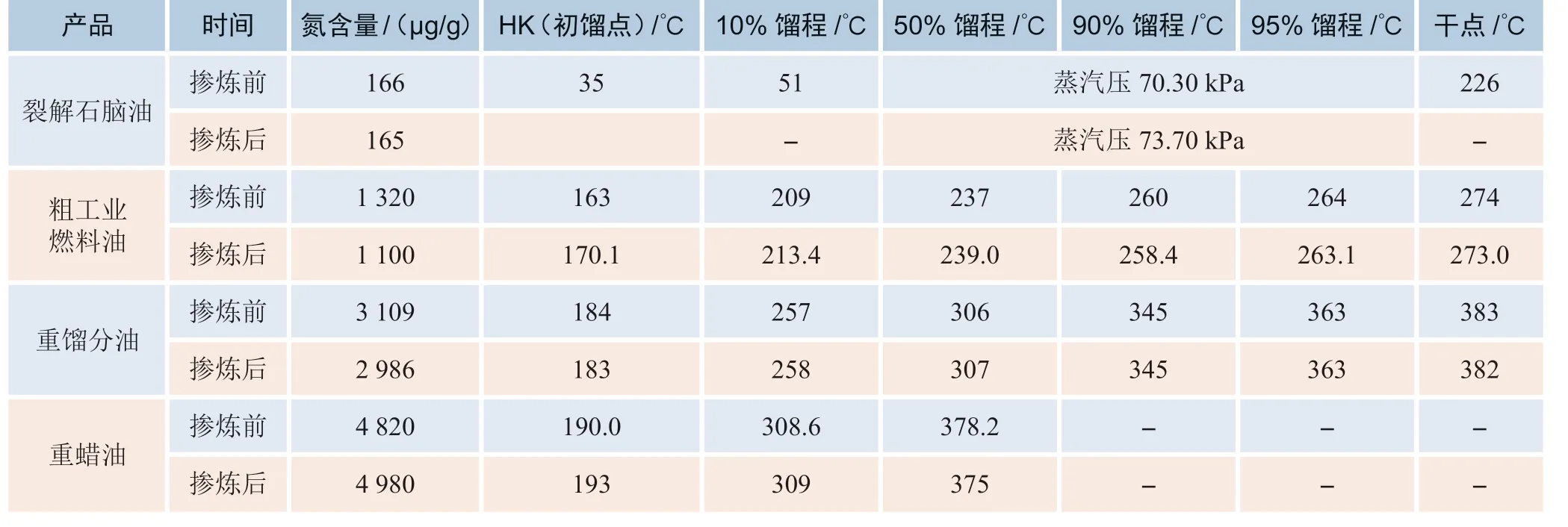

3)對液化氣組成影響見表5。對脫后干氣組成影響見表6。對液體產品影響見表7。

從表5~7可以看出,摻煉前后產品質量均未有明顯變化(數據摘自技術月報)。

表5 液化氣組分

表6 脫后干氣組成

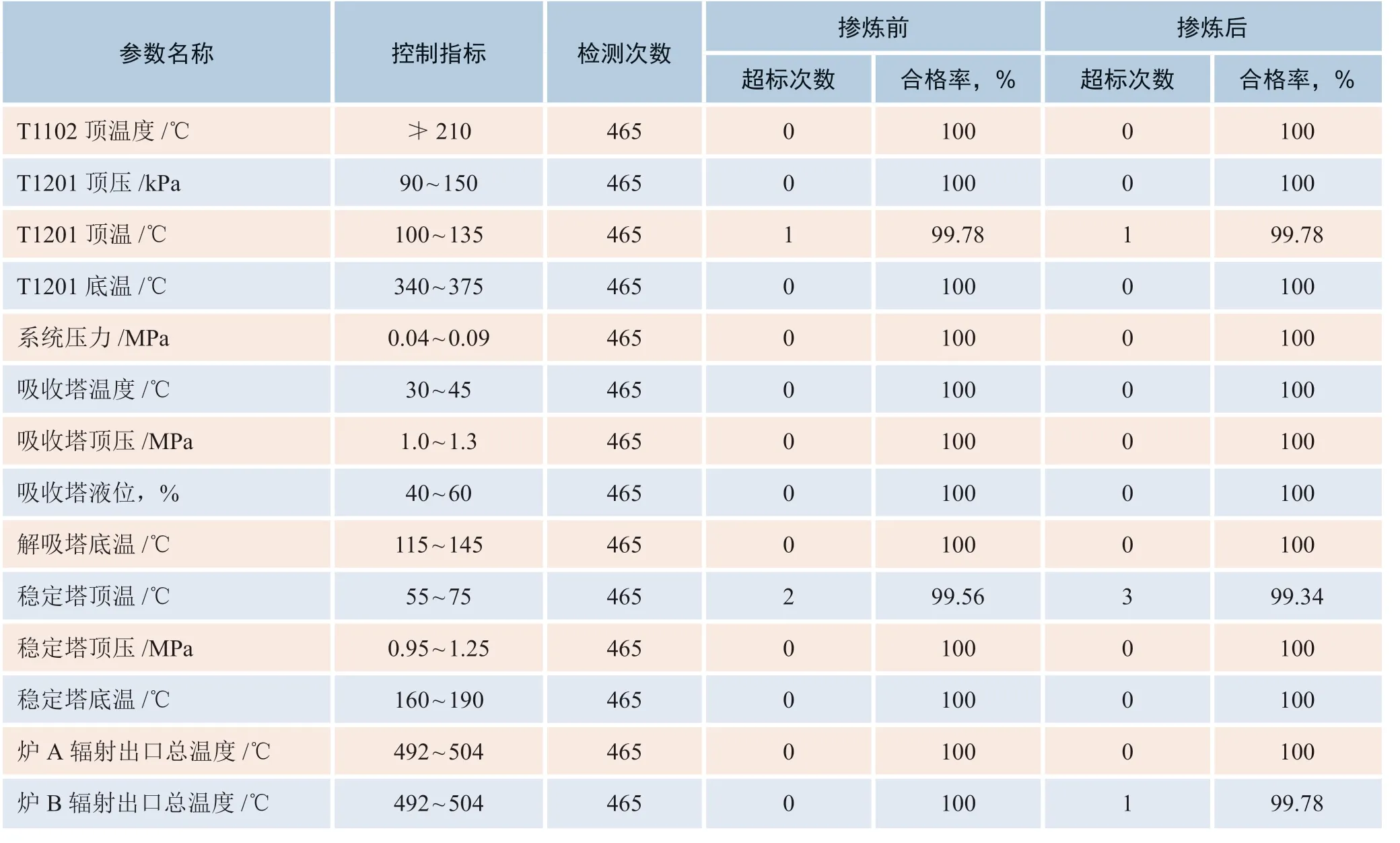

4.3.2 摻煉前后主要操作條件對比

從表8 摻煉前后操作數據來看,未發現明顯變化(數據摘自技術月報)。

4.3.3 摻煉前后產品收率

從表9 產品收率來看,摻煉老化油焦炭收率偏高1.18%,液體收率較未摻煉老化油低1.6%,摻煉后輕重污油產生量上升0.57%,其他產品變化不甚明顯(數據摘自技術月報),分析產生的主要原因為老化油鹽含量及水分較高導致。

表7 液體產品分析

表8 摻煉前后主要操作條件對比

表9 產品收率統計

續表

4.4 設備影響分析

由于摻煉量只有5 ~20 t/h,且加工時間較短,加熱爐結焦趨勢、電脫鹽換熱設備換熱效果、分餾塔腐蝕等未見異常;相關主要工藝參數未見異常。

5 結論

摻煉老化流花油期間,由于電脫鹽一級切水含油較多,致冷焦水罐隔油頻次增加(由每周1 次修改為每天1次),增加了重污油的產量,而且這部分污油乳化帶水嚴重,不能直接作為急冷油回煉。同時有部分污油乳化,留在冷焦水系統,當焦炭塔給水操作時,污油附著在焦炭上,造成揮發分升高,影響焦炭質量。以后再次加工類似劣質化油料時,建議電脫鹽切水流程改至放空塔,利用放空塔高溫,使乳化污油進行分離。

由于摻煉老化油時間較短,未能反應其他突出問題。但隨著重質化和劣質化原油的增加,延遲焦化原料更加劣質化,主要體現在高硫或高酸、密度大、黏度大、殘炭高、瀝青質含量高、重金屬含量高等,影響了延遲焦化裝置的操作,主要是產生彈丸焦、爐管結焦、分餾塔結焦、液體收率降低、腐蝕加重、運行周期縮短等。建議對重點部位設備及管線材質升級,分析分餾塔側線鐵離子,監控腐蝕情況;監控加熱爐爐壁結焦趨勢,及時調整反應溫度及反應壓力等。

實踐證明,處理性質較差的老化流花油,應通過電脫鹽系統注水,優化操作,脫除大部分雜質及鹽,減緩加熱爐結焦和分餾系統結鹽,降低對后續裝置影響。

以加工老化流花油9 000 t,理論上計算每噸劣質油與正常油品的差價即效益增長點,去除設備損傷、操作費用和降低產品收率等增加的成本核算,經濟效益約540萬元。