RTS 和LTAG 技術在柴油國Ⅵ質量升級中的工業應用

彭建寧

(中國石化荊門分公司,湖北荊門448002)

近年來,我國汽車工業發展迅猛,汽車保有量不斷增加,汽車尾氣對環境造成的污染也日趨嚴重。因此提升油品質量,降低污染物排放,對改善空氣質量非常重要。國家對油品質量升級高度重視,不斷加快升級步伐。2019年1月1日起,全國執行國Ⅵ排放標準,禁止銷售、使用不符合標準的柴油產品。根據中國石化的統一部署,荊門分公司要在2018年10月1日前完成國Ⅵ柴油質量升級。根據柴油池的特點,荊門分公司合理設計加工流程和技術路線,按優質柴油餾分和劣質組分分別設計加工路線,實現了按時完成質量升級的目標。

1 車用柴油標準變化和升級方向

車用柴油國Ⅵ質量標準(GB19147-2016)中指標主要包括硫含量、密度、十六烷指數、多環芳烴、潤滑性、脂肪酸甲酯等,與國Ⅴ標準對比,其中多環芳烴含量由不大于11%下降為不大于7%,密度由810~850 kg/m3變化為810~845 kg/m3,總污染物含量指標從無變化為不大于24 mg/kg。

因此國Ⅵ車柴的質量升級方向為降低多環芳烴和控制密度范圍。多環芳烴主要是指萘類、苊類、苊烯類以及三環以上的芳烴,柴油的多環芳烴含量高是影響顆粒物排放的原因。密度的限值范圍較寬,不利于柴油機顆粒物排放的降低;而柴油密度過低,會導致柴油黏度下降,增加泄漏發生率,油耗增加。因此柴油密度需要控制在一個窄而合理的范圍內。

國Ⅵ柴油升級后面臨的問題是車柴和普柴并軌,屆時車柴的需求量大幅增加,普柴的需求量大幅壓縮最終停產,因此生產普柴的劣質柴油餾分催化柴油要設法轉化為其他組分,比如轉化為優質柴油組分或者轉化為汽油組分。

2 柴油生產現狀

2.1 柴油組分來源及性質

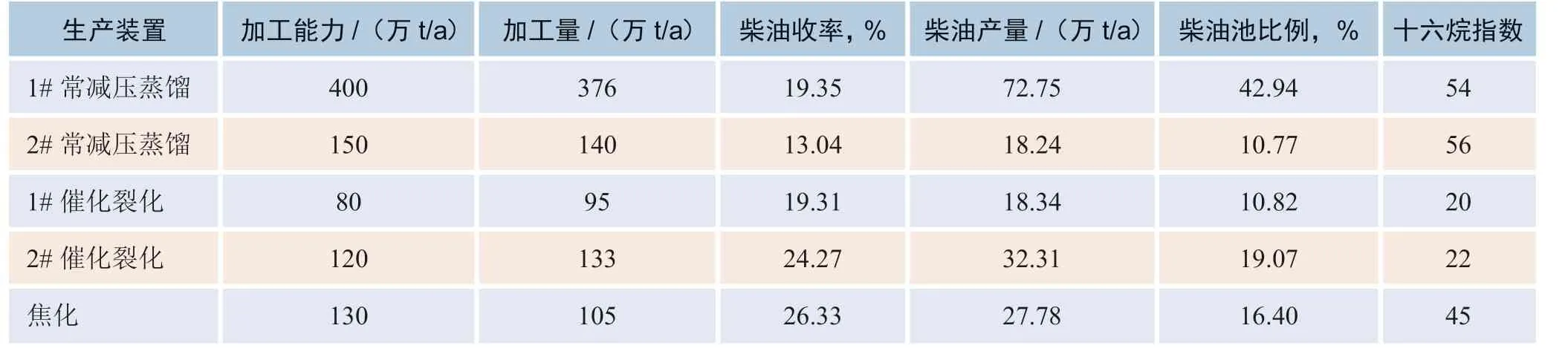

目前,荊門分公司的柴油餾分主要來源于2 套常減壓蒸餾裝置、2套催化裂化裝置和1套延遲焦化裝置,見表1。

表1 各裝置柴油餾分的加工能力

2.2 國V 柴油加工方案及質量情況

荊門分公司有2套柴油加氫裝置,其中1#柴油加氫加工能力為50 萬t/a,原料為催化柴油;2#柴油加氫加工能力為180萬t/a,原料為直餾柴油、焦化柴油和催化柴油。

2#柴油加氫裝置于2012 年投入運行,采用中國石化石油科學技術研究院研制的RS-1100加氫催化劑,裝置設計規模為180 萬t/a,裝置于2014 年5月進行了RTS 技術改造,新增了1 臺RTS 反應器,裝填該院研制的RS-2000 加氫催化劑,于2014 年6 月底開工正常。為適應國Ⅴ柴油升級,該裝置于2016年7月進行停工檢修,期間對催化劑進行了再生并補充了部分RS-2000 新催化劑。2016 年8 月開工,9月15 日正式開始生產滿足國V 標準的精制柴油。裝置原料油有直餾柴油、焦化柴油、部分催化柴油,產品為車用柴油。

1#柴油加氫裝置于2005年4月投入運行,采用RS-1000 催化劑,裝置設計規模為100 萬t/a,正常生產時以焦化汽柴油和催化柴油的混合油為原料,生產精制柴油。為適應荊門分公司加工劣質催化柴油最大限度提高柴油十六烷值,緩解柴油質量升級中柴油十六烷值不足的矛盾,2015年4月,裝置停工改造,催化劑采用級配工藝,其中第三床層催化劑更換為撫研院研發的FC-50 加氫改質催化劑,第一、二床層回裝了上周期使用的柴油加氫精制催化劑,改造為50 萬t/a 柴油加氫改制裝置。裝置加工催化柴油生產普柴組分,以及車用柴油組分調和生產普柴。

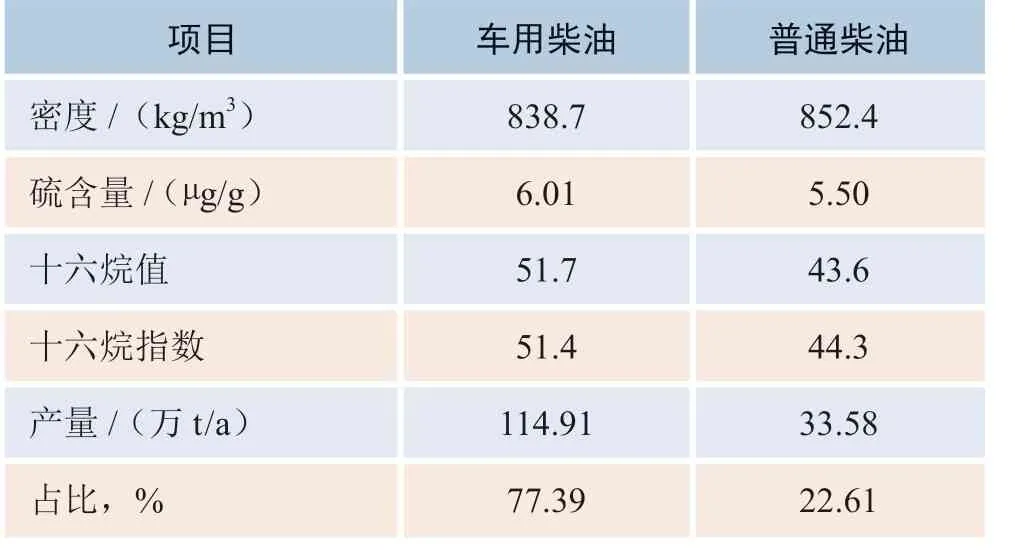

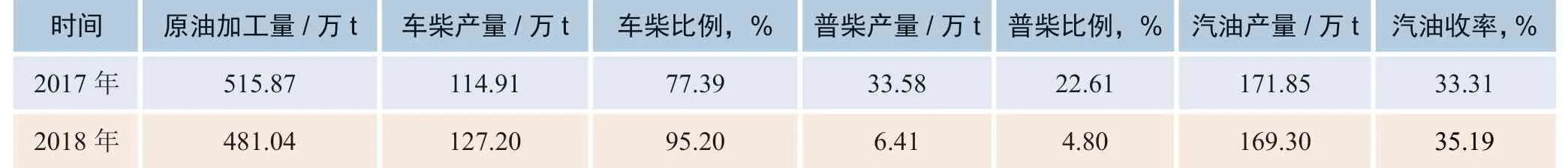

2017年,荊門分公司生產柴油總計148.49萬t,其中普通柴油產量為33.58萬t,占22.61%,車用柴油114.91 萬t,占77.39%。柴油產品部分質量指標如表2所示。

表2 柴油產品質量指標

3 柴油質量升級的對策

在國Ⅵ柴油質量升級過程中,直餾柴油的加工難度比較小,焦化柴油次之,催化柴油由于性質差,密度大(910~960 kg/m3),芳烴質量分數高(60%~90%),十六烷值低(20 ~25),難以加工,升級成本高。首先大量壓減催化柴油的產量,其次摻入部分車柴原料,1#催化柴油由于干點偏低,在確保車柴產品質量不富裕的情況下可以部分調入車用柴油原料,原則上控制比例不超過15%,但是要嚴格控制餾程,干點按不大于350℃控制;考慮到國Ⅵ柴油升級后面臨的車柴和普柴并軌問題,剩余部分催化柴油要考慮采用能轉化為其他高附加值產品和組分的工藝,減少普柴生產的壓力。

根據柴油池的特點,合理設計柴油質量升級技術路線和加工方案。優質柴油餾分即直餾柴油、焦化柴油、部分催化柴油進2#柴油加氫裝置加工,同時2#柴油加氫采用了高效鎳鉬型催化劑RS-2100和密相裝填技術,生產符合國Ⅵ標準車用柴油;其余劣質催化柴油采用進渣油加氫裝置處理后再進2#催化裝置副提升管回煉的LTAG 技術,將劣質催化柴油轉化成為汽油和液化氣,實現了降柴汽和減柴增汽的目標,并為車柴和普柴并軌打下堅實基礎。

3.1 采用LTAG 技術

LTAG 技術是中國石化石油科學技術研究院開發的將催化裂化劣質柴油(LCO)轉化為高辛烷值汽油或輕質芳烴的新技術。該技術通過將LCO餾分先加氫再進行催化裂化處理,實現最大化生產高辛烷值汽油。荊門分公司充分利用現有的加氫和催化裂化裝置,改動小,適應性強。

3.1.1 工藝流程

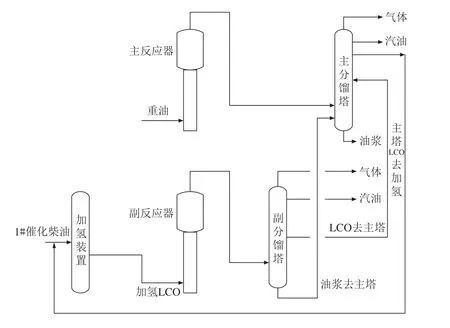

2#催化裂化裝置2008 年改造為FDFCC 工藝,含主、副兩個提升管反應器,主反應器處理重質原料,副反應器處理主反應器生產的粗汽油,增產丙烯。2017 年1 月在1#柴油加氫裝置和2#催化裝置上應用LTAG 技術。改造后,主提升管反應流程不變,副提升管回煉加氫LCO,以大幅度降低LCO產量,更多轉化為高辛烷值汽油。2017年7月1#柴油加氫停工,催化LCO改入渣油加氫裝置,加氫后再進2#催化裝置副提升管反應器回煉。2#催化裂化裝置LTAG原則流程見圖1。

圖1 2#催化裂化裝置LTAG原則流程

3.1.2 裝置標定

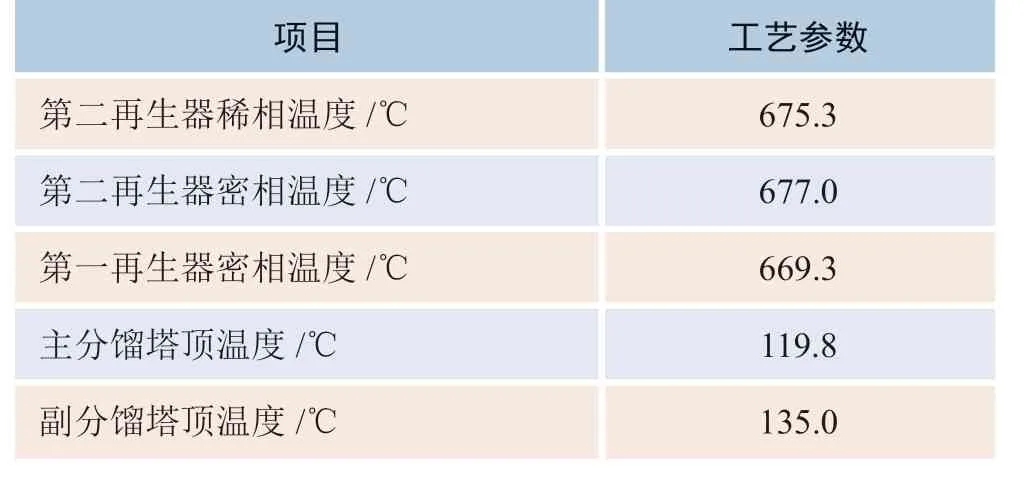

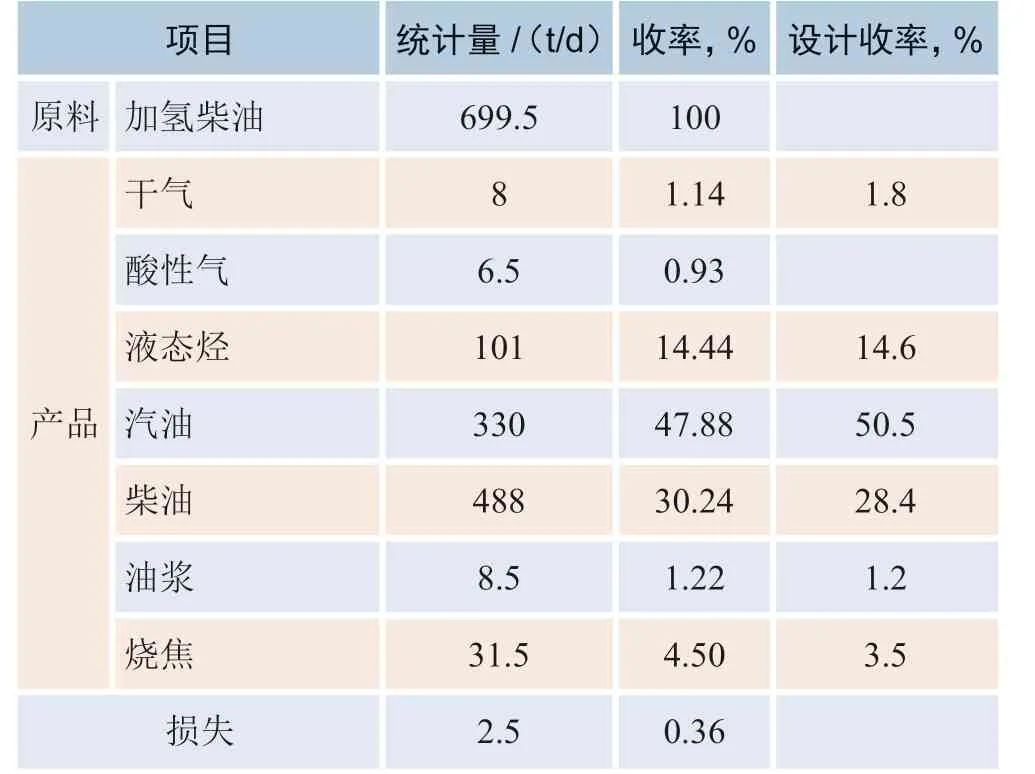

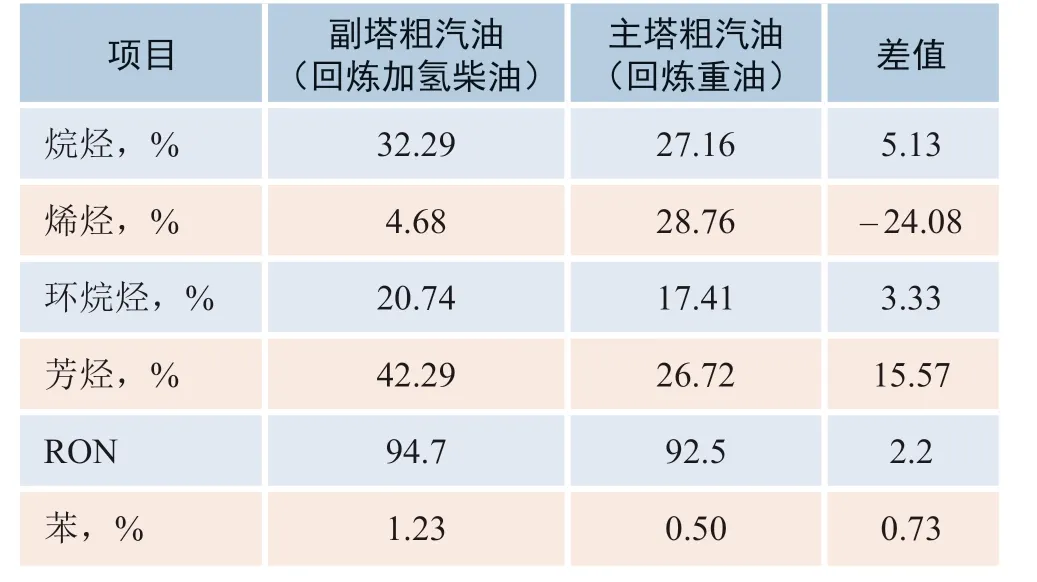

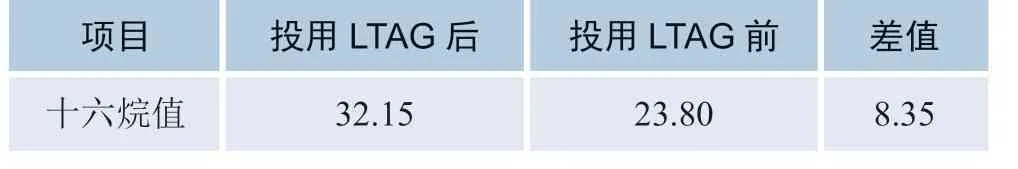

2017 年10 月對2#催化裝置LTAG 工藝技術改造項目投用后進行標定,標定期間工藝參數、運行狀況及產品質量見表3~6。

工業應用結果表明,在加氫化學氫耗2.3%時,加氫催柴進催化裂化一次通過轉化率達70%以上,汽油選擇性接近80%,LCO轉化率約70%,汽油收率47.88%,汽油產量增加,辛烷值增加,柴油十六烷值提高,性質得到改善。其中汽油烷烴、環烷烴含量分別增加5.13%、3.33%,烯烴降低24.08%,芳烴增加15.57%,辛烷值提高2.2 個單位,柴油十六值提升8.35個單位。

3.1.3 產品收率

LTAG技術實施后柴油和汽油收率變化見表7。

表3 催化裝置標定期間工藝參數

續表

表4 副反應器物料平衡和產品分布

表5 LTAG 投用后汽油性質

表6 LTAG 投用前后柴油性質

車柴占柴油的比例由2017 年的77.39%上升到2018 年的95.20%,增長了23.01%;普柴占柴油比例由2017 年的22.61%下降到2018 年的4.80%,下降了78.77%;柴汽比由2017年的0.864下降到2018年的0.789,下降了8.66%。

3.2 2#柴油加氫更換新型催化劑

研究表明,在柴油組分的加氫脫硫過程中,當產品的硫化物含量降到0.05%時,剩余的硫化物基本上是甲基取代的二苯并噻吩類,而當產品硫含量減低到0.02%時,剩余的硫化物絕大部分為4,6—二甲基二苯并噻吩(4,6—DMDBT)以及少量的4—甲基二苯并噻吩(4—MDBT)和其他雙甲基取代的二苯并噻吩化合物。與直餾柴油相比,催化柴油中DBT類組分含量較多,在沸點高于340℃的餾分中更是如此。因此柴油組分尤其是催化柴油中的>350℃重餾分含有較多難反應的DBT 類硫化物。因此要求生產超低硫柴油,應采用能有效脫除這類硫化物的工藝和高性能的催化劑,并控制原料中催化柴油的比例。

從柴油餾分油的比例可知,二次油比例為46%,其中直餾柴油中氮、多環芳烴含量低,可采用直接脫硫效果好的鈷鉬型催化劑;焦化柴油氮含量和多環芳烴含量高,氮及多環芳烴對含取代基的二苯并噻吩類硫化物的脫硫有較大影響,因此需要采用加氫脫氮和多環芳烴飽和性能較好的鎳鉬催化劑;催化柴油是性質較差的柴油餾分,硫、氮、密度、芳烴及多環芳烴含量高,4,6—DMDBT 含量也很高,需要采用加氫脫氮和芳烴飽和性能優異的鎳鉬催化劑。因此,加工混合柴油需要根據原料的性質進行催化劑的組合,才能達到深度脫硫的目的。

為適應國Ⅵ柴油升級需要,2#柴油加氫裝置整體更換新型催化劑。針對降多環芳烴的要求,采用了中國石化石油科學技術研究院開發的高效鎳鉬型催化劑RS-2100,保護劑為RG-30A、RG-30B、RG-1,為提高催化劑的利用率,采用催化劑密相裝填技術。

表7 LTAG 實施后柴油和汽油收率變化

3.2.1 催化劑裝填及開工

2018年9月16—20日對2#柴油加氫反應器(R-101、R-102)進行了催化劑裝填,裝填新催化劑RS-2100共169.06 t(200.25 m3),RG-30A保護劑1.7 t,RG-30B保護劑1.7 t,RG-1保護劑1.93 t。所有催化劑均采用密相裝填,所有保護劑均采用普通裝填。催化劑裝填量與理論裝填量基本一致。具體裝填情況見表8。

表8 2#柴油加氫裝置反應器催化劑裝填情況

3.2.2 裝置標定

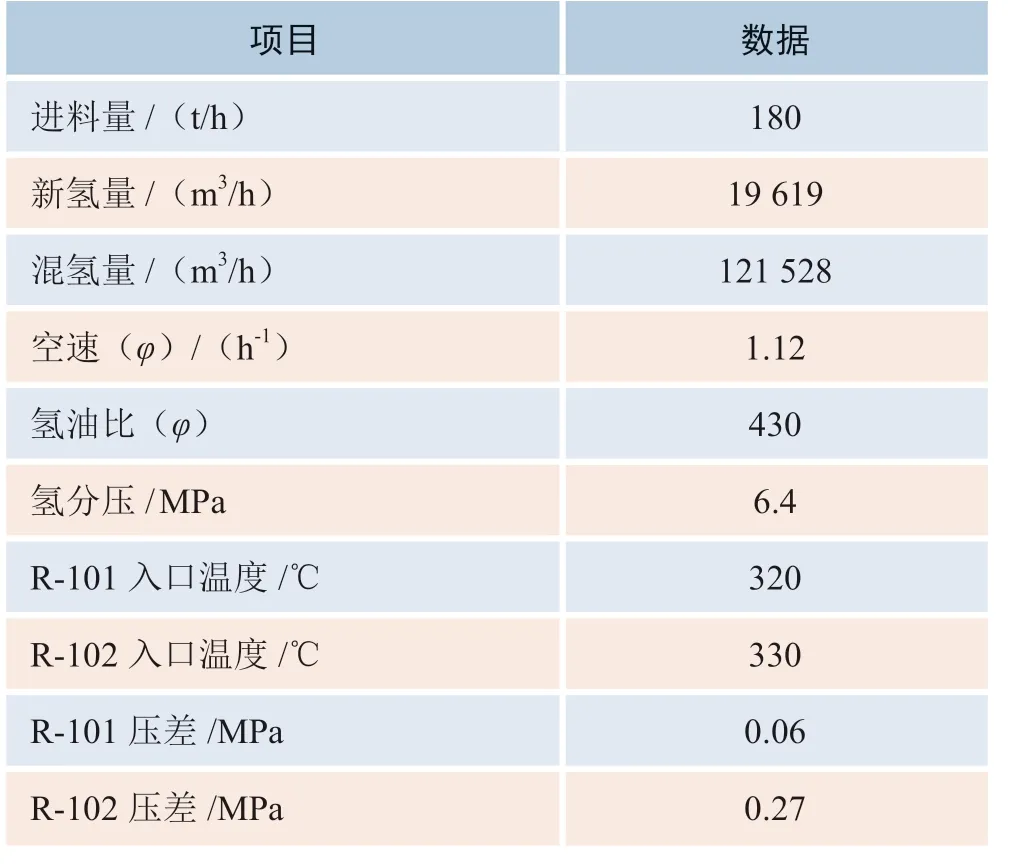

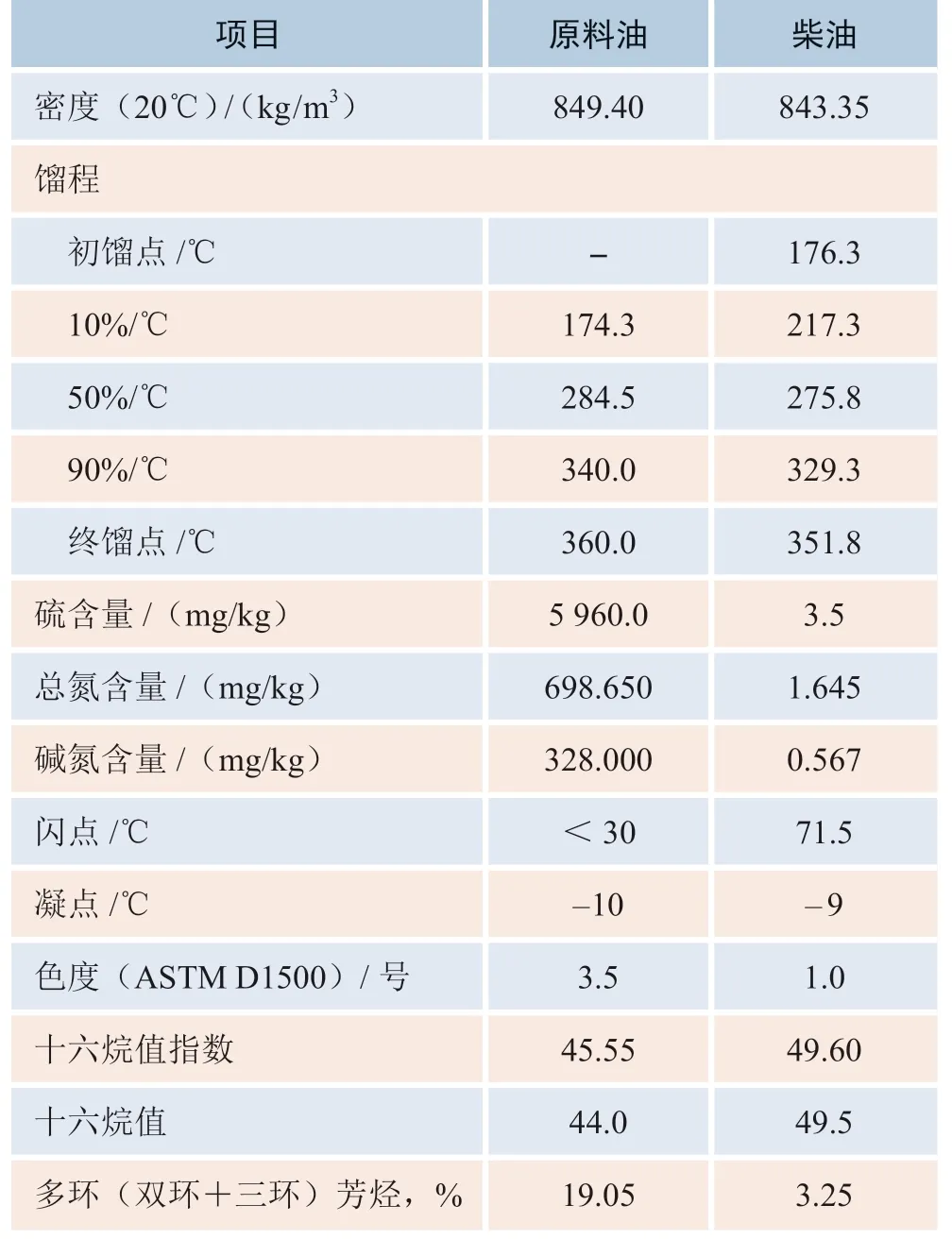

為檢驗裝置更換新催化劑后的加工能力、產品質量和收率,同時考察催化劑RS-2100 的活性,進一步優化操作,提高產品質量和收率,2018年11月29—30日2#柴油加氫裝置進行標定,標定時工藝條件見表9,原料為直餾柴油、焦化汽、柴油和1#催化柴油(比例不超過總進料量的15%)的混合原料,原料和產品分析數據見表10。

表9 柴油加氫裝置標定時工藝條件

表10 標定時原料和產品分析數據

該次生產車柴的標定原料進料量為180 t/h(設計214.3 t/h),標定過程中,混合原料中硫含量5 960 mg/kg,氮698.65 mg/kg,多環芳烴(雙環芳烴+三環芳烴)質量分數19.05%;在總體積空速(主催化劑)1.12h-1、氫分壓6.4 MPa、氫油比430∶1、一反入口溫度320℃、二反入口330℃的條件下,精制柴油硫含量為3.5 mg/kg,氮含量為1.645 mg/kg,多環芳烴質量分數3.25%,脫硫率為99.94%,脫氮率為99.76%,脫芳率82.93%;十六烷指數49.6,上升4.05個單位;十六烷值49.5,上升4.5個單位;密度843.35 kg/m3,下降6.05 kg/m3,催化劑RS-2100表現出了非常高的超深度脫硫和脫芳活性。參照設計值,控制合適的反應溫度就可以生產出硫含量小于10 mg/kg、多環芳烴質量分數小于7%和密度810~845 kg/m3的符合國Ⅵ標準的車用柴油。

4 結論

荊門石化在國Ⅴ車用柴油的基礎上,根據新標準對多環芳烴含量和密度的要求,對不同的柴油組分實施不同的加工路線,以最經濟和合理的加工路線成功的將車用柴油升級到國Ⅵ標準。2#柴油加氫裝置根據原料性質采用了高效鎳鉬型催化劑RS-2100,并采用密相裝填技術,以直餾柴油、焦化柴油和部分催化柴油為原料成功生產出國Ⅵ標準車用柴油。同時,利用催化柴油進渣油加氫處理后再進2#催化副提升管回煉的LTAG技術,解決了劣質催化柴油的去向問題。LTAG 工藝實施后,柴油結構變化顯著,車柴比例大幅上升,普柴比例大幅下降,增產汽油效果十分明顯,柴汽比下降顯著。

不僅按期實現了質量升級的目標,而且改善了產品結構,增產了高加值產品的產量和收率,實現了降柴汽和減柴增汽的目標,并為車柴和普柴并軌打下堅實基礎。