自動化上下料機器人生產線控制優化分析

廖啟雁

摘? 要:新興的高新技術產業和智能化產業使得工業生產自動化的程度越來越高,給人們生產建設帶來了許多便利,其中機器人就是最典型的代表,通過對機器人的不斷研究,實現工業機器人的生產線控制優化。基于此,文章通過結合企業生產需求,設計開發了一種機器人自動上下料系統,整套裝置由PLC進行控制,將機器人與數控車床有機融合,實現工件的自動上下料,分析基于工業機器人的產品柔性自動生產線的控制系統。自動上下料系統取代了傳統的手工操作,系統結構簡單,省時、省力、維護方便,能高效完成產品自動上下料任務。

關鍵詞:工業機器人;數控車床;PLC控制;自動上下料

中圖分類號:TG659? ? ? ? ?文獻標志碼:A? ? ? ? ?文章編號:2095-2945(2020)36-0085-02

Abstract: The emerging high-tech industry and intelligent industry make the degree of industrial production automation higher and higher, which brings a lot of convenience to people's production and construction, among which the robot is the most typical representative, through the continuous research of the robot, realize the production line control optimization of industrial robot. Based on this, this paper designs and develops a robot automatic loading and unloading system according to the production requirements of the enterprise. The whole device is controlled by PLC, and the robot is organically integrated with the CNC lathe to realize the automatic loading and unloading of workpieces. The control system of product flexible automatic production line based on industrial robot is analyzed. The automatic loading and unloading system replaces the traditional manual operation. The system has the advantages of simple structure, time-saving, labor-saving and convenient maintenance, and can efficiently complete the task of automatic loading and unloading of products.

Keywords: industrial robot; CNC lathe; PLC control; automatic loading and unloading

引言

隨著《中國制造2025》國策的提出,工業互聯網等已成為社會廣泛熱議的話題。柔性自動化生產線能從產品需求出發,通過數據驅動,通過網絡化和智慧制造,加快產業轉型升級,打通上層系統與底層產線之間的阻隔,大大地提升工業的產量和效率。柔性生產線控制系統主要采用模塊組合式結構,每個組合單元都可自成一個獨立的控制系統,同時,該系統具備模塊化和開放式的特點,結合產品實際生產需要,科學添加其他應用模塊,實現產品的生產。下面主要結合實際項目,把工業機器人應用到柔性自動上下料生產線中,通過整合各種新技術,設計出基于智能制造生產線控制系統,實現所有設備信息傳輸流動。

1 數控技術與工業機器人技術的融合

我國在數控機床加工應用領域中,將工業機器人應用于數控車床中,實現兩者的融合應用越來越廣泛,在技術應用層面上有了很多的進步。工業機器人與數控車床的融合主要應用在柔性制造系統(FMC),系統根據生產需要,將多臺機器人、多臺數控機床及其輔助設備進行聯網組線,工業機器人與數控機床不僅各有獨立的控制系統,同時還可以通過數據通信,實現機器人與數控機床、傳送帶之間傳送,完成工業機器人進行自動上下料,從而改變傳統生產方式。以自動上下料工業機器人為例,通過將工業機器人與數控車床進行集成應用,采用PLC 控制技術對工件生產線運行進行實時控制,提高系統可靠性,實現工業生產線控制自動化,不僅精度高、功能多,還可以進行重復編程,滿足工業生產的需要,能適應各種惡劣生產環境,促進生產經濟效益提升。

2 系統構成

某企業為了提高工件加工的生產效率,通過將廣州數控生產的RB165機器人與立式鉆銑床有機融合,一臺機器人負責一臺立式鉆銑床上下料;兩個料倉,一個負責上料,一個負責下料。機器人從一側料倉吸取工件到機床上,機床夾具卡緊定位,并開始加工,加完完成,機器人下料到另一側料倉,再抓取下一個未加工工件。MES實時讀取中控PLC及各系統狀態,并通過大屏幕實現數據的可視化和數據的實時分析處理,設備監控看板展示工業機器人工作狀態,設備可以統一調用程序,暫停設備,實現整個生產過程的自動化。

本生產線的上下料倉可以放置30個最大型加工件或者成品或者150個小型加工件,大概可以連續生產3小時。定位桿方便上料定位,上料完成后抽去。地面上有料倉定位銷釘,料倉可以準確安裝在指定位置。機械手抓手采用的吸盤吸取工件,有效避免了機械夾具抓取對工件抓取的劃損,同時降低了吸盤的抓手的重量。抓手吸盤密集分布,采用內置止回閥,減少抓取時空氣的損失,同時可以通用不同外徑的工件抓取。主控PLC可通過PROFINET網關以約定的協議設定機器人相關內部寄存器數據,控制系統與機器人成功對接并運行,以實現控制機器人執行不同功能模塊的動作,實現了既定的控制目標與期望的信息交互。

3 控制系統的搭建

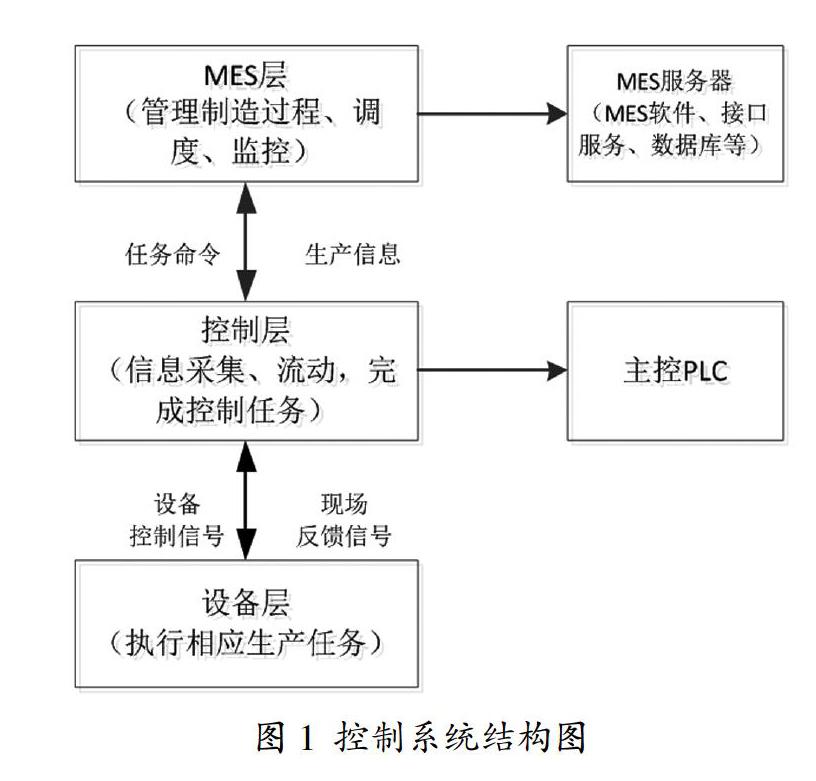

控制系統主要由3層完成搭建,位于頂層的MES層,主要負責訂單管理、制造過程調度和監控;而位于中間層的控制層,主要負責數據采集、流動及控制任務;位于最底層的設備層,主要負責執行相關動作與完成上下料任務。簡單的結構如圖1所示。

以PLC為主控制器的控制層,支持工業以太網接口,系統統一采用工業以太網相連,進行數據運輸時提高通訊可靠性,同時采用分布式I/O模塊。

而MES采用強大數據采集引擎,完成數據采集渠道的整合,與主控PLC進行數據交互。同時,MES可自由讀取所有生產信息或直接控制中控系統,正確完成MES系統與立式鉆銑床、工業機器人、PLC等設備的參數配置,完成模塊化功能及底層部件動作控制,實現信號連接和數據采集,也增強系統柔性,便于后期功能擴展。

根據工藝流程要求加工工藝模塊化設計,擴展PLC模塊,完成PLC編程及HMI工控組態,使得控制層可與MES相連完成系統訂單任務,也能根據實際需求,脫離MES脫機工作,完成智能化生產任務。

以本自動上下料生產線為例,人工裝滿料倉,用叉車把料倉安裝在上料位的定位銷上,啟動設備,發起加工需求后,MES通過互聯網接口獲取信息,MES發送指令給機器人前往上料倉取下工件并運送至生產線,機器人就位后,機器人吸取工件到機床內夾具安裝位上,機床夾具自動卡緊工件;機器人退出機床,機床門關閉,機床開始加工。機床加工完成,隨后機床主軸上吹氣風刀通過運動機床X、Y軸,清理工件表面鋁屑(注:吹氣風刀安裝在切屑液噴嘴旁邊)。機床門打開,機器人抓手吸取工件到下料倉內。機床通過運動X、Y軸,吹氣風刀再次清理夾具表面的鋁屑。機器人往下偏移一個位移,抓取下一個工件,重復以上流程,直到加工完成所有工件抓取完,料倉一側的傳感器檢測到最后一個工件已取完,控制系統報警,提示人工更換上下料倉。整個控制流程由MES根據加工信息決定下一步的加工動作。

4 系統工作節拍與動作循環

根據加工工藝和工藝流程分析,機器人更換工件時間為30s,立式鉆銑床加工時間為120s以上(由產品外形和實際加工的工序決定),所以生產效率為:120+30=150秒以上;一個月按26天,一天按工作8小時計算(可以24小時作業),在考慮機器定期維修保養、暖機以及準備刀具、毛坯、工件搬運等非生產工時后,根據本公司的經驗及統計資料,本自動化加工單元的使用率約為0.823。經實際生產驗證,生產線系統在連續運行狀態下,每月產量為4108件左右,達到理論預期效果。以上節拍和單元產量只作為個例提供參考。如果產能更大,可以24小時作業或者多建幾個單元,一個熟練的操作工人可操作兩三個單元。

5 實時監控功能

本加工產線設計以機器人搬運上下料為背景,生產線以MES為核心,結合PLC技術和工業互聯網技術等先進技術,可完成制造過程中的工藝設計、排產調度、、狀態監測等功能。其中對生產線關鍵參數的實時監測,實時監測生產系統的運行狀態,能夠有效提高生產線的自動化程度。主要檢測功能包括:數值越界報警、報警定位、監控信息傳輸、工藝參數監控,通過有效的監測,隨時對生產線相關數據進行檢測,能及時定位報警位置,對機器人上下料系統進行實時監測,準備顯示相關設備工藝參數及狀態,確保生產系統正常運行。

6 結束語

為了滿足高效大批量生產零件,本文結合當前智能制造領域的新趨勢新技術,于數控車床基礎上開發設計一種機器人自動上下料智能制造生產線控制系統。作業過程中,除了需要人工搬運工件進入料倉外,其他工序均由系統自動完成,實現了自動化高效率生產,重點對控制系統設計和控制流程進行分析,實現柔性制造。

該柔性生產線組裝簡單,系統布置合理,經過測試,整體系統運行安全穩定,且可根據企業實際生產需要,靈活調整設備,具有很好的應用價值。目前,該生產線已經投入生產,根據本公司的經驗及統計資料,本自動化加工單元的使用率約為0.823,系統動作可靠、性能穩定。

參考文獻:

[1]張軍,羅英俊,蒲德星,等.工業機器人與數控加工組合應用[J].金屬加工(冷加工),2017(1):160-162.

[2]鄒月.為中國2025打造柔性自動化生產線——CC-MT2016展品評述[J].世界制造技術與裝備市場,2016(05):63-71.

[3]徐沛.自動生產線應用技術[M].北京:北京郵電大學出版社,2015.

[4]馬海杰.按鈕自動化裝配生產線程序設計研究[J].機械管理開發,2016(12):90-92.

[5]張坤之.機器人數控機床管控系統設計及應用[J].現代制造技術與裝備,2014(4):80-80.