汽油醚化裝置設備檢驗問題及處理

胥明慧 王新建(化學工業設備質量監督檢驗中心,江蘇 南京 210036)

0 引言

該裝置將輕汽油中的叔碳烯烴與甲醇在以酸性離子交換樹脂為催化劑,進行醚化反應生成甲基烷基醚,從而降低汽油烯烴值含量,提高汽油辛烷值。裝置主要由輕汽油/甲醇混合、醚化反應、醚化產品分離、甲醇萃取和甲醇回收等系統組成。

設備和其服役環境相互作用下可能會發生哪些損傷模式,主要損傷模式分為腐蝕減薄、環境開裂、材質劣化、機械損傷等。根據該裝置工藝過程特點來判斷,腐蝕減薄為主要損傷形式。

以催化裂化裝置穩定汽油為原料,經預分餾塔分離出醚化原料,以酸性離子交換樹脂為催化劑,在一定溫度、壓力、醇烯比等條件下,輕汽油中的C4~C6活性烯烴與甲醇發生醚化反應,生成甲基烷基醚,反應過程中裝置設備不可避免地會產生腐蝕。C4~C6活性烯烴和甲醇等原料中含有的金屬陽離子、硫化物和堿性物質等與催化劑反應;催化劑生產過程中本身殘留的游離酸,原料甲醇中帶入的甲酸。因此就形成了酸性環境,原料甲醇罐及其加入的脫鹽水可能帶入氧,金屬表面與導電雜質形成了原電池,形成了電化學腐蝕。

1 裝置設備概況

該裝置2012年11月投入使用,運行平穩,每兩年擇機停車一次更換催化劑。2016年由某檢驗單位進行首次定期檢驗,發現甲醇回收塔加料線腐蝕減薄,更換了其中一段直管和2處彎頭;第二醚化反應器筒體襯里對接焊縫存在斷續開口缺陷,打磨消除后補焊,其它設備檢驗未發現可記錄缺陷。

本次檢驗發現甲醇回收和醚化反應系統中的設備腐蝕較為嚴重,甲醇回收系統中重沸器至甲醇回收塔管線一處彎頭腐蝕減薄;進料/萃取水換熱器殼程筒體及接管腐蝕減薄嚴重;甲醇回收塔內壁沖刷腐蝕減薄,塔盤內件腐蝕嚴重;第一醚化反應器筒體襯里制造缺陷導致碳鋼層腐蝕,嚴重處已形成穿孔。

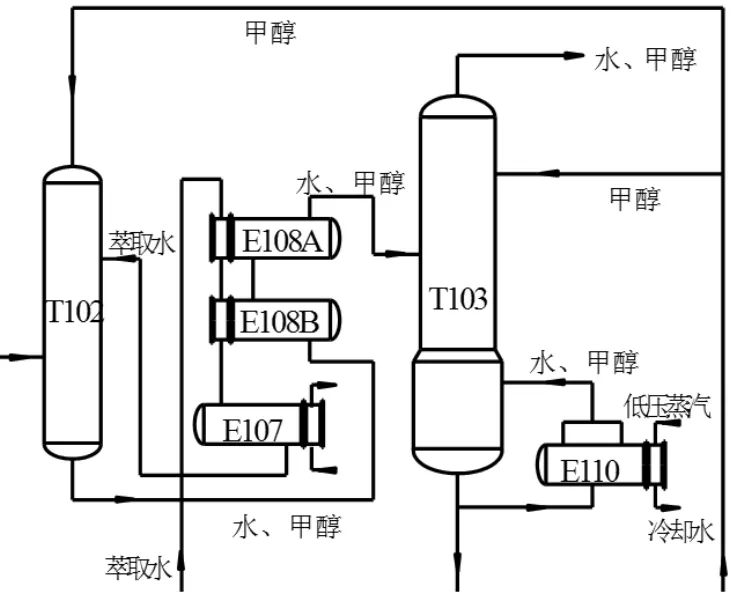

圖1 汽油醚化裝置甲醇回收系統

2 甲醇回收系統

甲醇萃取塔T102底部流出的水/甲醇混合物,經換熱后進入甲醇回收塔T103,將水和甲醇分離。自回收塔底流出的萃取水一部分在萃取塔和回收塔之間的密閉循環,一部分經重沸器E110加熱返回回收塔。

根據上次定期檢驗情況,首先檢測甲醇回收塔加料線(DN100×6mm),該管線由102至甲醇回收塔進料/萃取水換熱器E108A/B,再入甲醇回收塔T103。首先以超聲測厚為主,加料線流經容器及進出口管線管件、閥門及法蘭兩端直管段等部位重點檢測。發現萃取塔塔底處至E108A/B換熱器殼程筒體及其接管減薄嚴重,殼程筒體和接管實測最小壁厚分別為4.4mm(公稱壁厚13mm)和2.6mm(公稱壁厚8mm),建議更換殼程筒體。甲醇回收塔底重沸器E110至甲醇回收塔末端最后一處彎頭(DN300×8mm)存在減薄,實測最小壁厚8.2mm,根據介質流向擴大測厚比例,與減薄彎頭法蘭連接的塔器側直管段(DN300×10mm)減薄嚴重,實測最小壁厚1.4mm,建議廠方安排塔器的內部檢驗準備工作。

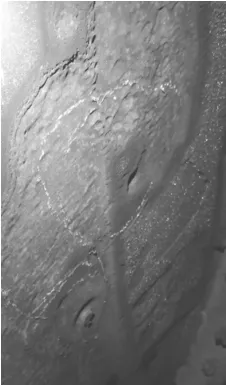

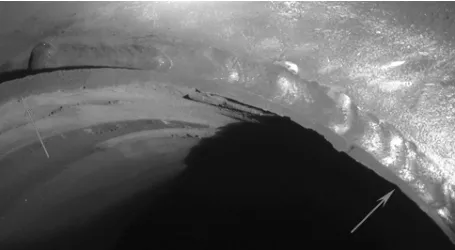

甲醇回收塔內部檢驗情況:筒體材質/壁厚Q245R/14mm、16mm。(1)塔盤T31至T52降液板腐蝕嚴重,見圖2;(2)塔盤T31至T52降液板角焊縫之間及受液槽處筒體母材腐蝕減薄,實測壁厚范圍5.0~9.2mm(公稱壁厚為14mm),其中塔盤T35、T36降液板角焊縫之間筒體母材實測最小壁厚分別為5.0mm、6.5mm,見圖3;(3)塔盤T31至T55:每層塔盤以上約100mm筒體母材均腐蝕減薄,實測壁厚范圍為11.5~13.1mm;(4)下至上第一、二筒節(公稱壁厚16mm)局部沖刷腐蝕減薄,實測最小壁厚9.2mm,區域大小為1400×1400mm;DN300mm接管內壁沖刷腐蝕嚴重,見圖4。

圖2 降液板腐蝕

圖3 筒節母材腐蝕

圖4 重沸器來料接管腐蝕

甲醇回收塔檢驗問題處理結果:

(1)塔體筒節腐蝕減薄嚴重,經強度校核計算無法滿足使用。建議拆除塔盤內件后,更換腐蝕減薄嚴重的8層筒節,及其對應位置塔盤內件(塔盤T31至T55)。工藝方面控制甲醇來料線溫度,降低上游游離酸和甲酸含量;

(2)塔器底部向上第一、二筒節(公稱壁厚16mm)局部沖刷腐蝕區域進行挖補處理,并加設防沖刷擋板,避免再次沖蝕塔體;更換重沸器來料接管。以上缺陷返修部位焊縫經熱處理后,按設計規范復檢均合格。

進料/萃取水換熱器檢驗情況:殼程/管程筒體材質:20#/Q245R;殼程/管程筒體壁厚:13/12mm。(1)殼程筒體西側接管實測最小壁厚2.6mm(公稱壁厚8mm);(2)殼程筒體西側接管附近筒體(外部被補強圈覆蓋)內壁存在腐蝕坑,實測該坑處壁厚4.4mm;(3)殼程筒體西側接管補強圈外側附近區域筒體實測最小壁5.0~9.0mm(公稱壁厚13mm),該區域大小為該接管補強圈(DN200)以外150mm圓周范圍內筒體;(4)殼程筒體上部,距離西側法蘭端面800mm處(折流板位置)殼體壁厚最小值為6.5mm(公稱壁厚13mm);(5)殼程筒體東側接管補強圈外側附近區域筒體實測最小壁5.1~9.0mm(公稱壁厚13mm),該區域大小為該接管補強圈(DN200)以外150mm圓周范圍內筒體;(6)殼程上下接管角焊縫存在腐蝕深坑或腐蝕溝槽。

進料/萃取水換熱器檢驗問題處理結果:抽出換熱管束,對殼程筒體內壁進行宏觀檢查,發現多處腐蝕嚴重部位,經壁厚強度校核計算,無法繼續使用。由于返修工作量大且筒體內部空間狹小無法施工,決定殼程筒體整體更換。

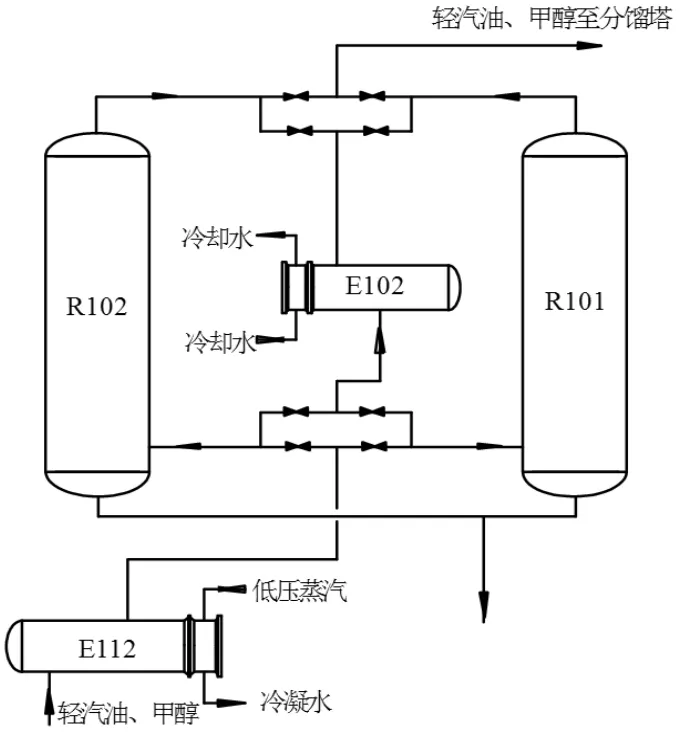

3 醚化反應系統

如圖5所示,輕汽油與甲醇混合后從第一醚化反應器底部進入,通過流體分配器分布均勻后自下而上流經三層催化劑床層,在催化劑作用下輕汽油中的活性烯烴與甲醇發生醚化反應,生成的醚化汽油自反應器頂部流出,進入醚化汽油冷卻器冷卻后進入第二醚化反應器進一步進行醚化反應。進入第一醚化反應器的介質濃度高,損傷腐蝕會更嚴重。

圖5 汽油醚化裝置醚化反應系統

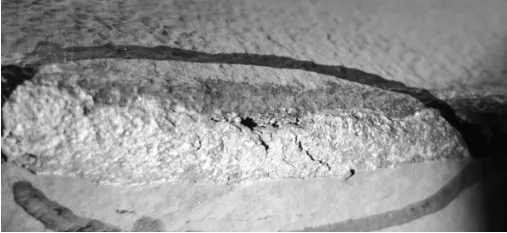

根據檢驗結果,第一醚化反應器內壁襯里存在腐蝕,反應器底部較為嚴重,下封頭襯里對接焊縫熔合線處存在多處腐蝕溝槽,最深處可見碳鋼層。反應器內部三層催化劑床層填料支撐橫梁與塔壁角焊縫處共發現8處未堆焊不銹鋼襯里,碳鋼層母材及角焊縫直接裸露在介質中,最底層2處腐蝕嚴重,其中1處已形成直徑8mm的孔洞,1處碳鋼層母材僅剩1.8mm。

第一醚化反應器內部檢驗情況:筒體材質/壁厚 Q345R+S30408/22+3mm。(1)下封頭:襯里拼縫腐蝕嚴重,焊縫熔合線處腐蝕較深有銹跡,襯里存在3處腐蝕坑,最大1處直徑?5mm×深度1.5mm;(2)第一筒節(人孔M1):原補焊與母材熔合線處腐蝕溝槽,深約1.0mm;筒節母材多處腐蝕坑,直徑最大為3mm,深約1.5mm;電弧飛濺損傷凹坑,直徑10mm,坑底開裂;1處機械損傷,長約20mm,深約1.0mm;7處內件填料支撐筋板角焊處筒體未堆焊襯里,見圖6;(3)第三筒節:內件支撐筋板角焊縫凹坑,深約2mm;2處電弧飛濺損傷凹坑,最深1.5mm;(4)第四筒節(人孔M2):1處電弧飛濺損傷凹坑,深約3mm;兩處內件填料支撐筋板角焊處筒體未堆焊襯里;(5)人孔M4角焊縫內口4處腐蝕溝槽,有銹跡滲出,見圖7;(6)上至下第二筒節:電弧飛濺損傷凹坑,直徑10mm,坑底開裂;(7)上至下第一筒節:6處電弧飛濺損傷凹坑,最深約1.5mm;DN50接管角焊縫1處氣孔,直徑3mm,深約2mm;(8)上封頭:DN200接管角焊縫1處氣孔,直徑2mm,深約2mm。

圖6 填料支撐角焊縫處制造缺陷

圖7 人孔與筒體襯里角焊縫腐蝕溝槽

第一醚化反應器檢驗問題處理結果:(1)共8處填料支撐角焊縫未堆焊不銹鋼襯里處,從外壁超聲測厚,其中2處減薄嚴重處從外壁挖孔堆焊處理,見圖8。其余從內壁堆焊腐蝕的碳鋼層,最后內壁堆焊不銹鋼襯里。工藝方面控制來料介質溫度,監控系統中鐵素體含量,合理安排檢修時間;(2)下封頭襯里腐蝕嚴重區域打磨后堆焊不銹鋼襯里;人孔M4內口腐蝕溝槽打磨至碳鋼層重新堆焊不銹鋼襯里,監控系統中鐵素體含量;(3)內壁襯里電弧飛濺、腐蝕凹坑和機械損傷均打磨后補焊。以上缺陷返修部位均復檢合格。

4 結語

上述檢驗案例可以看出,從檢驗方案的制定,到重點檢驗區域和檢驗方法的選擇,再到缺陷問題的處理等,整個檢修過程不僅運用到了檢驗、檢測等專業知識,還有材料學、腐蝕防護、化工工藝和承壓設備的設計、制造、安裝等相關知識。

最后的總結為制造不規范、生產工藝不穩定、選材不當、監理檢驗無責任心等人為因素是承壓設備產生缺陷造成事故的主要原因。