汽車零部件企業基于ISO/TS16949質量管理體系的優化和實施

黃威 李鑫 史廣寶

摘 要:論文以L公司作為研究對象進行質量管理體系研究。首先對ISO/TS16949質量管理體系理論進行闡述,說明了該體系產生的背景。闡述L公司概況,介紹其原有的質量管理體系狀況,并分析其存在的問題,然后結合L公司實際情況,提出一整套質量管理體系,并分析方案實施效果,及提出優化企業質量管理體系的建議和方案。希望借此對汽車及其供應鏈制造企業的質量管理優化有所幫助和提供借鑒意義。

關鍵詞:ISO/TS16949;零部件;質量管理體系;優化

中圖分類號:U472.32 ?文獻標識碼:B ?文章編號:1671-7988(2020)21-231-04

Abstract: In this context, the paper chooses L company as the research object to study the quality management system. Firstly, the theory of ISO/TS16949 quality management system is expounded, and the background of the system is explained. Then it expounds the general situation of L company, introduces its original quality management system, and analyzes its existing problems. Then, combined with the actual situation of L company, it puts forward a set of quality management system, analyzes the implementation effect of the scheme,and puts forward some suggestions and schemes for optimizing the enterprise quality management system. It is hoped that it will help and provide reference for the optimiza -tion of quality management in automobile and its supply chain manufacturing enterprises.

Keywords: ISO/TS16949; Spare parts; Quality management system; Optimization

CLC NO.: U472.32 ?Document Code: B ?Article ID: 1671-7988(2020)21-231-04

前言

自我國進入WTO以后,汽車產業已經成為了我國的支柱產業,為我國的經濟騰飛做出了巨大的貢獻。但是我國汽車的管理水平仍處于一個較低的水平,企業整合各項資源的能力不足,粗放的經營模式已經不能適應日益發展的國際變化。因此,如何改進和優化汽車企業的質量管理體系成為了首要需要解決的問題。

我國的汽車企業要主動去采用并適應先進的管理體系及理念,打造出能與我國國情相適應的管理體系。國際標準化組織在質量體系的標準制定方面已有成果,其根據汽車行業研發,生產和市場特點而制定的ISO/TS16949質量管理標準體系在汽車相關生產領域企業的管理體系改進以及企業降本增效方面已有顯著的效果[1]。

企業必須擁有適合本企業的質量管理體系戰略,若不能主動改變很容易被市場所淘汰。因此,國內汽車企業主動采用國際通用標準的ISO/TS16949體系來增強企業競爭力是不二法寶。樹立ISO/TS16949質量管理理念,堅持管理體系高要求的運行,監督和改進,以實現核心質量的提升,提高顧客需求為導向的產品質量監督意識,降低制造經營總成本,增強我國汽車企業的國際競爭力[2]。

本文以ISO/TS16949質量管理體系為指導進行汽車企業質量管理優化研究,旨在全面系統地進行產品質量的控制以及管理體系的改進,提高企業整體的質量管理水平,實現產品質量和企業品牌雙增值。

1 ISO/TS16949概述

汽車行業在相當長的一段時間內,主要汽車生產國家都擁有各自的質量管理體系,例如美國的QS 9000,法國的EAQF,德國的VDA6.1,意大利的AVSQ。但是我國的汽車工業一開始以合資為主,這就出現了這樣一種情況,每個外資企業因為國家不同,在與我國本土企業合資時,因為不同國家的質量管理體系標準不同所以零部件供應商的標準也不同,例如一汽大眾、上海大眾要求VDA6.1,上汽通用、沈陽金杯、江鈴福特、長安福特要求QS 9000,東風雪鐵龍、標致和雷諾要求EAQF等。面對如此多的質量管理體系標準,能否制定一個在汽車工業當中通用的質量管理體系標準來囊括所有的標準的需求日益迫切,ISO/TS16949質量管理體系就是在這個背景下應運而生的[3]。ISO/TS16949質量管理體系包括了汽車行業的五大核心工具:APQP(產品質量先期策劃與控制計劃)、FMEA(潛在失效模式與后果分析)、SPC(統計過程控制)、MSA(測量質量分析)、PPAP(生產件批準程序)。

ISO/TS16949應用的意義為:(1)統一了汽車零部件供應商的質量要求,適用于整個汽車供應鏈,加速了汽車工業全球化的進程。(2)避免了多重認證審核,有利于國家間的經貿合作以及技術交流。(3)減少零部件供應商的質量體現評審次數,提高了效率[5]。

2 L公司現狀及存在的問題

本文例舉的公司L公司始建于上世紀80年代,是一家專注生產汽車零部件的股份合作制企業。其生產的產品長期且穩定的提供給一汽,重汽,上汽等國內知名的汽車整車生產企業。并且L公司擁有獨立的產品進出口權,25%以上的產品出口到北美,歐洲以及東南亞等地區。

L公司在2006年也通過了QS9000:1998質量管理體系認證,但是隨著國內汽車產業的發展,技術的進步以及大量資金的涌入,國內自主汽車品牌的影響力逐年提高,國內市場占有率越來越高,結束了合資車獨霸市場的的局面,也預示著未來國內汽車市場的競爭會使得整車廠對零部件產品的質量要求也會越來越嚴格。

通過對L公司現有質量管理體系以及各部門的調研,發現L公司存在以下幾個問題:

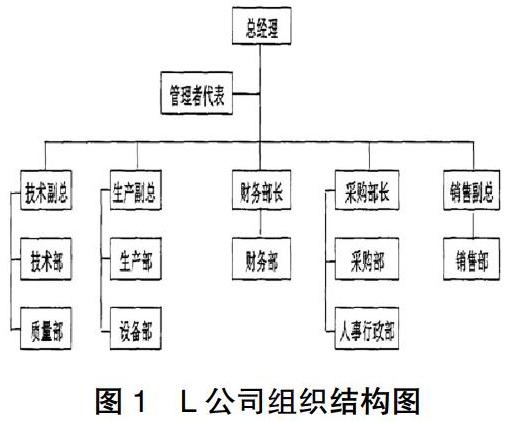

1)2016年L公司管理層將產品質量管理工作分到技術副總的職責范圍,把質量部同時劃給技術部去管理(如圖1所示)。

這種職能上的變化是因為L公司高層覺得技術副總在產品研發方面有著較高的水平和豐富的經驗,可以把控產品細節,有利于解決產品質量問題。但是結果卻事與愿違,因為技術副總雖然技術水平過硬,但在質量管理方面理論和實踐經驗都不足,這就導致遇到因研發產生的質量問題反饋給技術副總以后不能快速提出切實可行的解決方案。組織結構設計錯誤將對質量管理產生極大影響,生產過程當中發現質量問題,技術副總接到質量部門的反饋后不去從設計源頭尋找問題所在,而是覺得生產過程中發現的問題還是要在生產中去解決,思路的錯誤就導致了質量問題無法在設計階段得到遏制,從而使產品質量極不穩定,客戶滿意度下降。

2)公司現有的供應商無法穩定滿足期望的產品質量和交付期。

3)雖然L公司對新項目和新產品的開發很重視,但是因為不了解APQP,在新產品開發時沒有明確的項目計劃書,也不對新項目進行評審,對客戶呼聲的收集不細致只是停留在照片階段。部門之間溝通也不到位導致新產品交付時數量無法滿足客戶需求,或是后期出現大量質量問題,這就使得客戶逐漸對公司產品質量失去信心。項目組也因此缺乏工作成就感,進而陷入惡性循環。

4)L公司的內部培訓方式仍然是傳統的拜師傅和傳幫帶方式,這種缺乏統一標準和流程的經驗主義的后果就是工藝參數無法達到預想結果,返工嚴重,加大了成本。

5)本世紀初受國內汽車政策的影響,L公司發展迅速,由于缺乏長期規劃以及生產和管理品質的提升,基層管理者能力不足,現場沒有5S管理。使得企業的場地規劃利用很不合理,物料存放更是隨心所欲[6]。

由此可見,L公司現有的質量管理體系只是流于表面,無法對企業起到促進提高作用,L公司管理層也力圖調整產品結構和改善與客戶的關系,因此建立ISO/TS16949質量管理體系是L公司極為迫切的。

3 質量管理體系的構建

3.1 建立質量方針

1)L公司的質量方針為:高效率生產、高優質產品、過程關注、滿足顧客呼聲。

2)L公司的質量目標主要包含五個維度,即質量體系審核、顧客滿意度、質量成本、生產過程質量控制、供應商質量管理。設立這五個維度的目的是專注于汽車零部件的生產,快速反饋客戶呼聲的同時不斷為客戶提供質優價廉的產品,關注過程改進來達到客戶和企業的共同發展。公司會在每個階段對質量目標完成情況進行評審并出具報告,達到預防和改進的目的。

3.2 優化組織結構

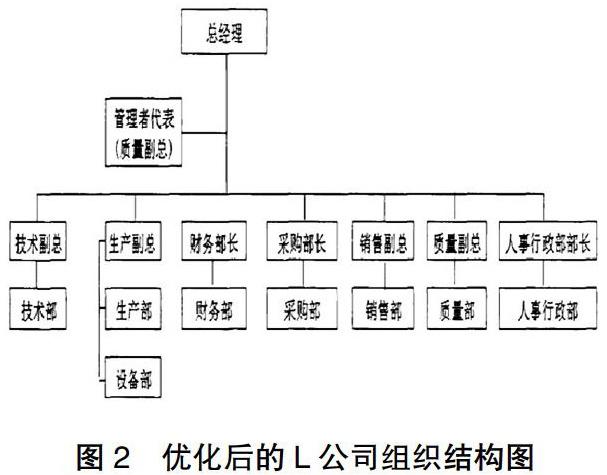

L公司在分析了以前的組織結構以后,發現原有的組織架構已經不能與ISO/TS16949質量管理體系相匹配,為了高效的推進新體系的開展,公司決定由總經理擔任體系推進的一把手,并由推進負責人向各部門的推進團隊匯報工作。與此同時,公司設立了質量總監來分管產品質量,并擔任管理者代表,這就使質量監督和體系推進授權充分,各部門之間的默契度也大大提升。優化后的組織結構如圖2:

3.3 過程識別

按照過程定義的質量管理體系是為顧客提供產品或服務的過程并結合L公司的實際,一共識別出了6個顧客導向過程(COP)分別是:市場策劃;新產品開發;產品生產;銷售與交付;顧客反饋與處理;顧客滿意度調查。又結合公司生產設備狀態,人力資源管理和組織架構、企業文化、工藝方法等識別出了6個管理過程(MP):產品質量、經營方針;組織架構及其職責;內部評審;管理評審;數據分析和持續改進。識別過程的目的是明確識別部門和個人的職責過程,使每個過程都有負責人。

3.4 體系文件的編制

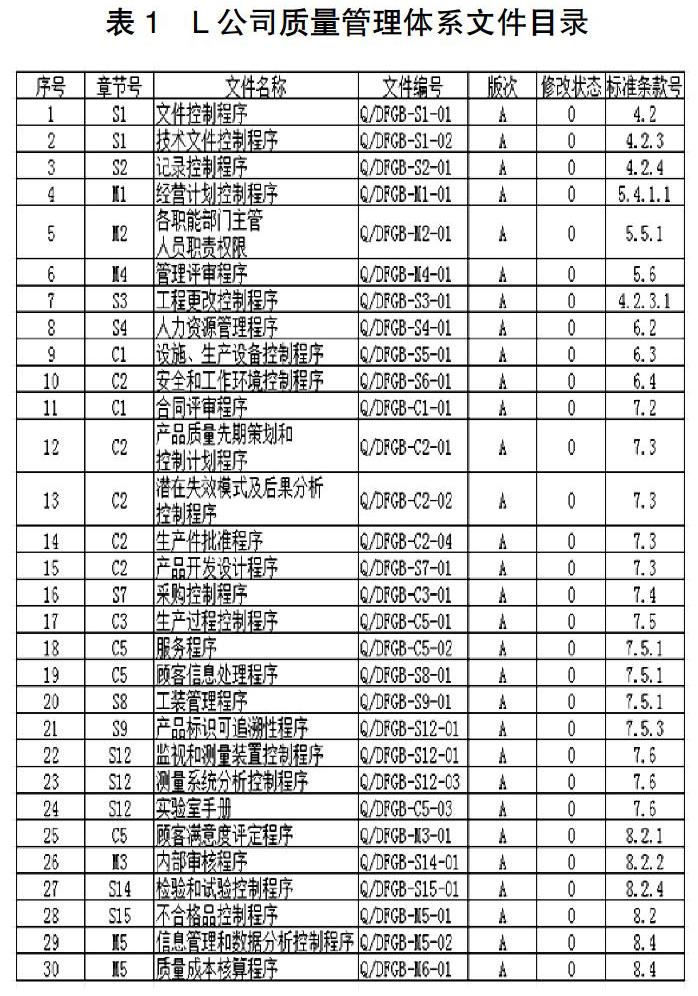

L公司質量手冊需從三個方面進行編制:1)公司要證明本企業所從事的經營活動滿足ISO/TS16949:9000《質量管理體系一汽車生產件及相關服務的組織應用ISO9001:2008的特別要求》的所有要求,沒有任何刪減。2)根據管理體系要求以及公司實際所形成的30個程序文件。3)對于質量管理體系的識別過程對其順序和關系的相關性都做了表述。

ISO/TS16949體系標準當中推薦的程序文件有七個。但是程序文件的數量還要依據公司的規模而定,L公司依據自身情況建立了30個程序文件,如表1所示:

編制作業指導書的目的是實現標準化作業,實現標準化作業的優點是:儲存經驗和技術、提高效率、降低錯誤率和培訓。L公司的作業指導書包括標準化操作(SOS)和作業要素清單(JES)兩種[6]。

4 質量管理體系的實施

4.1 產品質量先期策劃(APQP)

APQP是新產品在前期開發階段的一個重要管理工具,目的是在生產階段制定控制計劃提供準則,確保產品質量先期策劃的正確性和有效性。其所體現的理念是,產品質量的好壞不是在檢驗階段而是在設計策劃階段。所以,在新產品開發前要充分了解客戶呼聲,提前識別出過程中潛在風險并加以預防,以減少后期的變化。結合L公司的實際,APQP可分為五個階段:新產品的確定和計劃、新產品設計與開發的驗證、過程的設計與開發的驗證、新產品過程的確認、反饋與改進。L公司產品質量先期策劃有以下幾個特點:1)L公司參考的是美國三大汽車公司最新版本的APQP手冊制定的。2)成了項目小組才是項目計劃的開始。3)L公司通過高新挖人高價購買圖紙的方式大大縮短了試樣工期。4)為了保證產量和質量,L公司采購了專用設備。5)再試生產階段就要將過程流程圖、PFMEA、控制計劃文件成型以便于其他過程的開展。6)及時與客戶溝通有利于項目的推進[7]。

4.2 生產零組件批準(PPAP)

L公司編制PPAP的目的就是確定是否了解客戶工程設計記錄和規范要求,以及是否有能力按照客戶要求生產產品。L公司的生產批準程序可設計為:1)依據PPAP時間進度表及客戶要求制定進度。2)進行試生產準備。3)進行試生產。4)進行試生產能力研究,測量系統分析。5)依據客戶要求提交生產件批準程序。6)審批并進行后續處理。

4.3 統計過程控制(SPC)

SPC就是利用數據統計方法,對要檢驗的數據收集分析達到事前預防及糾正的目的。L公司想要達到長期滿足客戶需求的目的,就需要穩定過程和系統。SPC就是檢驗過程和系統是否穩定,監控并及時發現波動,降低產品不合格率。在L公司的具體應用為:在L公司零部件生產中,生產要求較高的三個工序,長度、外徑和強度進行SPC控制。采取按時抽取10組,每組20個樣本,并結合這三個工序要求計算出工序的控制上線和控制下線,連續跟蹤30天,最終確定工序的控制能力。

4.4 潛在失效模式和影響分析(FMEA)

FMEA的目的是分析新產品已經被發現的或過程當中潛在的失效模式。在頻度、嚴重度和探測度這三個維度上分析可能產生的影響和結果。L公司在對其新產品進行FMEA的結果如表2所示:

4.5 測量系統分析(MSA)

MSA是確定測量系統是否具有測量所需要的統計特性,適用于總成及其零部件測量系統的評定。測量系統變差分為五種類型:偏倚、可重復性、可再現性、穩定性以及線性。具體方法見下表[8]:

L公司編寫的《測量系統分析》手冊適用于所有符合新產品規定要求的系統。L公司的技術部和質量部分別負責測量系統分析和實施測量系統分析,APQP小組負責對能力不足的檢測單位重新評價,依據評價完畢的分析測量系統的變差來確定測量系統能否達到要求。

5 成效

在成功推行了ISO/TS16949質量管理體系之后,L公司質量管理水平和成本管理水平都有了很大程度的提升。保證了產品的品質,減少了客戶投訴次數,提升了美譽度。其具體體現在以下幾個方面:

1)管理層自上而下對體系的重視度和執行度提高明顯。在針對ISO/TS16949質量管理體系并結合L公司自身的特點,L公司建立了《季度體系交叉審核》、《制造過程分層審核》和《工藝執行監督》監督檢查機制,并有相應的作業指導和管理辦法與之相配合。這些都有效的保證了體系的嚴格執行。

2)客戶對產品的消極反饋比例大幅度下降,美譽度上升。

3)形成了客戶反饋快速響應流程和機制。L公司會在30分鐘內對客戶反饋的信息作出反應,并在一天內給出臨時補救措施,一周之內完全解決問題,并持續跟蹤。

4)標準化水平不斷提升,產品不合格率明顯下降。實施體系之后,公司推行標準化操作,規范員工的工作流程。此外,合理規劃生產節拍,持續優化工藝流程,明顯降低了產品的不合格率。

5)質量成本不斷降低。

6)產品市場份額增大,企業效益不斷提升。

6 結語

ISO/TS16949質量管理體系作為在汽車及其相關零部件行業都認可的標準,是值得在全行業推廣的質量管理體系。本文以L公司為例,研究和分析了ISO/TS16949質量管理體系在L公司從構建、運行、改進的整個過程。對于促進體系標準的不斷更新和發展具有重要意義。同時對于L公司管理水平的提升,持續發展和降本增效是十分有利的,成功的實施經驗更是對汽車行業提供了參考和借鑒的意義。

參考文獻

[1] 張小海,薛揆.質量管理體系中的過程及過程方法[J].企業經濟, 2012,31(10):76-78.

[2] 李克.面向TS16949的項目管理研究與實現[D].華中科技大學, 2009.

[3] 郭艷坡.ISO/TS16949質量管理體系在S公司的應用研究[D].河北科技大學,2015.

[4] 李景基.基于ISO/TS16949的S公司質量管理體系改進研究[D].華東理工大學,2016.

[5] 王濤.ISO/TS16949質量管理體系在壓縮機制造行業的應用研究[D].天津大學,2012.

[6] 胡韶輝.ISO/TS16949在S公司汽車零部件生產中的應用[D].西南交通大學,2010.

[7] 白黎,杜蕊.質量管理自評模型的實證研究[J].企業經濟,2013,32 (02):52-56.

[8] 劉璇.企業應用ISO/TS16949的特殊要求[J].企業改革與管理,2011(8),19-20.