基于SMR170體模磁共振質量控制線性度自動測算程序設計

梁永剛,付麗媛,陳堅,黃志峰,熊暉,李良杰,鐘群,肖慧,許尚文,陳自謙,2

1.聯勤保障部隊第900醫院(原南京軍區福州總醫院)放射診斷科,福建福州350025;2.廈門大學附屬東方醫院放射診斷科,福建福州350025

引言

為了確保磁共振成像(Magnetic Resonance Imaging,MRI)設備參數準確、可靠及良好的運行狀態,就需要定期對其進行質量控制檢測[1-4]。MRI系統構成復雜,影響MRI影像質量的因素很多,對整個MRI系統進行全面測試十分困難,所以用戶僅進行常規參數進行檢測[5-6]。線性度是MRI系統質控檢測必檢的參數之一,又稱為幾何畸變,是描述MRI系統所產生的圖像變形程度的參數,體現了MRI重現物體幾何尺寸的能力。圖像的線性度不好,即所得圖像有幾何扭曲,就不能真實反映成像物體的幾何結構[7-8]。

線性度的檢測需要經歷體模掃描和參數評估兩個階段,采用體模進行質量控制檢測時,真正費時費力的不是體模掃描本身,而是后續的線性度參數計算評估。線性度參數計算與評估所需時間會受檢測操作人員經驗程度的影響[9-11],結果也會隨檢測者不同因人而異,部分受到主觀影響。為了最大程度提高效率,同時去除不同檢測人員帶來的主觀影響,本研究基于SMR170體模設計了自動測量線性度系統,以期實現對MRI質量控制的線性度參數進行自動、客觀的評價。

1 材料與方法

1.1 檢測體模及受檢設備

采用Magphan SMR 170性能測試體模,該體模由美國體模實驗室研制,內部加注硫酸銅溶液。受檢設備為Siemens Trio 3.0 T MRI(德國西門子公司制造),2008年10月投入使用。

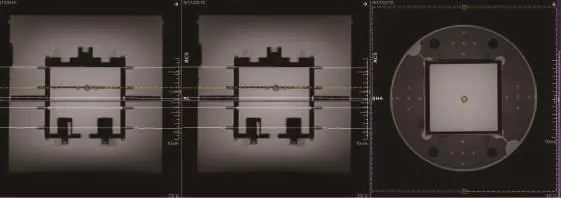

1.2 體模掃描方法及參數

將體模穩定置于安裝好的頭線圈內,并使用水平儀檢查左右、前后水平,將激光燈對準體模中心后送入磁體等中心位置,靜置5 min后進行掃描。首先進行三平面定位像掃描,然后在所得的三平面定位像上確定對體模軸位圖像的掃描位置層面,從上到下依次為1~5層(圖1)。掃描采用自旋回波成像脈沖序列 (Spin-Echo,SE),TR=500 ms,TE=30 ms,FOV=24 cm×24 cm,Matrix=256×256,激勵次數為 1次,單層掃描層厚為5 mm,接收帶寬為156 Hz/pixel。

圖1 在三平面定位像上確定對體模軸位圖像的掃描位置和層數示意圖

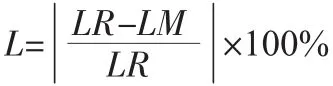

1.3 線性度計算方法

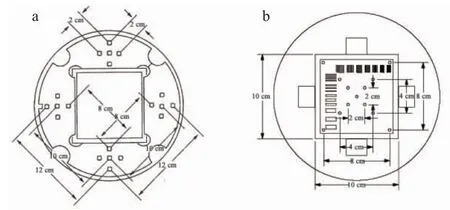

圖2 SMR170體模空間線性度測量示意圖

1.4 線性度自動測量軟件實現方法

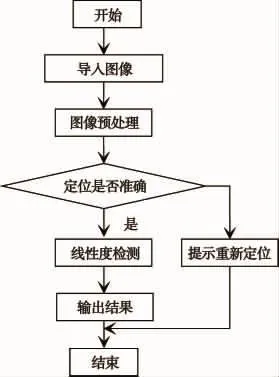

本自動測量系統基于Matlab 2012b平臺進行編寫,可對DICOM格式的文件進行解析與處理,能夠詳細的獲取掃描參數。通過Matlab圖像處理,自動測算出線性度參數,并輸出結果。系統框圖如圖3所示。

圖像預處理:結合SMR170常規檢測方法,發現要計算線性度等參數,必須先對圖像中特征區域進行提取。通過對圖像進行分析,發現體模中央區域除體模四個支撐柱處為低信號外,整體信號強度遠遠高于周圍背景區域,可利用自動獲取閾值的方法進行圖像二值化。選取二值化圖像中心點作為種子點進行區域生長,并用合適的參數進行膨脹腐蝕,使得圖形邊緣平滑規則,可以得到圖像中心的高信號方形區域,然后采用Hough直線檢測,通過Matlab直線檢測相關函數Houghlines,可以得到檢測出的四條直線的極坐標表示以及每條直線經過的兩點,根據這些參數,求得直線在圖像笛卡爾坐標系中的斜率K,作為后續部分相關參數的提取的基礎。同時,由于SMR170體模為圓柱體,在擺放時可能會有旋轉角度偏差,通過K值可以對允許偏差范圍內的圖像進行校準,而不必放棄圖像重新掃描。

圖3 線性度自動測算系統框圖

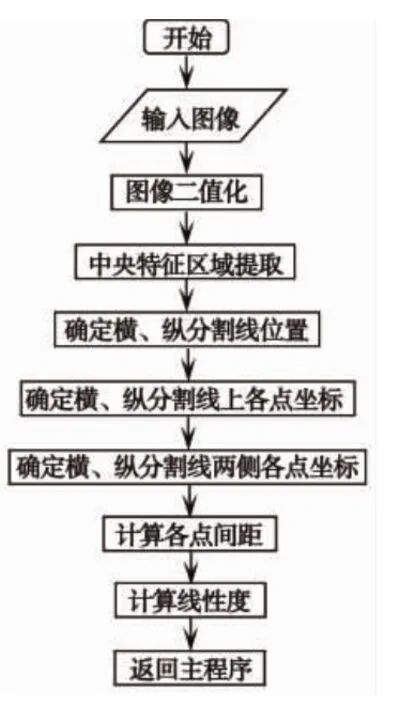

SMR170體模軸位圖像第三層和第四層圖像均可用于線性度的檢測,但由于第四層中還存在空間分辨率的測量部件,圖像成分較為復雜,不易對線性度檢測部件單獨提取,因此選取第三層圖像進行檢測。將圖像視為一個大的矩陣,只需確定線性度測量部件的各小圓點在矩陣中的坐標位置,即可求出各點間的兩兩間距,與間距的相應標準值作比較并代入公式,即可求得線性度,實現流程如圖4所示。

圖4 線性度測量實現流程

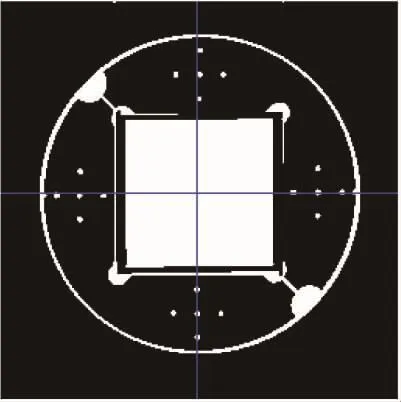

根據圖像中央方形特征區域相關參數,可以得到其中心坐標,從而得到如圖5所示的橫縱兩條直線,沿著兩條直線提取二值圖中對應位置的行與列,并分別對其求一階導,如圖6所示的位置特征圖。

圖5 第三層圖像二值圖

圖6 位置特征圖

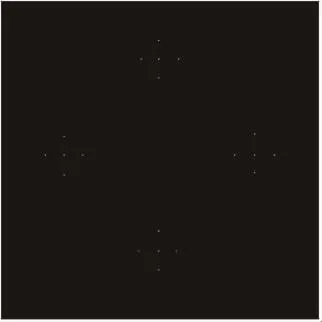

原二值圖上高低信號變化時在特征圖中就會出現1或-1,則通過一組1和-1,求其位置中點,即可確定原圖中一個小圓點的位置。

原圖中縱向為x方向,橫向為y方向。以橫向為例,特征圖中從左至右、從右至左2~4組1和-1分別可以確定橫向特征線穿過的6各點的y坐標,其x坐標由特征線本身確定,然后分別以左側和右側第二個點的y坐標作縱向特征線,類似地求出上下兩點的x坐標,其他小圓點坐標也可以用類似方法求出,得到小圓點坐標如圖7所示。

圖7 小圓點提取位置示意圖

在得到所有圓點坐標后,根據體模使用說明,求出標準距離為2、8、10、12 cm的圓點間的圖上測量距離,代入公式即可求得線性度。

1.5 統計學處理

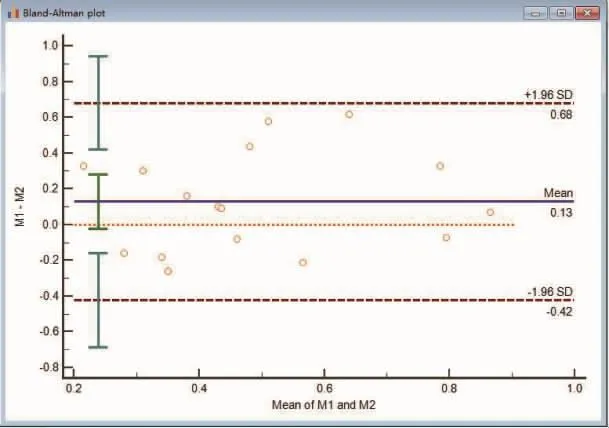

采用Bland-Altman統計學方法對手工測量和自動測量兩種方法的一致性進行統計分析,以測量結果差值為縱軸,以兩種方法計算結果的均值為橫軸,繪制出散點坐標圖,并標出95%一致性界限,通常當圖中位于區間內的點占到95%以上且不超出專業上可接受的臨界值范圍時,則認為兩種檢測方法的一致性滿足相互替代的要求[12-13]。

2 結果

以某次基于SMR170體模的MR設備質量控制得到的第4層圖像作為檢測對象,根據圖2a所示對體模2、8、10、12 cm的圓點間的距離進行測量,采用手工測量和自動測量兩種方法對線性度進行測算,每個距離測量四次,并繪制Bland-Altman圖,見圖8。手工測量和自動測量兩種方法對線性度測量得到的數據均位于一致性界限范圍內(-0.42%,0.68%),兩種方法的一致性較好,可相互替代。

圖8 Bland-Altman圖

3 討論

國內關于MRI設備質量控制檢測規范中所采用的體模多數為SMR170體模,采用該體模可實現信噪比、均勻度、層厚、線性度、空間分辨率和低對比度分辨率等重要參數的檢測與評估,線性度是不可或缺的MRI系統質控檢測必檢參數之一[14-16]。

目前線性度的測算多采用手工測算,這種方法的缺點是效率低下,且易受操作人員測量習慣及主觀影響,如果一直是同一人進行評估,其連續評估結果具有較好的連續性與一致性,有利于多次檢測結果對比。如果每次測量均不是同一人,則測量結果有可能出入較大,不利于前后對比。為了有效解決此問題,本研究在Matlab平臺上,設計了基于SMR170體模MRI質量控制檢測的線性度自動測量程序,實現了對MRI質量控制的線性度參數進行自動測量,大幅縮短檢測結果分析時間,提高了工作效率,同時對結果的評判更加客觀準確,減少了不同檢測人員的主觀差異。

在系統編寫完成后,對某次基于SMR170體模的MR設備質量控制檢測得到的圖像進行了測試,分別采用手工測量和自動測量對線性度進行測量,并采用Bland-Altman統計學方法對手工測量和自動測量兩種方法的一致性進行統計分析,發現采用兩種方法對線性度測量得到的數據均位于一致性界限范圍內,兩種方法的一致性較好,可相互替代。

在程序運行中發現,如果線性度測量層面的圖像有偽影,往往會造成圖像識別出現錯誤,同時導致了錯誤的測量結果,因此要想確保結果準確,必須在掃描體模的過程中做好質量保證,確保測量線性度層面圖像沒有偽影。同時,本研究也存在一些需要改進和提高的方面,在確保質量控制圖像本身的準確性方面,本研究采用軸向定位像中的局部特征元素進行比對來判定圖像定位是否準確,然后在檢測圖像通過中央特征區域參數提取,來判斷體模是否有旋轉偏差。這種判定方法存在一定局限性,應當對體模的多個層面掃描后分析圖像,得到更多的評判條件以確保圖像定位的準確性。

另外,無論是手工測算還是自動測量,由于缺乏“金標準”,因此關于測量的精度仍存在一些爭議,為此,一方面需要在測量過程中做好質控,另一方面需要通過長時間定期檢測建立設備運行基線,以基線及檢測規范為參考標準,進一步驗證測量的精確度。在大多數情況下,通過圖像預處理,可以獲得圖像中期望的圖像點或圖像像素。但是由于圖像數據質量較差或者檢測程序存在缺陷等原因,可能存在點或像素缺失等情況,此時可以考慮采用其他算法,如基于標準Hough變換的圓檢測算法或者隨機Hough變換,從而保證參數檢測準確性[17]。最后,系統還未進行大批量多次的性能測試,未來應該擴大測試范圍,進一步確定系統的可靠性。