660MW機組中壓聯合汽閥卡澀問題分析及處理

劉振江

摘要:針對某660MW機組中壓聯合汽閥卡澀問題,通過對卡澀位置、閥門結構、材質、關鍵間隙尺寸等因素的分析,指出該超超臨界機組所選材質抗氧化性能差和閥套設計工藝缺陷引起閥門卡澀的主要原因。該廠3、4號機于2019年進行部件材質升級和工藝改造,改造后的運行結果表明,閥門實際開度和指令跟隨度好,運行近一年未發(fā)生卡澀現象。本次改造有效的解決了閥門卡澀問題,該方法對同類型機組的卡澀治理問題具有重要參考意義。

關鍵詞:中主閥;中調閥;卡澀;間隙;材質

1背景

汽輪機汽門卡澀是火電廠常見故障之一,危害極大。本文對某電廠660MW汽輪機中聯門卡澀原因進行分析,判斷出閥門卡澀原因。汽門卡澀可能造成機組無法正常啟動,引起機組無法正常帶負荷運行,或機組突然甩負荷時無法快速關閉,造成汽輪機飛車重大安全事故。某廠3、4號機運行過程中,頻繁出現中壓聯合汽閥卡澀問題,機組存在重大安全隱患,通過分析原因并制定改造方案,中壓聯合汽閥卡澀缺陷得到有效治理。

2設備情況簡介

某廠3、4號機為東方汽輪機有限公司生產的N660-25/600/600型號汽輪機,汽輪機型式為超超臨界壓力、一次中間再熱、單軸、三缸四排汽、雙背壓、凝汽式。機組布置2臺中壓聯合汽閥,高溫再熱蒸汽經汽輪機中壓聯合汽閥分為兩路進入汽輪機中壓內缸,經過導管進入汽輪機噴組膨脹做功。中壓聯合汽閥由中主閥和中調閥組成,二者共用一個閥座,從汽流方向看,蒸汽先后流經中主閥、中調閥后進入中壓缸,二者為串聯布置。每個中主閥和中調閥均設置獨立的操縱機構。

3閥門卡澀情況描述

3、4號機組于2011年投產,機組投運后,中壓聯合汽閥多次出現卡澀情況,統計2018年1月-2019年5月,就出現11次中聯門卡澀情況,嚴重影響機組安全運行。主要問題如下:1)中主門打閘停機后閥門卡澀開度范圍為5%-10%;2)中調閥在閥門活動試驗或停機過程中,多次出現卡澀,調閥卡澀開度范圍多集中在4%-14%,期間一次出現中調閥打閘停機后卡在93%開度未關閉。電廠針對上述情況,運行中進行如下改進措施:1)加強卡澀汽門的活動試驗頻率;2)適當降低再熱蒸汽溫度后,閥門活動試驗再進行,利用閥桿、襯套膨脹系數差,減少配合間隙過小引起的卡澀。進行上述工作后,汽門卡澀情況得到一定的緩解,但是部分卡澀缺陷仍未得到解決。

4 閥門卡澀原因分析

調速汽門卡澀一般可能存在的原因如下:1)操縱機構動作不正常,主要原因包括:油質不合格、伺服閥動作不正常、油動機盤式卸載閥因異物或密封件損壞無法建立安全油壓、油動機活塞桿卡澀、操縱作各活動關節(jié)部位卡澀等原因[1]。2)汽門閥體自身各配合部件存在卡澀。

電廠通過如下工作排除閥門操縱機構存在問題:1)閥門活動試驗出現卡澀情況時,對卡澀汽門進行反復活動,可改善閥門卡澀情況;2)通過對卡澀閥門進行快關,可解決部分閥門卡澀情況;3)通過降低蒸汽溫度,閥門卡澀情況得到改善,再配合前2項方法,可解決大部分卡澀情況;4)汽輪機打閘機組冷卻一段時間后,卡澀閥門多次出現自動關閉到位的情況;5)對機組EH油系統進行了大流量清洗,更換EH油、及伺服閥,未解決閥門卡澀問題;6)將油動機與閥桿聯軸器拆開后,單獨活動油動機動作正常。通過上述現象可判斷操縱機構不是中聯門出現卡澀的原因,且閥門卡澀情況與設備溫度存在聯系。針對上述情況,結合設備結構、加工工藝、設備材質,對閥門卡澀的原因進行分析如下:

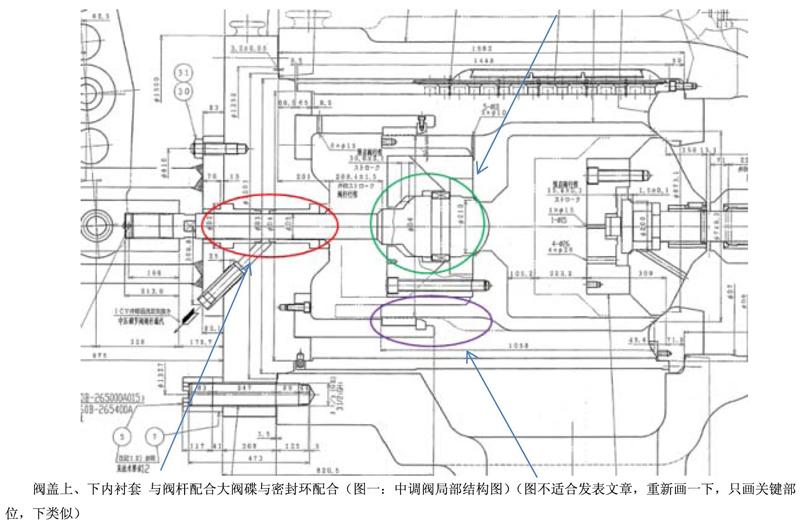

1)根據卡澀位置,結合中調閥結構形式,調節(jié)閥門卡澀開度范圍在87%-97%。為大閥位卡澀,相關部位為:閥蓋內襯套、大閥碟與密封環(huán)配合面;閥門卡澀開度范圍在4%-14%,為小閥位卡澀,為預啟行程范圍內,相關部位為:閥蓋內襯套、閥桿大頭端與預啟閥蓋配合內孔、銷與鍵槽配合部位。如圖一所示:

2)根據卡澀位置,結合中主閥結構,中主門卡澀開度范圍為5%-10%,為小閥位卡澀,為預啟行程范圍內,相關部位為:閥桿襯套、閥桿與卡環(huán)配合、卡環(huán)與止動環(huán)配合、止動環(huán)與閥桿、銷與銷孔、銷與鍵槽配合部位。如圖二所示:

3)根據設備結構、加工工藝、材質、運行工況,綜合分析上述閥門配合部位卡澀原因如下:

a)中聯大閥蓋與調節(jié)閥桿配合的襯套、中主門與閥桿配合的襯套均為鑲嵌分層結構的襯套,閥門的閥桿襯套設計為雙層結構,內層為司太立合金薄壁筒,筒長?。內層薄壁筒外層襯套過盈裝配,加工配合精度要求高,不易控制,襯套外的部件與襯套間也是過盈配合,在兩層過盈裝配的情況下,襯套在長時高溫運行后,內襯套在交變熱應力的作用下極易產生變形,使其與閥桿局部配合間隙變小,引起閥門卡澀。結構如圖三所示:

b)電廠3、4號機為2011年投運機組調節(jié)閥碟、閥蓋的材料選用的是2Cr12NiMo1W1V,(此材料本身的抗氧化性還可以,只是在超過566℃后抗氧化性下降)其抗氧化性相對于F91、F92材質的閥芯件較弱。在機組長期運行后,調節(jié)閥碟、閥蓋表面因氧化的原因,導致其與閥套、閥桿的配合間隙減小,引起閥門卡澀。

5 閥門卡澀治理方法如下

根據上述分析,電廠利用4號機組C修窗口對中聯門進行檢修,制定如下改進措施:

1)完善加工工藝,由于原襯套結構為鑲嵌分層式結構,熱態(tài)運行下存在變形問題,加工工藝改為采用噴焊一體的襯套的工藝。優(yōu)化前、后的襯套結構如圖四:

電廠本次檢修對4號機中調門大閥蓋上、下襯套進行材質升級后,將司太立合金內襯套加工工藝升級為噴焊一體化結構。

2)原部分部件設計材質的高溫抗氧化性較弱,在高溫條件下一產生氧化皮,因此把相關材質升級為高溫抗氧化性更好的F91、F92、GH901。(相關材質應介紹)

6 間隙調整

根據升級后材質膨脹系數優(yōu)化各部件冷態(tài)安裝配合間隙。具體計算方法如下:

根據熱態(tài)膨脹量計算公式:δ=ξ×△t×d(這個是自由膨脹間隙,套筒應該是受限膨脹),

材質升級后,兩種材質膨脹量差:δ2-δ1=(ξ2-ξ1)×△t×d。根據上述計算方法,可以算出升級材質后,尺寸不變的情況下,熱態(tài)工況下新的熱態(tài)間隙(最好有數值)。

根據安裝冷態(tài)間隙=熱態(tài)間隙+配合部件因膨脹減少的間隙,重新制定冷態(tài)安裝間隙。

中調閥各冷態(tài)配合間隙如圖五所示:

b)中調閥零部件更換前后熱態(tài)裝配間隙數據對比(表三):數據對應上圖位置。

3)中主閥各冷態(tài)配合間隙如圖六所示:

a)中主閥冷態(tài)裝配間隙數據(表四):數據對應上圖位置。(沒必要過盈配合的間隙尺寸)

b)中主閥零部件更換前后熱態(tài)裝配間隙數據對比(表五):數據對應上圖位置。

7效果

通過上述處理,機組重新啟動運行后,4號機中聯門工作正常,汽門卡澀安全隱患得到處理。具體見圖七、圖八所示:

8結論及建議

通過上述的研究和分析,得出以下結論

1)中聯門的卡澀主要由以下兩點原因造成:(a)由于閥門關鍵間隙處材質選用了2Cr12NiMo1W1V,該材料在高溫下抗氧化性能較差,容易造成氧化皮增厚,導致關鍵間隙尺寸減小,(b)閥桿套加工工藝采用分層過盈配合,內層薄套筒變形導致間隙變小。

2)通過材料升級和工藝改進可以有效解決閥門卡澀問題,本文通過中聯門卡澀問題的處理,為其他同類型機組類似問題處理提供參考經驗。

[1] 寇德林, 史文玎, 程晨. 600 MW機組調速系統常見故障分析及處理對策[J]. 山西電力, 2017, (02): 51-54.

[2]胡明.汽輪機調門卡澀原因分析及防范改進措施.科技信息,2013(5)

[3]劉平,呂鵬飛.高壓主汽門及調門卡澀的原因分析與防范措施[J].華電技術,2011(7)

[4]付忠廣.電廠汽輪機運行與事故處理[M].北京:中國電力出版社,2007

[5]朱玉慶.汽輪機主汽閥卡澀原因分析及預防措施[J].熱力發(fā)電,2007(1)

[6]郅東.工業(yè)汽輪機速關閥的故障探析及防范措施[J].電力建設,2011(2)