燒結煙氣脫硫-除塵-脫硝系統流場模擬及結構優化

曹博文,錢付平,劉 哲,王來勇,徐 兵,黃乃金,吳 昊

(1.安徽工業大學 建筑工程學院,安徽 馬鞍山 243032; 2.安徽威達環保科技股份有限公司,安徽 合肥 230041)

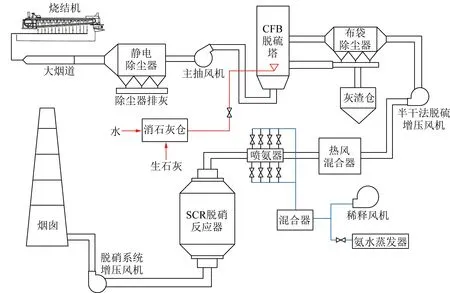

近年來工業化的高速發展,化石燃料的大量燃燒,導致大氣環境污染問題日趨嚴重。燒結煙氣含有SO2,NOx,HF,CO,二噁英,粉塵等多種污染物,其中粉塵與SO2排放量分別占鋼鐵生產總排放量的20%與60%左右[1-3]。2019年生態環境部等五部委聯合印發的《關于推進實施鋼鐵行業超低排放的意見》明確規定:燒結煙氣中顆粒物、二氧化硫、氮氧化物排放質量濃度分別不高于10,35,50 mg/m3。因此,燒結煙氣的治理是鋼鐵行業實現減排指標的關鍵[4]。如圖1所示,脫硫-除塵-脫硝系統用于處理燒結煙氣中SO2,NOx及粉塵,使之滿足燒結煙氣的排放標準。燒結煙氣進入脫硫塔及除塵器完成脫硫及除塵后,再與加熱后的高溫煙氣混合成180 ℃左右的煙氣,進入選擇性催化還原(Selective Catalytic Reduction,SCR)脫硝反應器完成脫硝反應,脫硝后的潔凈煙氣由煙囪排入大氣。

目前,國內外有大量研究者利用數值模擬技術分別對脫硫塔、除塵器以及脫硝反應器進行單體研究。魏星等[5]對循環流化床脫硫塔氣固兩相流場進行數值模擬并且在所建立的數值模擬平臺上對提高流場均勻性的方案進行了嘗試、比較和篩選。文獻[6-7]對濕法煙氣脫硫塔內流動、傳質特性以及化學反應過程進行數值模擬。AROUSSI等[8]對單濾筒過濾時粉塵顆粒的運動特性進行數值模擬研究,并通過實驗對模擬結果進行驗證。PARK等[9]研究了布袋除塵器的過濾速度對壓降的影響并且得到預測不同高度長袋除塵器的初始壓降方程,文獻[10-11]分別對除塵器內氣固兩相流動與不同袋室結構下除塵器內部流場進行數值模擬。文獻[12-13]對SCR脫硝系統進行數值模擬與工程驗證并對氨氣濃度均勻性進行優化。脫硫-除塵-脫硝系統“一體化模擬”能夠考慮不同單體結構前后流場之間的影響,較高程度還原工程的實際情況,但是相關數值模擬研究較少。

筆者對脫硫-除塵-脫硝系統的流場進行一體化數值模擬,分析其可行性與計算成本;基于正交試驗對影響系統流場均勻性的因素進行分析并得出最優組合;通過對比改進前后系統流場的均勻性,為實際工程設計提供一定的技術指導。

1 數理模型的建立

1.1 物理模型

如圖1所示,燒結煙氣的脫硫-除塵-脫硝工藝是多設備相互配合的系統工程。本文所進行的流場模擬針對煙氣處理設備,即:脫硫工藝中的循環流化床部分(不考慮消石灰倉中的混合和脫硫塔中的返灰過程),除塵工藝中的布袋除塵器部分,脫硝工藝中的SCR脫硝反應器部分(不考慮氨水蒸發器中的混合過程)。

圖1 脫硫-除塵-脫硝系統Fig.1 Desulfurization-dust removal-denitrification system

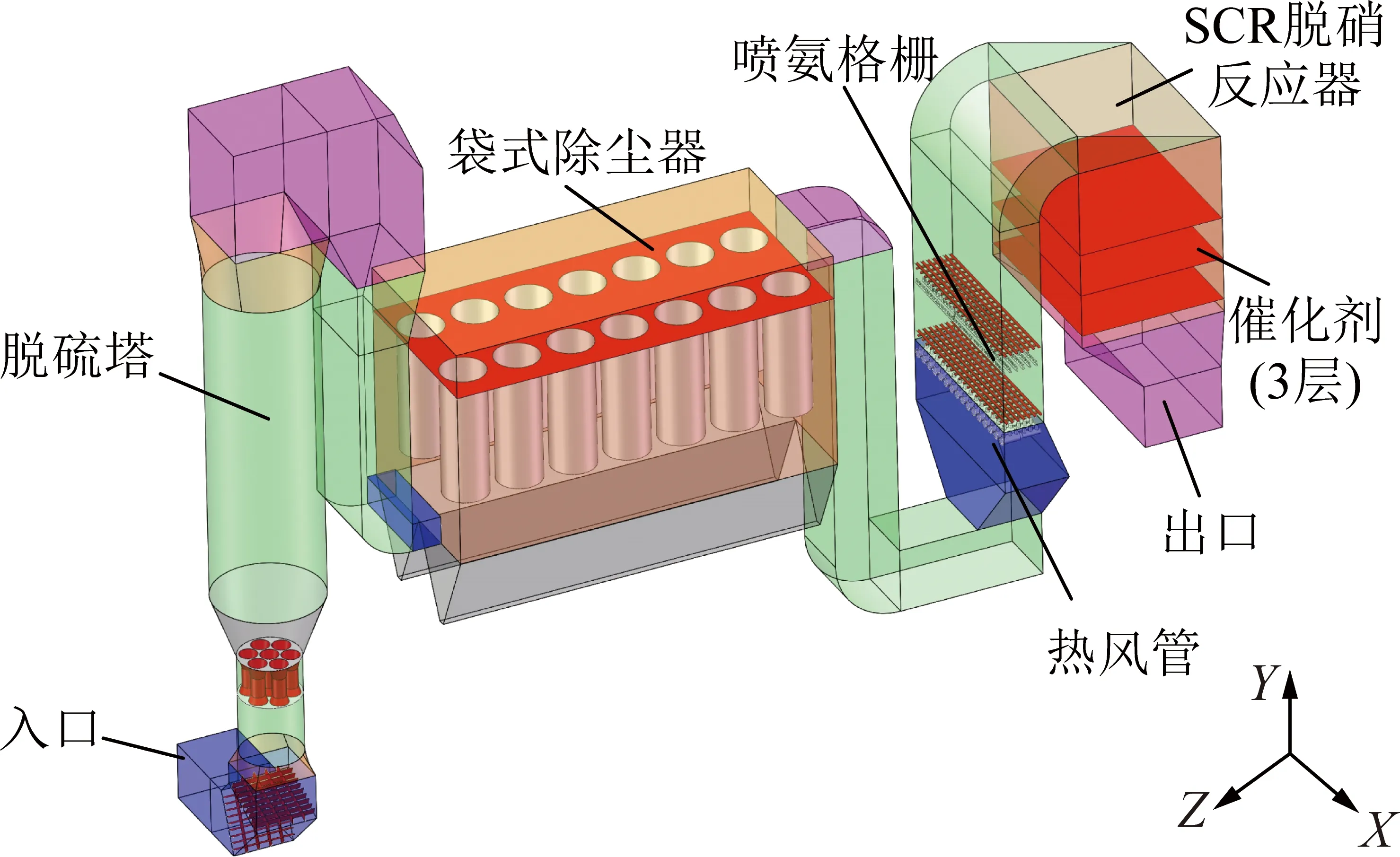

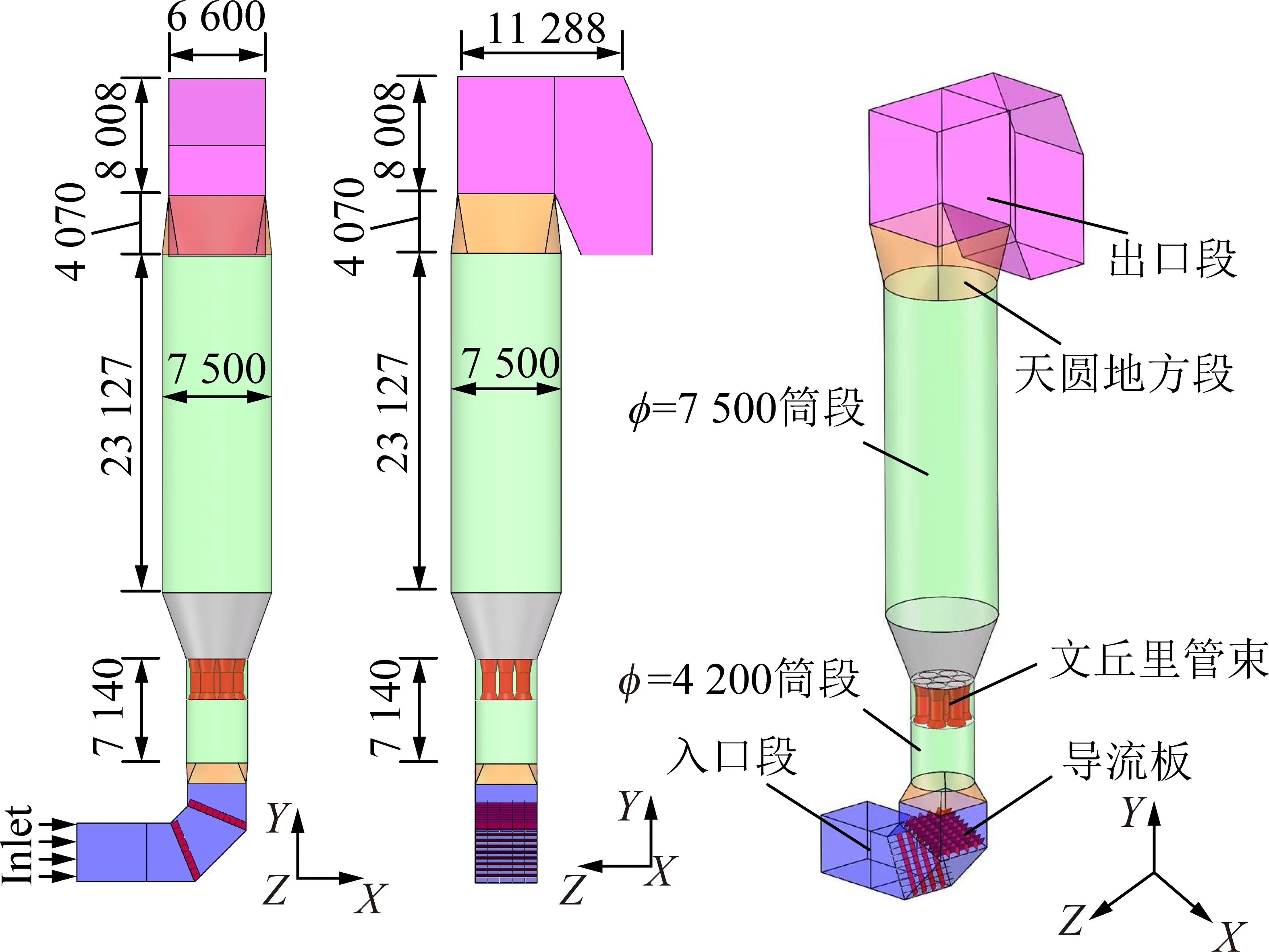

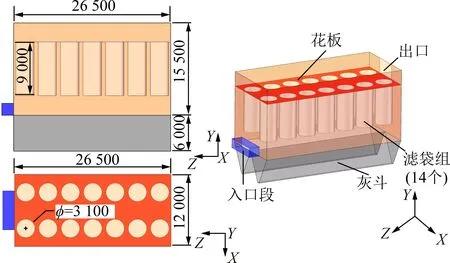

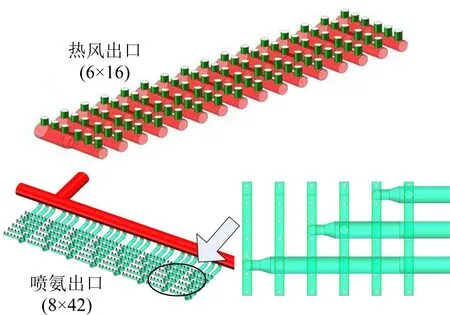

如圖2所示,本研究模擬對象為某燒結機煙氣脫硫-除塵-脫硝系統。如圖3所示,脫硫塔總高為50 m,主床體直徑為7.5 m,燒結煙氣從脫硫塔入口進入,經文丘里管束后送入主床體;如圖4所示,袋式除塵器箱體結構尺寸為26.5 m×12.0 m×15.5 m(長×寬×高),灰斗高為6 m,內部布置14個濾袋組,每個濾袋組由375個濾袋條(直徑為160 mm,高度為9 000 mm)組成;SCR脫硝反應器主要由熱風管,噴氨格柵(Ammonia Injection Grid,AIG)以及催化劑組成。熱風管和噴氨格柵的結構與布置如圖5所示,共計16排熱風管,每排熱風管設有6個熱風出口,噴氨格柵分為8個區域,每個區域設有42個噴氨出口。

圖2 系統結構(原方案)Fig.2 System structure diagram(original plan)

圖3 脫硫段結構Fig.3 Desulfurization section structure

圖4 除塵段結構Fig.4 Dust removal section structure

圖5 噴氨格柵和熱風管結構Fig.5 AIG and hot air duct structure

1.2 數值計算模型

1.2.1氣相控制方程

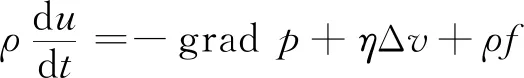

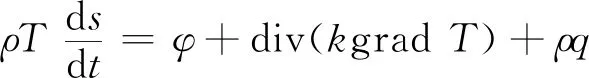

采用歐拉法對脫硫-除塵-脫硝系統內的氣相流進行數值模擬。假定系統內的流體為黏性不可壓縮流體,計算時采用Realizablek-湍流模型[14-15],氣相控制方程為

divu=0

(1)

(2)

(3)

式中,u為流體速度,m/s;ρ為流體的密度,kg/m3;p為壓強,Pa;t為時間,s;η為流體的動力黏度,Pa·s;f為單位質量流體所受的質量力,N/kg;s為流體的熵,J/(kg·K);T為溫度,K;Φ為耗損函數,W/m3;k為熱傳導系數,W/(m·K);q為單位時間內傳入單位質量流體的熱量分布函數,W/kg。

1.2.2組分運輸模型

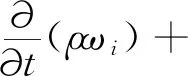

SCR煙氣脫硝反應器中流動介質含有煙氣與氨氣兩種不同的組分,因此采用組分輸運模型[16-17],控制方程為

(4)

式中,ωi為組分i的濃度;Ji為組分i的擴散通量;Ri為組分i的化學反應速率;Si為源項導致的額外產生速率。

因為模擬中只考慮氨氣與煙氣的混合,不考慮物質之間的化學反應,故Ri=Si=0。

1.2.3濾袋與SCR催化劑計算模型

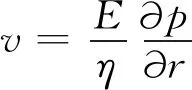

除塵段中每個濾袋組的眾多濾袋條被簡化成直徑3.1 m和高9 m的濾袋[18]。濾袋表面采用多孔階躍邊界條件,無紡針刺氈濾料作為滲流壁,其壁面滲透系數為6.5×10-11m2,厚度為2 mm,壓力階系數為0[19]。根據達西公式可確定內部徑向流動方程:

(5)

式中,v為徑向流速,m/s;E為多孔滲透系數,m2;r為徑向距離,m。

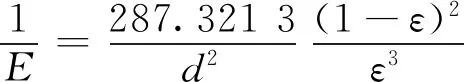

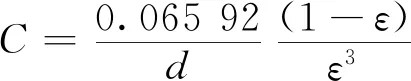

脫硝反應器中采用的蜂窩式SCR催化劑厚度為1 000 mm,孔隙率為71.8%,催化劑的小孔的直徑為440 mm。采用多孔階躍邊界條件,多孔介質滲透率為3.17×10-7m2,壓力階躍系數為11.4(1/m),計算公式[20]為

(6)

(7)

式中,d為催化劑的小孔直徑,m;ε為多孔介質孔隙率;C為壓力階躍系數,1/m。

1.2.4 數值計算方法與邊界條件設置

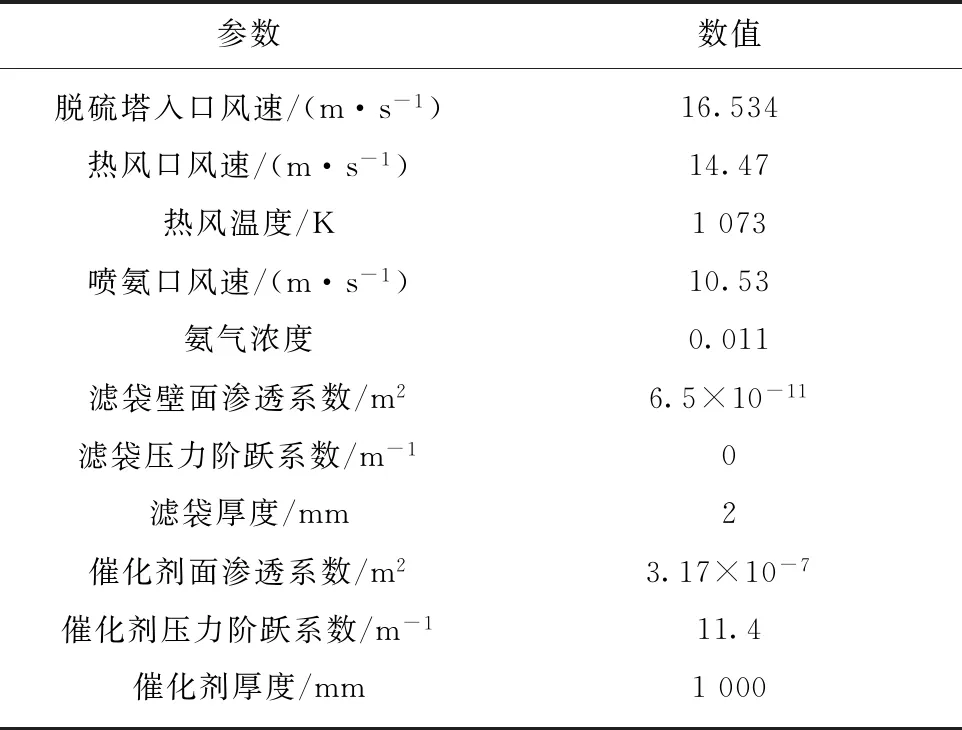

采用穩態3D分離隱式解算器,控制方程(1)~(4)采用有限體積法進行離散,通過壓力-速度耦合方程的SIMPLE算法求解離散方程組,對流項離散選取二階迎風離散格式。采用速度入口邊界條件、自由出流邊界條件和多孔階躍邊界條件,各壁面均設為無滑移壁面[21]。數值模擬計算所需具體參數見表1。收斂判別標準為:殘差值達到并穩定在10-3以下且出口氨氣濃度平均值波動低于5%。

表1 計算參數Table 1 Calculated parameters

1.3 網格無關性驗證

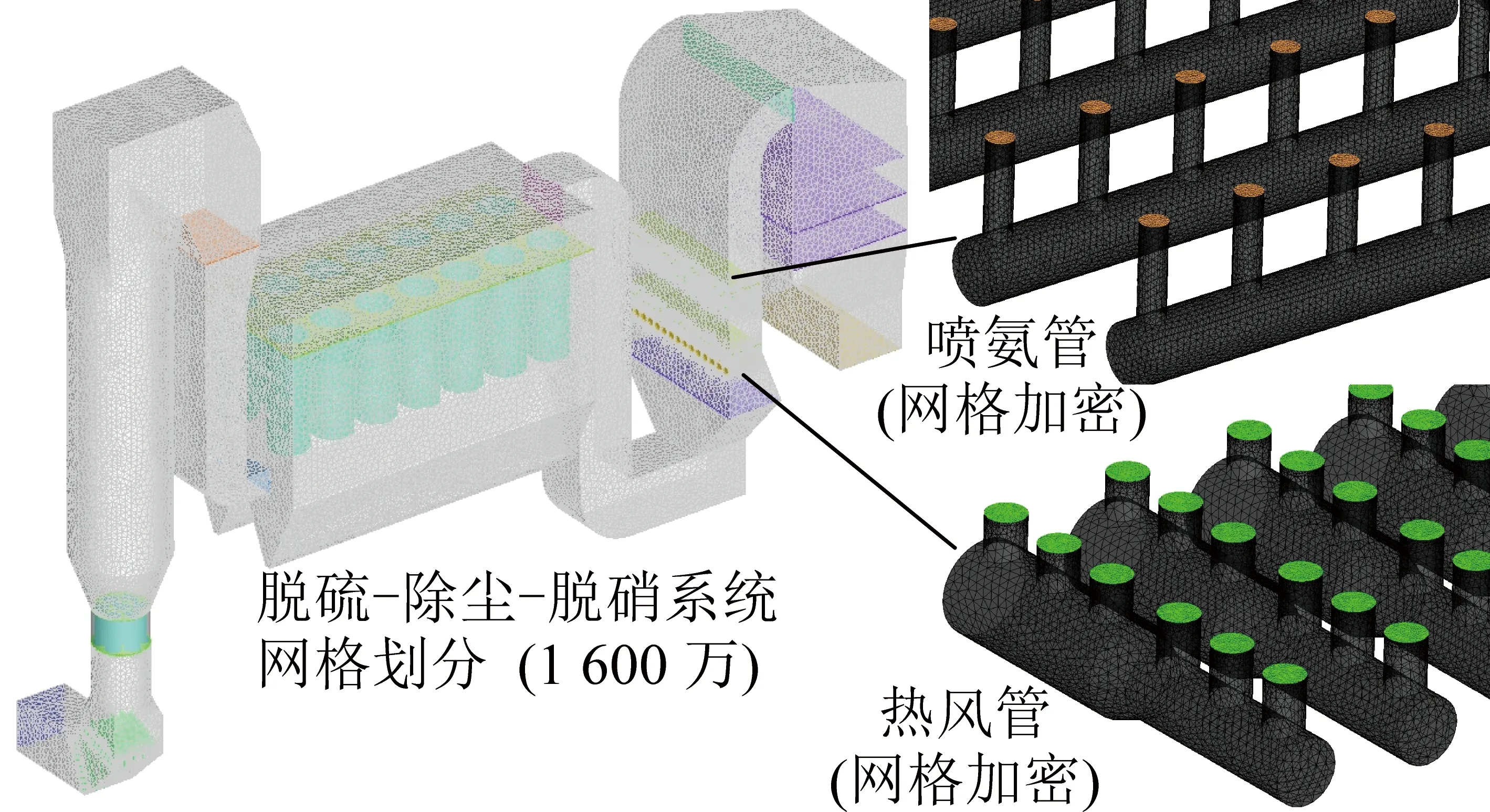

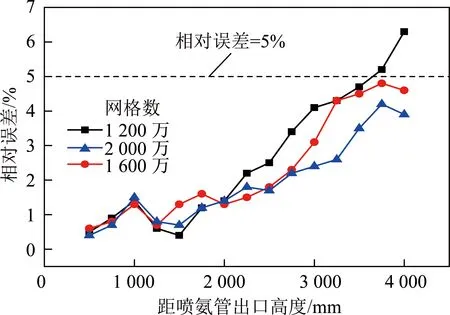

為了排除網格數量對數值計算準確性的影響,對脫硫-除塵-脫硝系統進行網格無關性驗證,利用ICEM CFD劃分非結構化四面體網格實現計算域離散,并對噴氨管道與熱風管道等處進行局部加密(圖6),平均網格質量約為0.766。以2 200萬為基準計算脫硝系統不同高度截面氨氣平均濃度相對誤差,數量1 200萬,1 600萬,2 000萬 3種網格相對偏差對比如圖7所示,可知網格數量達到1 600萬后各截面相對誤差均低于允許偏差5%,因此最低選取1 600萬網格作為計算網格。

圖6 系統及內部組件網格劃分Fig.6 Meshes of system and internal component

圖7 脫硝系統不同高度氨氣平均濃度相對偏差Fig.7 Relative deviation of average concentration of NH3 at different heights of denitrification system

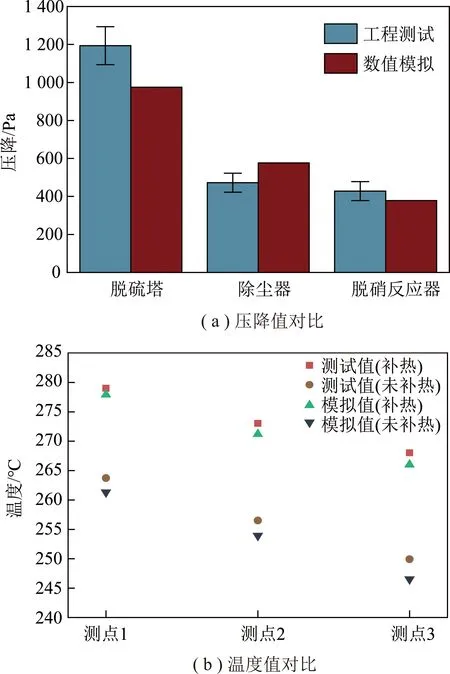

1.4 數值模擬準確性驗證

為驗證數值計算模型的有效性,本文將數值模擬結果與工程數據進行對比。圖8(a)為脫硫塔、除塵器和SCR脫硝反應器數值模擬壓降值與工程測試壓降值的比較結果。針對脫硫段,壓降選取為文丘里管束入口處與脫硫塔出口處之間的全壓差,壓降的數值模擬結果為975.3 Pa,工程測試數據為1 193.6 Pa。在實際運行工況中,由于在文丘里管出口附近向床內噴入脫硫劑,會增大脫硫塔主床體壓降。但脫硫塔內顆粒濃度相對較稀,在氣固兩相流模擬中通常采用的是單相耦合方法,即僅考慮氣相場對顆粒相的作用,而忽略顆粒相對氣相場的影響。因此未考慮顆粒相,對脫硫塔內流場分布特性影響不大;針對除塵段,壓降選取為除塵器進出口的全壓差,壓降的數值模擬結果為576.3 Pa,工程測試數據為472.5 Pa,模擬結果與工程測試結果吻合度較高;針對SCR脫硝反應器,壓降選取為脫硝反應器第1層催化劑處與反應器出口之間的全壓差,壓降的數值模擬結果為378.3 Pa,工程測試數據為428.4 Pa,模擬結果與工程測試結果趨于一致。圖8(b)為SCR脫硝反應器內數值模擬計算所得的煙氣溫度與工程測試所得煙氣溫度的比較結果,工程測試分別在3層催化劑上方1 000 mm處設置溫度測點1,2,3,數值模擬分別選取3層催化劑上方1 000 mm截面處的平均溫度。補熱裝置未開啟前,數值模擬結果與工程測試數據基本吻合,補熱裝置開啟后,測點1,2,3的工程測試結果與數值模擬結果偏差分別為1.1,1.8,2.0 ℃。這是因為未補熱時,溫度分布均勻性較好,補熱裝置開啟后,由于熱風混合,截面溫度分布梯度增大,導致測點值與截面平均濃度產生一定的偏差。綜合系統的壓降與溫度驗證結果,表明數值計算模型具有較高的可信度。

圖8 模擬值與工程測試值對比Fig.8 Comparison of simulation and experimental values

1.5 系統流場均勻性評價指標

針對脫硫段的氣流分布狀況,以脫硫塔主床高度1/2處無量綱流速在0.5~1.5的區域所占百分比α評價流場均勻性,其表達式為

(8)

式中,Sv為脫硫塔主床高度1/2處無量綱流速在0.5~1.5的區域的面積;S為脫硫塔主床高度1/2處的斷面面積。

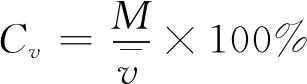

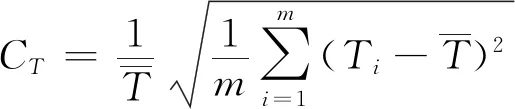

針對除塵段的氣流分布狀況,引入速度分布偏差系數Cv,通過比較不同工況下的Cv值可以判斷所截平面的流場均勻性,其計算表達式[22]為

(9)

(10)

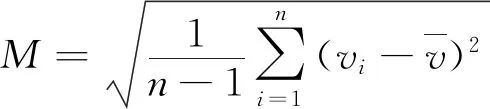

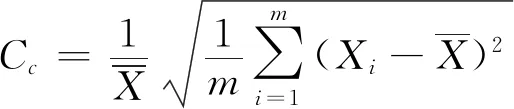

針對SCR脫硝反應器中氨氣濃度與煙氣溫度分布的均勻性,引入斷面濃度分布偏差系數Cc與斷面溫度分布偏差系數CT[23-24],其計算表達式為

(11)

(12)

2 正交試驗設計及分析

2.1 試驗方案設計

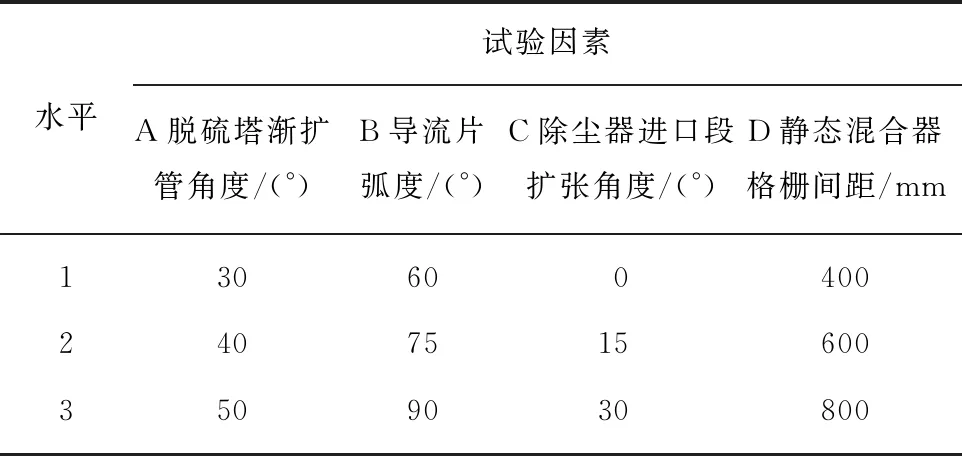

影響脫硫-除塵-脫硝系統流場均勻性的因素有很多,如脫硫塔進出口轉彎段導流板結構、脫硫塔漸擴管角度、除塵器入口段結構及其內部各濾袋室布置、脫硝段入口導流板結構、噴氨管及熱風管布置、靜態混合器結構等等。考慮到工程的需要及可行性,最后確定:① 脫硫塔漸擴管角度;② 脫硫塔出口轉彎處與SCR脫硝反應器入口處導流片的弧度;③ 除塵器進口段擴張角度;④ SCR催化劑上方5 m處靜態混合器格柵間距作為本試驗的試驗因素,分別記作A,B,C和D,進行1個4因素正交試驗,各因素均取3個水平,見表2。

表2 正交試驗因素水平Table 2 Orthogonal test factor and level

2.2 試驗結果及分析

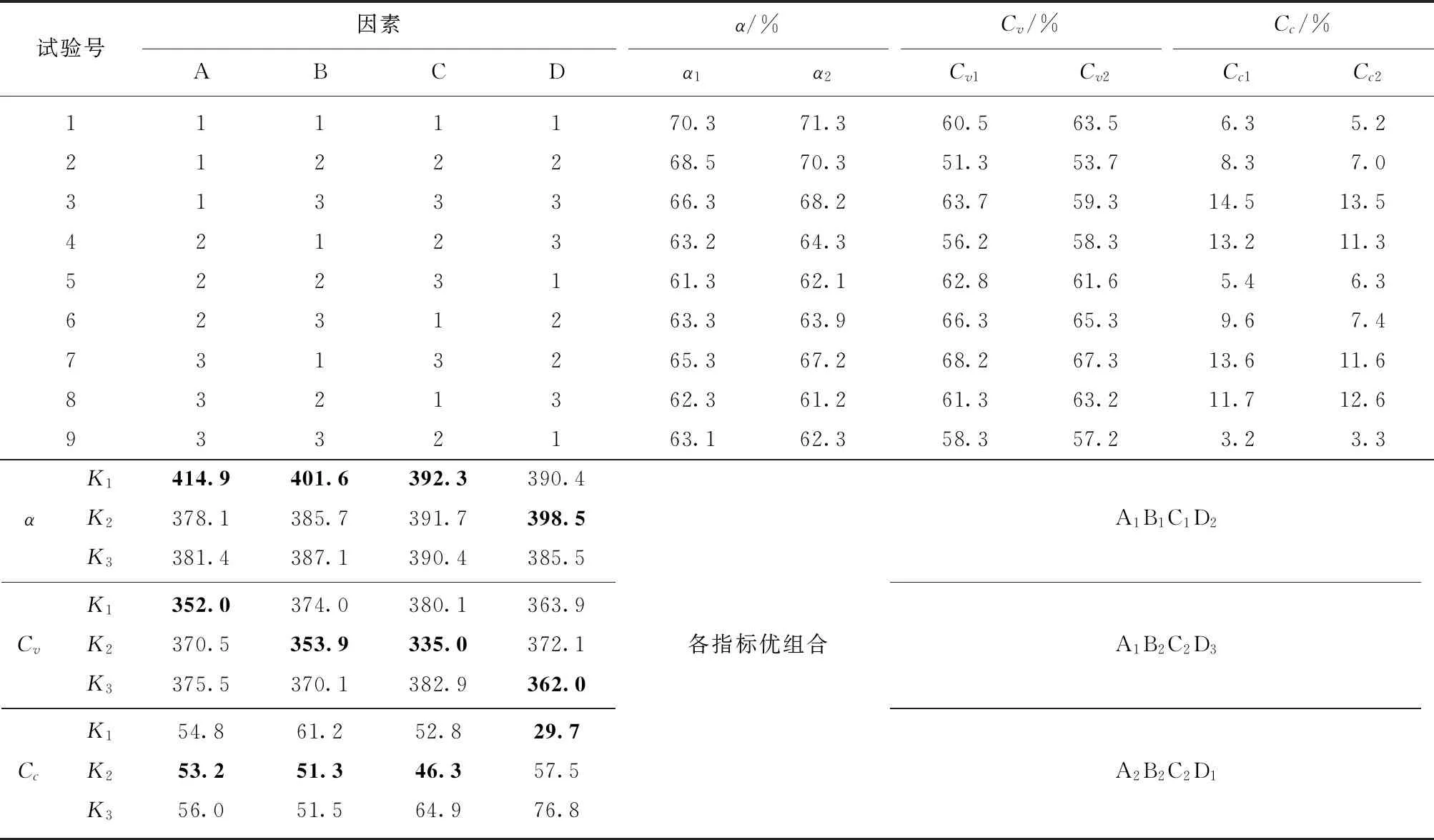

試驗有4個3水平因素,可選用的正交表有L9(34)或L27(313),但本試驗僅考察4個因素對系統流場均勻性的影響,不考察因素間的交互作用,故宜選用L9(34)正交表。將脫硫塔主床高度1/2處無量綱流速在0.5~1.5的區域所占百分比α、除塵器中心剖面的速度相對標準偏差Cv以及第1層催化劑上側1 000 mm處氨氣濃度分布偏差系數Cc作為評價指標,并且每組試驗重復2次(網格數分別為1 600萬,2 000萬)。多指標正交試驗方案及結果見表3,其中Ki為每個因素i(i=1,2,3)個水平的數值之和,通過Ki的大小以判斷第j(j=1,2,3,4)列因素優水平和優組合。

表3 試驗方案及結果Table 3 Orthogonal test scheme and results

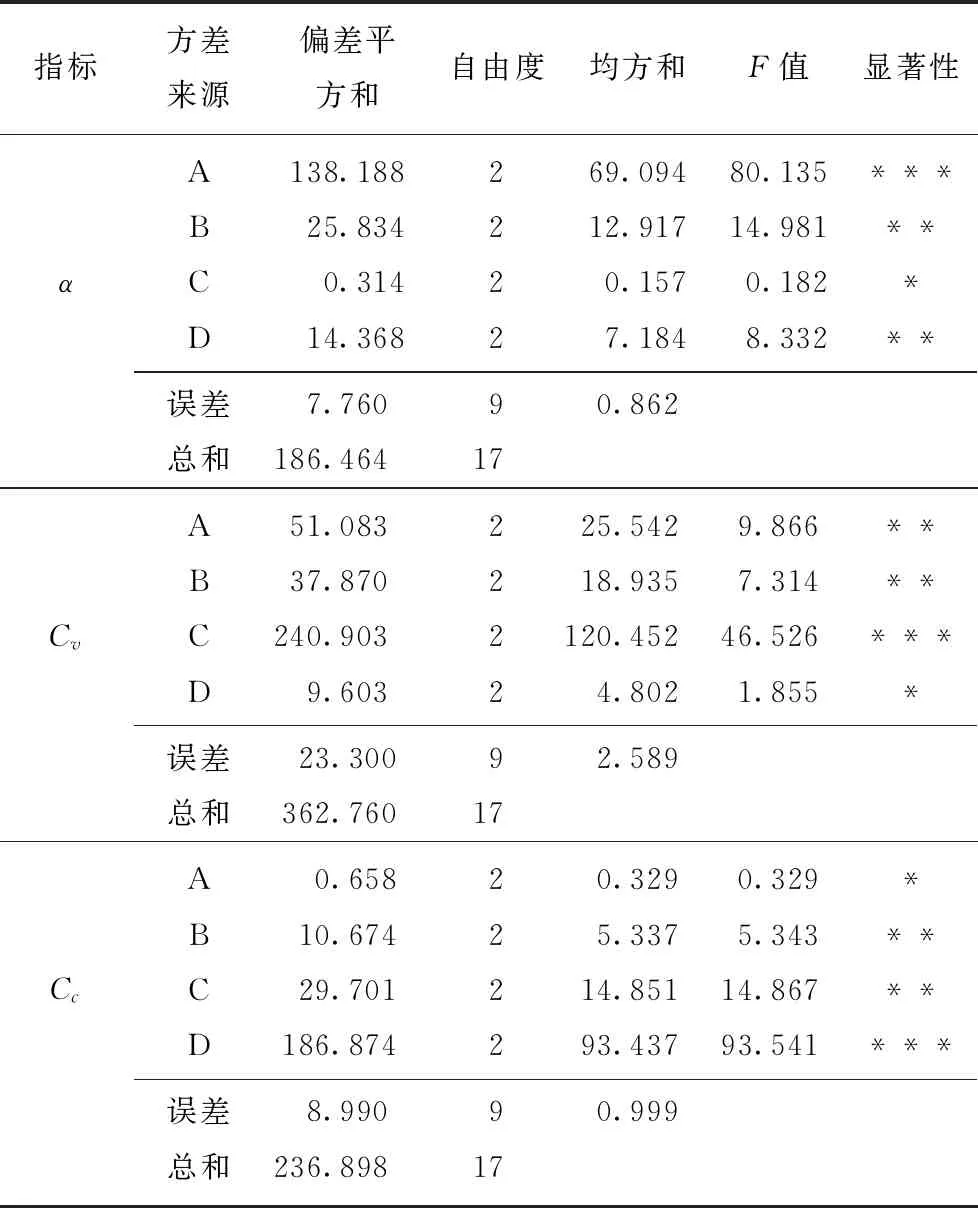

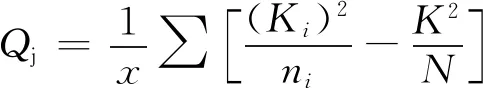

試驗針對3種不同的評價指標得出了不同的優組合,需要判斷因素作用的顯著性,從而得出最優組合。采用方差分析法將數據的總變異分解成因素引起的變異和誤差引起的變異,構造F統計量,即可判斷因素作用的顯著性。指標α,Cv,Cc影響因素的方差分析見表4。各因素偏差平方和Qj、總偏差平方和QT以及誤差平方和Qe可表示為

表4 指標α,Cv,Cc影響因素的方差分析Table 4 Analysis of variance of influencing factors for index α,Cv,Cc

(13)

(14)

Qe=QT-Qj

(15)

式中,N為試驗量;x為每次試驗的重復次數;Ki為每個因素i個水平的數值之和;K為Ki的平方和;yij為重復試驗的各指標值。

由表4可知:因素A脫硫塔漸擴管角度對指標α影響最大,影響因素的重要順序為:A>B>D>C;因素C除塵器進口段擴張角度對指標Cv影響最大,影響因素的重要順序為:C>A>B>D;因素D靜態混合器的格柵間距對指標Cc影響最大,影響因素的重要順序為:D>C>B>A。綜合最優組合方案與方差分析結果可知:對于因素A,其對指標α的影響顯著,而對指標Cv,Cc的影響均為次要因素,因此A取A1,同理可分析B取B2,C取C2,D取D1。因此最優組合為A1B2C2D1。

2.3 脫硫-除塵-脫硝一體化系統改進方案

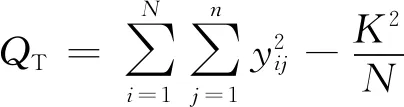

經過改進后的模型如圖9所示。改動位置1為將原方案中脫硫塔漸擴管角度40°減小至30°;改動位置2,4為在脫硫塔出口轉彎處與SCR脫硝反應器入口處增設弧度為75°的導流板;改動位置3為將除塵器的進口直管改為15°漸擴管;改動位置5為在SCR催化劑上方5 m處增設格柵間距為400 mm的靜態混合器。

圖9 系統結構圖(改進方案)Fig.9 System structure diagram (improved plan)

3 結果與分析

3.1 脫硫段流場均勻性分析

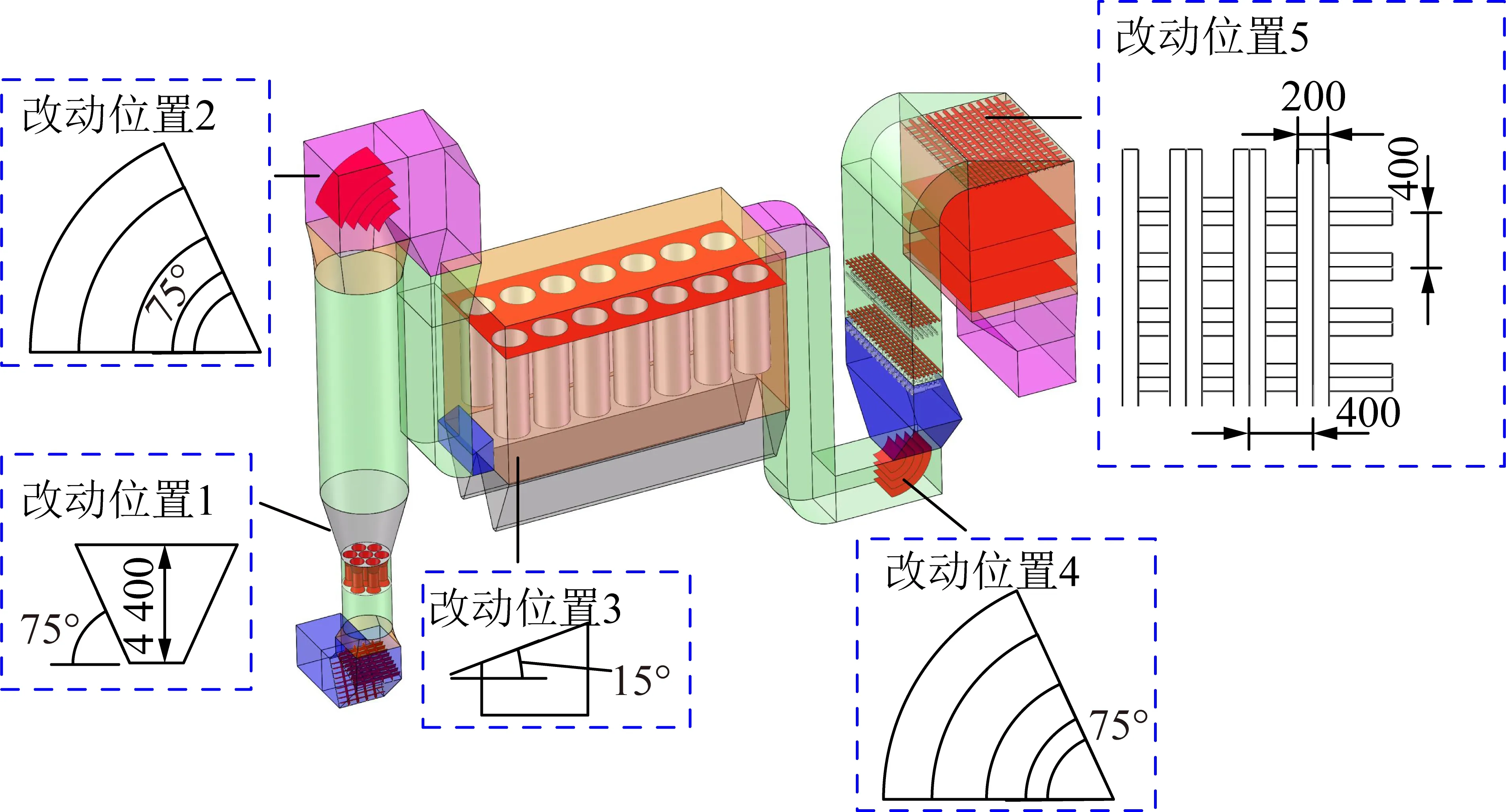

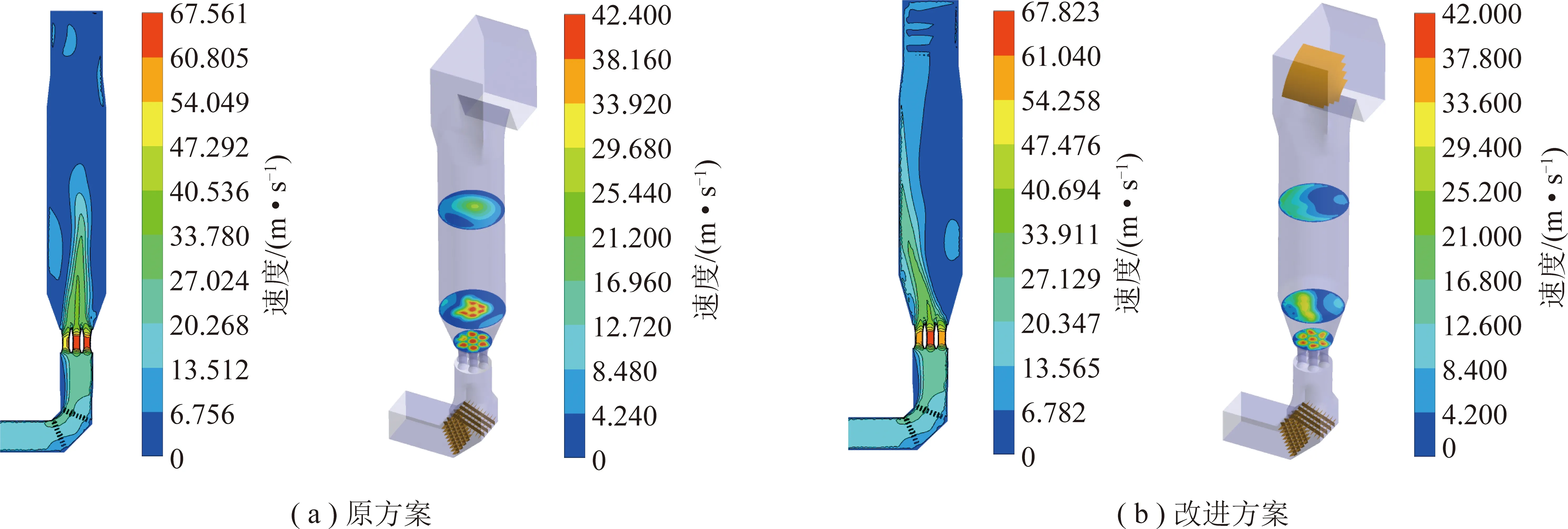

脫硫段煙氣流速分布如圖10所示,煙氣在文丘里管束中形成高速氣流,隨著主床高度的增加,流動空間增大,使得上方煙氣流速迅速降低,均勻性逐漸提高。原方案中造成文丘里管束內流量分配不均的原因是進入脫硫塔的煙氣存在流動慣性,大部分氣體偏向塔底轉彎處的外弧面,故遠離入口側的文丘里管流量分配較多。改進方案中通過設置導流裝置以及減小漸擴管角度,改善了主床中心處流速過高的問題,同時由于塔內氣流分布的改變,遠離入口側的流動阻力增大,從而使得文丘里管束內流量分配更加均勻。圖11為不同高度無量綱軸向速度uy/um沿x軸徑向分布,其中um為塔內表觀氣速,R為主床筒體的半徑。通過原方案與改進方案的對比,漸擴管角度由40°改為30°以及出口轉彎處增設導流板,解決了文丘里管束在靠近入口側與遠離入口側流量分配不均勻的問題;使得漸擴管出口處煙氣流速的峰值向脫硫劑噴口處移動,實現了脫硫劑快速擴散,有利于建立穩定流化床層;隨著主床高度的增加,在主床高度1/2處無量綱流速在0.5~1.5的區域顯著提高,說明氣流均勻性得到改善,有利于煙氣與脫硫劑在主床中充分混合,提高脫硫效率。

圖10 煙氣速度分布云圖Fig.10 Velocity distribution of flue gas

圖11 無量綱軸向速度徑向分布Fig.11 Dimensionless axial velocity along radial profiles

3.2 除塵段流場均勻性分析

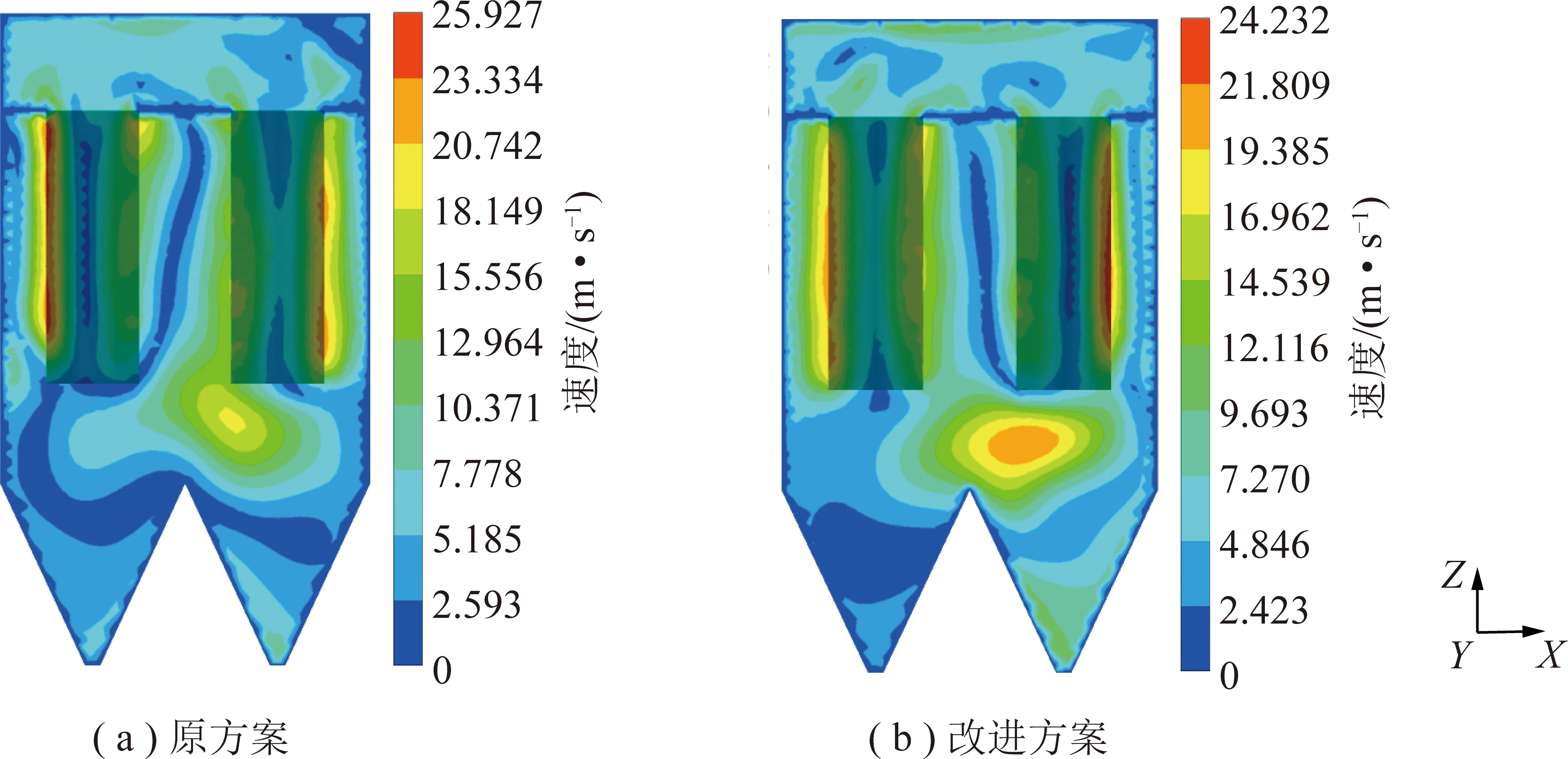

圖12,13分別為除塵段中心剖面(Plane-YZ,Plane-XY)的速度分布云圖。原方案中除塵器的進出口以及濾袋與花板相交的通孔附近流速較高,進風產生的射流在撞擊到除塵器后端面之后,部分氣流在慣性的作用下快速上升,形成的局部高速氣流對濾袋組前排與兩側造成強烈的沖刷,會加快此區域濾袋磨損,從而導致過濾效率和濾袋壽命下降。改進后的袋式除塵器,由于進口煙道改為漸擴管,袋室內氣流速度有所降低。通過選取除塵段中心剖面(Plane-YZ,Plane-XY)作為監測面,計算得到截面的速度分布偏差系數。各截面選取點數均為100個,能較為充分地反映除塵段的速度分布情況。計算得出:原方案Plane-YZ,Plane-XY的速度分布偏差系數分別為59.3%,57.2%;改進方案Plane-YZ,Plane-XY的速度分布偏差系數分別為51.7%,47.6%;故將除塵器進口直管改為漸擴管,可提高除塵段氣流分布均勻性。

圖12 除塵段中心剖面(Plane-YZ)的速度分布Fig.12 Velocity distribution of the center plane (Plane-YZ) of the dust removal section

圖13 除塵段中心剖面(Plane-XY)的速度分布Fig.13 Velocity distribution of the center plane (Plane-XY) of the dust removal section

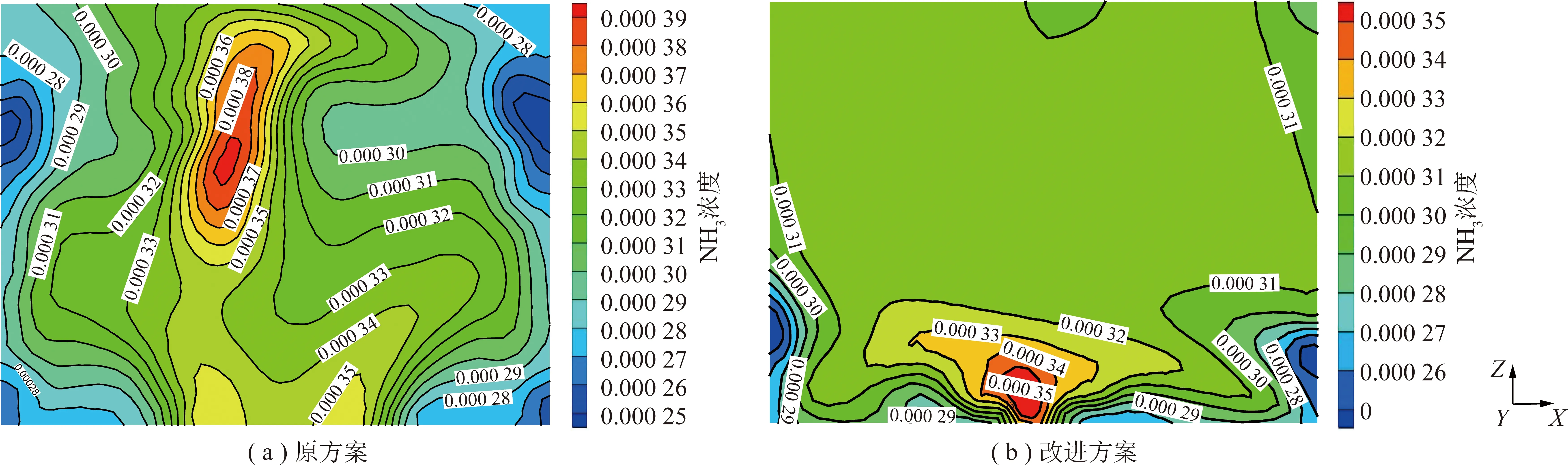

圖14 第1層催化劑上方1 000 mm處氨氣濃度分布Fig.14 NH3 concentration distribution at 1 000 mm above the first layer of catalyst

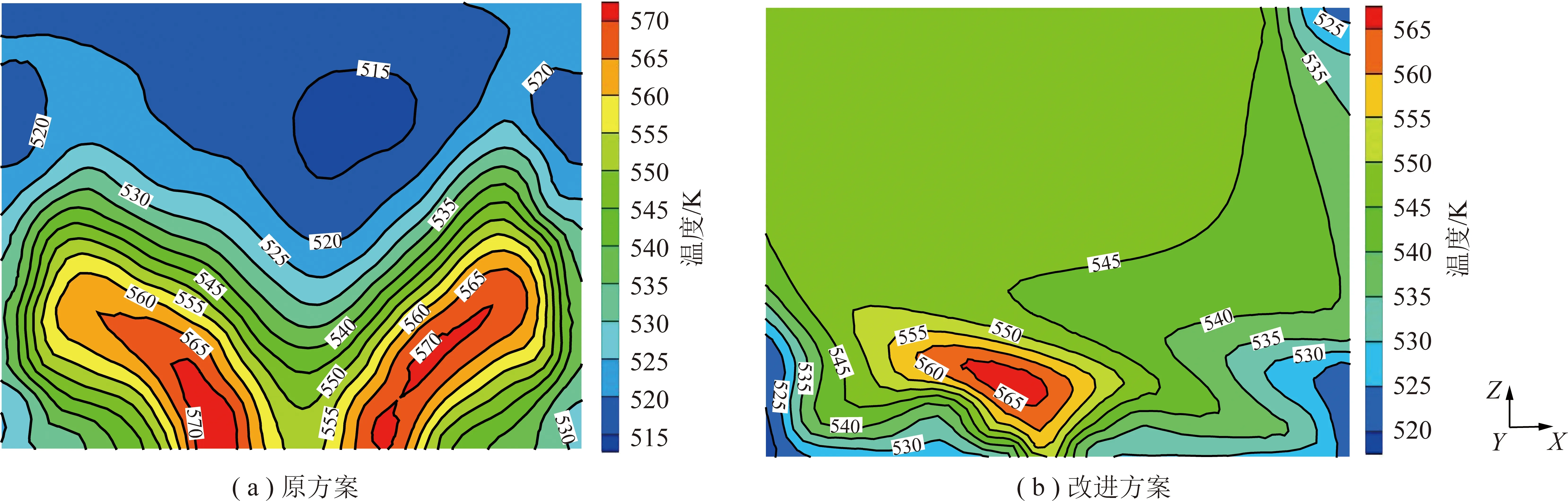

圖15 第1層催化劑上方1 000 mm處煙氣溫度分布Fig.15 Temperature concentration distribution at 1 000 mm above the first layer of catalyst

3.3 脫硝段流場均勻性分析

在SCR脫硝反應器中,要求催化劑入口處的氨氣濃度、煙氣溫度分布均勻。改進方案較原方案增設了入口段導流裝置與整流格柵,有利于脫硝反應器內低溫煙氣、高溫煙氣和氨氣的充分混合。圖14,15分別為第1層催化劑上方1 000 mm處的氨氣濃度分布與煙氣溫度分布云圖,斷面濃度梯度與溫度梯度減小,濃度與溫度波動性減弱,均勻性提高。計算得出:原方案氨氣濃度分布偏差系數Cc與溫度分布偏差系數CT分別為0.194,0.033;改進方案濃度分布偏差系數Cc與斷面溫度分布偏差系數CT分別為0.141與0.014;故改進方案的氨氣濃度與溫度分布均勻性顯著提高。

3.4 一體化模擬可行性與計算成本分析

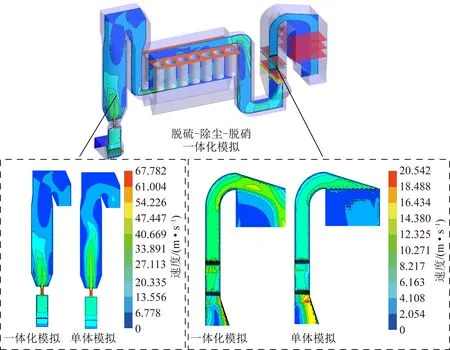

圖16是脫硫-除塵-脫硝系統一體化模擬與各單體模擬的流場比較。脫硫段流場分布差距不大,單體模擬與一體化模擬在文丘里管束中流量分配基本相同。脫硝段流場分布有較大差距,單體模擬采用的速度入口邊界條件,煙氣以均勻的速度進入,一體化模擬的入口煙氣速度分布則是考慮了系統上游流場的影響,單體模擬與一體化模擬在脫硝反應器的入口截面的速度分布不均勻系數Cv分別為0.013,0.248。因為脫硫段處于系統前端,流場的分布主要取決于脫硫塔結構;脫硝段處于系統的末端,流場的分布不僅取決于脫硝反應器自身的結構,并且與脫硫段、除塵段的流場有著較大的關聯。因此對脫硫-除塵-脫硝系統進行一體化模擬,能對除塵段、脫硝段的流場做出更準確的分析。在計算成本方面,一體化模擬的網格數約為1 600萬,并行計算時間約為60 h。脫硫-除塵-脫硝系統各單體的網格數分別約為200萬,450萬,800萬,并行計算時間分別約為3,8,17 h,一體化模擬計算時間雖然提高,但仍在可接受的范圍之內。

圖16 一體化與單體模擬的流場比較Fig.16 Comparison of flow field between integration and single simulation

4 結 論

(1)脫硫-除塵-脫硝系統一體化數值模擬相比于單體設備的模擬能夠考慮不同單體結構前后流場之間的影響,更貼近工程的實際情況,同時模擬可行性與計算成本均在可接受范圍之內。

(2)通過正交試驗分析影響系統流場均勻性的因素并得出最優組合,為脫硫-除塵-脫硝系統的優化提供新的方法與思路,為工程提供技術指導。

(3)在脫硫段,適當減小漸擴管角度以及出口轉彎處增設導流板,使得煙氣與脫硫劑在主床中充分混合,提高脫硫效率;在除塵段,進口段由直管改為漸擴管,顯著提高了除塵器內氣流組織均勻性,有利于提高除塵效率并降低壓力損失;在脫硝段,增設入口導流板與靜態混合器,使得第1層催化劑上方1 000 mm處的氨氣濃度分布與煙氣溫度分布偏差系數均低于10%,提高脫硝效率。