某異形曲面大跨度鋼結構連廊液壓整體提升施工技術研究

汪鉦東

【摘要】本文介紹了中國牙谷科創園區項目多功能館B區33.6m大跨度鋼結構連廊,通過采用樓面拼裝整體提升的方案,實現了高空精確安裝;通過采取整體提升方案,節省了工期,克服了場地施工困難,施工成本有所降低。

【關鍵詞】大跨度;鋼結構連廊;液壓整體提升;施工技術

1.工程概況

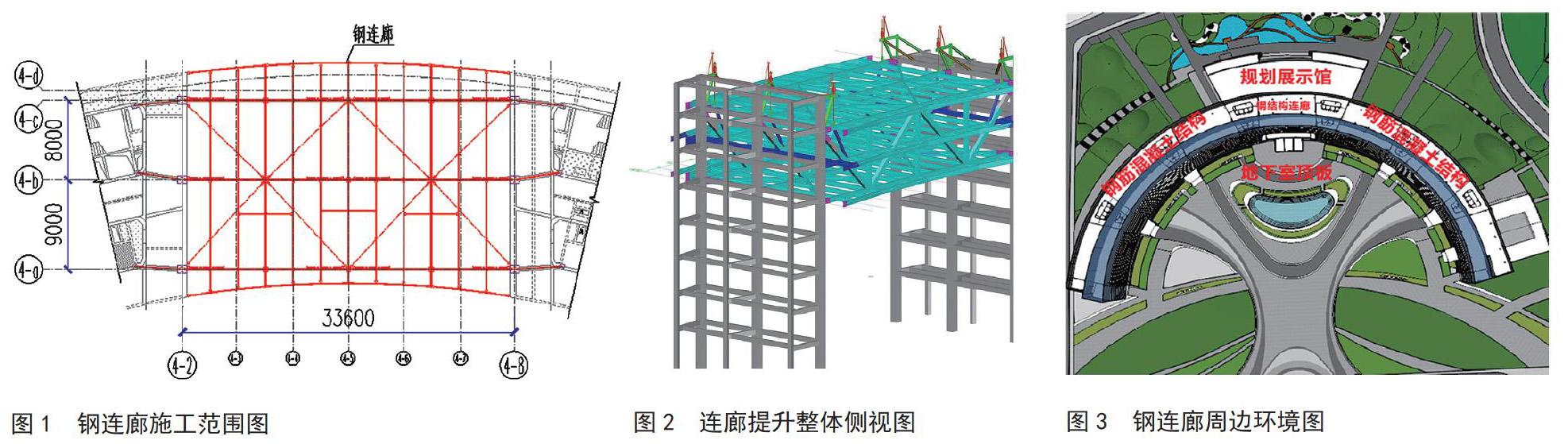

中國牙谷科創園區項目位于四川省資陽市雁江區。多功能館總建筑面積87075m2,多功能館鋼連廊位于B區,鋼結構連廊平面上位于結構的4-2軸~4-8 線交4- a軸~4-d軸之間,連廊平面尺寸為33.6m×17m,立面上位于結構6層~屋面層,標高為23.950m~32.950m,由三榀桁架組成,桁架自身高度9.0m,跨度33.6m。總重410t。鋼連廊施工范圍如圖1。

2.施工難點

鋼結構連廊位于多功能館B區,該部位地下2層,地上8層,首層與2層中間8.45m處有鋼筋混凝土夾層,夾層長度26.4m,寬19.7m,影響整體提升樓面拼裝,拼裝場地位于一層樓面,拼裝場地狹小,拼裝胎架設計難度大;鋼連廊周邊主體混凝土結構已施工完成,東西兩側為主體混凝土結構,南側為規劃展示館,北側為地下車庫頂板,材料運輸不便,構件吊裝場地布置困難;周邊起重設備只有兩臺QTZ63塔吊,吊運能力不足,不能滿足構件吊裝需求;鋼連廊桁架重量和跨度大,整體提升構件變形和同步性控制難度大;鋼連廊提升工況多,工況分析和提升系統設計難度大[1]。

3.整體提升方案確定

根據現場實際情況,鋼連廊施工可采用高空原位散拼和整體提升兩種方案。對比兩種方案,高空原位散拼法需采用大噸位吊車遠距離吊裝,同時需搭設滿堂腳手架,施工周期長,高空作業安全風險高。相較于高空原位散拼法,整體提升可以明顯節省工期,同時可以較好控制焊接質量,雖需增加整體提升裝置、樓面拼裝胎架等,但總體費用相較于前者略低,且安全和質量可靠性較高,因此最終選擇整體提升施工方案。

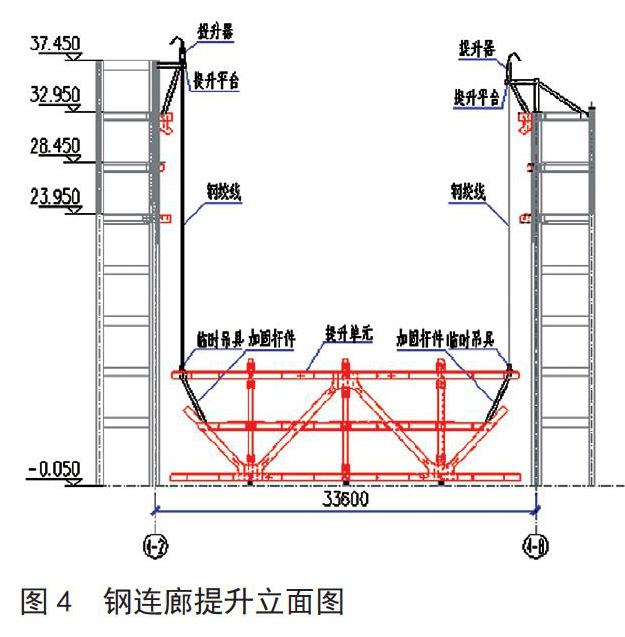

整體提升施工思路:鋼連廊在其投影面正下方標高-0.050 m的一層樓面上,采用25 t汽車吊拼裝為整體提升單元,同時,利用鋼連廊兩側的主樓框架結構設置6組提升平臺, 分別在4- a軸、4- b軸及4- c軸利用標高32.950 m~37.450 m的鋼骨柱框架結構設置, 在提升平臺上安裝液壓提升器,每組提升平臺設置1臺 XY- TS-135型液壓提升器,在已拼裝完成的連廊提升單元的桁架上弦上表面設置吊點,與上吊點對應的位置安裝臨時吊具及加固桿件等,安裝完成后,調試液壓同步提升系統并利用液壓同步提升系統將鋼連廊結構整體提升至設計標高,與預裝構件對接,并安裝后裝桿件等,至此鋼結構連廊整體提升和安裝完成。

4.整體提升施工工藝

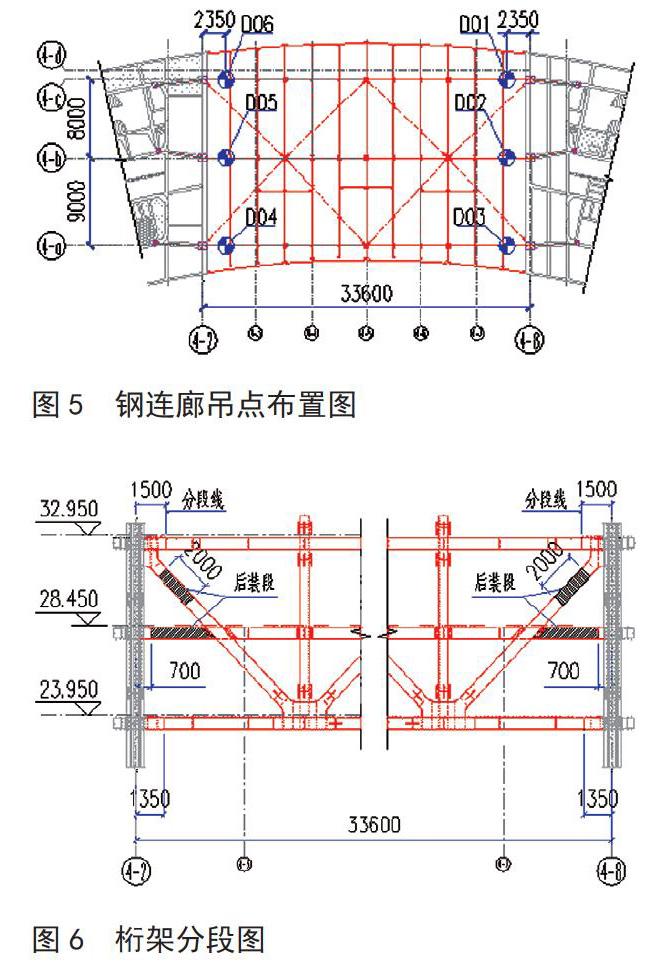

4.1提升吊點設置

根據鋼連廊結構的布置, 提升過程中分別在4- a、4- b及4- c軸8層 XG1及 XG2的兩端翼緣板上面各設置1組提升吊點,共設置6組提升平臺和6個液壓提升器,每組提升平臺配置1臺 XY- TS-135型液壓提升器。所有提升鋼絞線安全系數大于2,提升安全可靠性滿足要求。

4.2提升單元分段:

鋼連廊采用整體提升工藝吊裝,主桁架弦桿均需在安裝前預制分段處理:連廊兩側主體混凝土結構上首先施工兩端分段作為預裝段,與鋼柱一起直接安裝到位;中間分段在鋼連廊投影正下方拼裝成整體;分段接口處節間的部分斜腹桿影響主桁架的提升就位,同樣需要根據深化設計分段情況預留,待上下弦桿對接完成后再安裝。

4.3 樓面拼裝

4.3.1 樓面拼裝胎架設置

由于本次施工方法為,在樓面拼裝整體提升的方式,本工程鋼連廊空間桁架結構體系,中交四公局建筑工程有限公司綜合現場的實際情況,選定B區一層樓面作為臨時拼裝場地,在樓層上制作胎架。鋼連廊拼裝時直接在一層混凝土柱柱頂設置支撐體系,支撐選用H300×300×10×15的短柱,材質Q345B,高度500mm,底部設置16×400×400mm的鋼板通過膨脹螺栓固定,共計16組。支撐點布置如圖7所示。

根據計算,支撐點最大反力為4-C×4-4軸處,反力標準值為582.2kN,計算時考慮1.4的荷載分析系數,反力設計值N=815kN。最不利位置穩定應力為70.05 N/mm2,強度應力為69.67N/mm2,穩定性和強度均滿足要求。

4.3.2樓面拼裝驗算

樓面拼裝采用SAP2000 Ver 17.3.0進行分析,SAP2000為國際上通用的有限元計算分析程序,其計算分析功能強大,可采用中國規范對結構進行設計驗算。

整體提升過程中構件變形和應力經過驗算,連廊鋼結構拼裝時,桿件最大應力比0.211,小于1,滿足規范要求;最大變形值為1.6mm,小于L/250,滿足設計要求。

4.4 整體提升工藝

4.4.1 整體提升不同步工況驗算

提升不同步工況分析:根據結構的對稱性,選取結構中3、5、6吊點進行同步誤差驗算,驗算方法采用強制位移法分析,采用SAP2000軟件計算。根據提升過程中可能出現的特殊情況分析找出提升不同步的極限工況,找出極限工況后通過軟件進行驗算,驗算符合要求,即證明在整個提升過程的安全。

整體提升時,不同步20mm位移下,最大桿件應力比小于0.735,滿足提升工況要求,整體提升不同步監測預警值設定為20mm。

4.4.2 整體提升工藝

(1)分級加載試提升:

液壓提升系統在施工前需進行調試,調試無誤后方可開始提升。根據鋼連廊提升系統,確定提升器的伸缸和縮缸壓力 。試提升開始時,分階段逐步上調液壓提升器伸缸壓力,逐步加載到所需壓力的20%、40%,每次加載完成后,均需對整體提升系統和鋼連廊結構進行安全性檢查。經檢查沒有問題后,繼續依次加載至60%,70%,80%, 90%,95%,100%。

鋼連廊脫離拼裝胎架約200mm后,通過整個液壓提升控制系統對提升器進行鎖定,空中停留12小時作全面檢查(包括提升平臺,提升設備,提升控制系統,提升平臺周邊結構,鋼連廊變形和焊縫等),檢查結果匯總成書面形式,報告現場提升總指揮部。正式提升前,全部檢查無異常方可進行正式提升。

(2)正式提升

根據本工程鋼連廊結構特性,在每臺液壓提升器處設置行程傳感器,通過計算機、傳感器、泵源控制閥、提升器控制閥等共同構成整體提升計算機控制系統,用以監測和控制整體提升全程的同步性。

通過SAP2000軟件計算出的整體提升各吊點反力,根據反力換算成提升器的伸缸壓力。正式提升時,實施分級加載,依次加載至計算伸缸壓力的20%、40%、60%、80%,每次加載后進行各項安全檢查,檢查無異常,繼續加載至90%、95%、100%,加載過程中現場提升觀察組發現整個提升單元完全脫離拼裝胎架立即報告現場提升指揮部。

每一級加載后,應暫停并由現場檢查組對提升上下吊點變形情況、提升平臺焊縫及變形情況、周邊主體結構穩定性等進行全面檢查,檢查無異常,方可進行下一步加載。

(3)提升速度

本工程中,根據液壓泵源系統工作狀況,為確保整體提升穩定和安全,整體提升速度控制在5~7m/h。

(4)提升就位

本工程鋼連廊預裝段鋼梁截面800~1000mm,提升結構頂面整體提升至距離預裝段底標高約500mm時,暫停提升;通過計算機控制系統微調各吊點位置,調整后減速提升直至結構精確到達設計位置。液壓提升系統通過計算機控制鎖死設備,并進行就位后的臨時固定。

(5)后裝桿件安裝

在桁架整體提升就位后,安裝后裝桿件,包括斜腹桿、7層水平構件及水平次構件,桁架預埋件與桁架連接方式采用高強螺栓和焊接相結合的方式。安裝順序為:8層連廊與牛腿臨時螺栓固定→7層水平構件及次構件臨時螺栓固定→斜腹桿臨時螺栓固定→6層連廊與牛腿臨時螺栓固定→調整各層安裝偏差→4-2軸與4-8軸兩邊同時對稱焊接→后裝桿件焊接連接探傷試驗→液壓提升系統設備同步減壓,至鋼絞線完全松弛→拆除下錨點、拆除臨時加固桿件、拆除液壓提升系統→后裝桿件等防火涂裝→鋼連廊安裝驗收

(6)提升過程中的監測

在整個同步提升過程中應隨時檢查液壓提升系統壓力變化情況、提升系統穩定性、提升同步性,變形和位移超過變形值應立即停止提升,查找分析原因,制定措施。

5.經濟效益分析

鋼結構連廊整體提升施工方法,與高空原位散拼法相比,解決了施工場地局限、起重設備吊裝能力不足等問題,大大減少了高空作業,節省了工期。減少了高空散拼人工費的投入,以及高空拼裝腳手架搭設、大噸位汽車吊投入等措施費用的投入。取得了良好的經濟效益,分析如下(僅對兩種方法不同處進行對比分析):

高空原位散拼法:

人工費(工期75天):10×300×60=180000元

機械租賃費(150噸履帶吊租賃費):300000元/月×2=600000元

腳手架費:144000m×0.03元/天·m×60天=259200元

合計:1039200元

液壓整體提升法:

人工費:(工期35天):10×300×35=105000元

機械租賃費(25t汽車吊租賃費):1200元/天×35天=42000元

整體提升服務費(含提升系統材料和設備):980元/噸×410噸=401800元吊車處腳手架加強支撐費:28800m×0.03元/天·m×35天=30240元

合計:579040元

經核算對比,液壓整體提升法對比高空原位散拼法整體可節約費用460160元,經濟效益顯著。

6.結語

從試提升到正式提升就位,整個提升過程共經歷15個小時,工期大為縮短,施工質量可控,通過實施同步監測系統, 探索實時監控,確保了整個提升過程的安全。

參考文獻

[1]王永敏,大跨度高空鋼結構連廊整體提升施工技術[J],建筑施工,2014 36(7)

(作者單位:中交四公局建筑工程有限公司)

【中圖分類號】TU391

【文獻標識碼】A

【文章編號】1671-3362(2020)10-0110-03