甲醇精餾單效與雙效工藝的能耗分析與對比

焦金華 付燕飛 山東華魯恒升化工股份有限公司

一、概述

甲醇是有機化學品的重要基礎原料,被廣泛使用。2016 年,世界甲醇需求量達到9500萬噸,其中我國占80%。國內需求大,產品質量要求高。在甲醇化學生產過程中,分離單元直接確定最終產品的質量和產率。其中,主要的分離方法是精餾。液體混合物被多次部分汽化,并且所產生的蒸汽被部分冷凝多次以分離混合物的所需成分,這個操作過程就是精餾,精餾操作是一個高耗能過程。化工過程中40%~70%的能耗用于分離,而其中95%的為精餾能耗。我國是能耗大國,隨著能源短缺的日益嚴重,如何提高精餾效率,挖掘潛力降低能耗是目前研究的重點[1]。

二、甲醇精餾工藝流程

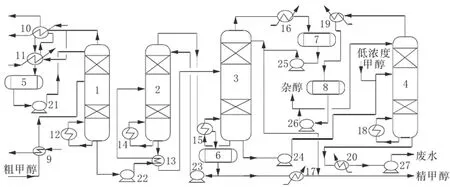

來自合成裝置或罐區的粗甲醇經粗甲醇加熱器后進入預塔,塔頂氣相產品經兩級冷凝后,液體全回流,不凝氣送后工序;預塔塔釜液經加壓塔進料泵送加壓塔進料預熱器預熱后,進入加壓塔。加壓塔塔頂氣相產品經冷凝進入加壓塔回流槽,一部分經泵加壓輸送,用于回流,另一部分經精甲醇冷卻器冷卻后,作為精甲醇產品送至罐區;加壓塔塔釜液在壓差的驅動下進入常壓塔。常壓塔塔頂氣相產品經冷凝進入常壓塔回流槽,經泵加壓輸送,一部分用于回流,另一部分作為精甲醇產品送至罐區;常壓塔塔釜液經回收塔進料泵加壓送至回收塔。回收塔塔頂氣相產品通過冷凝進入回收塔回流槽,經泵加壓輸送,一部分用于回流,另一部分作為雜醇產品送至罐區;回收塔塔釜液經廢水泵加壓送至污水處理工序[2]。見圖1 所示:

圖1 甲醇精餾工藝流程示意圖

三、單效精餾和雙效精餾的能耗比較

(一)熱電廠單效蒸餾和雙效蒸餾的比較分析

某單位熱系統提供的低壓飽和蒸汽的表壓為0.5MPa,單效蒸餾蒸汽量為21.5t/h,雙效蒸餾蒸汽量為9.8t/h。單效精餾蒸汽量是雙效精餾蒸汽量的兩倍以上,表明雙效精餾系統可以減少加壓塔運行時的生產負擔,從而可以將所需熱量減少一半。加強壓力以增加加壓塔頂端的熱量,以便再次傳輸的熱量可供再次使用。

(二)冷公共工程單效蒸餾與雙效蒸餾的比較分析

在公司生產時,冷卻水溫度為32℃,回水溫度為42℃。通過計算,得出單效系統的冷卻水量為1066t/h,雙效精餾系統的冷卻水量為457t/h。以上分析可以表明單效精餾的冷卻能力是雙效精餾的兩倍,這是由于蒸餾塔頂部氣相介質中的多數熱量來自底部再沸器提供的熱量。因此,盡管雙效精餾系統中有兩個精餾塔,但仍可以視為一個系統。系統的熱量輸入減少,并且輸出的熱量也連續減少,可以節省冷卻水。

四、雙效精餾工藝的能源利用

雙效蒸餾的主要原理是經過重復利用能量來提高蒸餾的熱效應。精餾系統由許多塔構成。高壓塔的頂部可以作為低壓塔頂部再沸器的熱源,而低壓塔的再沸器可以作為高壓塔的冷凝器,大量的節省了蒸餾裝置的能耗[3]。根據加熱蒸汽和流向,雙效精餾可分為三種工藝流程。

(一)雙效順流精餾

順流操作流程為使物料進入高壓塔進行分離,然后再使用高壓塔的物料當作低壓塔的原料進行精餾。工作蒸汽在工作時僅承擔輸入高壓塔再沸器的作用。頂部蒸汽成為低壓塔再沸器的熱源,最后被冷卻并回流。

(二)雙效平流精餾

雙效平流意味著精餾操作過程和順流精餾操作過程的物料走向并不一樣,平流是經過進料獲得甲醇和水,工作蒸汽與順流大致一樣,并且只承擔高壓塔的再沸器的輸送。關于雙效順流和雙效平流的精餾過程,由于底部排放物是水,溫度也會升高到一定程度。此時,高壓塔正在高壓力下運行。當再沸器運行時,蒸汽壓力條件相對較高。此時,如果材料中存在一些微量雜質,則高溫時會發生雜質的分解和劣化[4]。

(三)雙效逆流精餾

雙效逆流精餾操作流程為物料從低壓塔中進料,然后成為高壓塔的進料,加熱蒸汽從高壓塔再沸器進來,然后變成低壓塔再沸器的熱源。由于低壓塔中的甲醇相對較高,此時低壓塔再沸器加熱后高壓塔的溫度也隨之降低。

五、結語

化工生產過程中精餾一直都是十分重要的一個生產單元,但是與此同時這一單元也有著較高的能耗[5]。雙效精餾系統的節能效果相對較好,能力利用率更高,投資也相對較低,具有廣泛的應用價值。