中國綠色焊接材料的現狀和進展

李紅,栗卓新,巴凌志,邸新杰

1.北京工業大學材料與制造學部 北京 100124

2.天津大學材料科學與工程學院 天津 300350

1 序言

近年來,隨著經濟的發展、行業標準的不斷提高以及政府和從業者環保意識的逐漸增強,綠色焊接這一概念變得舉足輕重。綠色焊接是綠色制造的緊密一環,是針對目前焊接行業中普遍存在的能源消耗大、資源有效利用率低而提出的發展概念。所有旨在提高焊接質量、減少污染、節約能源的新型高效焊接技術都被稱為綠色焊接。而與綠色焊接息息相關的主要因素,包括綠色焊接工藝、新型綠色焊接材料和焊接安全防護等[1]。

隨著國家建設資源節約型、環境友好型社會的步伐加快,發展循環經濟、倡導綠色制造勢在必行。努力研制適應我國發展的高效、綠色、環保的焊接材料成為近年來的行業目標。本文主要對綠色焊接工藝方法和綠色焊接材料的研究現狀進行總結,希望促進焊接行業進一步樹立和強化生態環保意識,促進經濟轉型升級,從源頭減排、過程綠色、結果可控,努力實現焊接技術的綠色化、清潔化、自動化和智能化。

2 綠色弧焊材料

隨著焊接自動化和半自動化的持續發展,焊條在焊接材料所占的需求比例不斷下降,而氣體保護焊實芯焊絲的產量呈現不斷增加的態勢。目前,氣體保護實芯焊絲和埋弧實芯焊絲在焊材中所占的比例達到65%,考慮到增長趨勢,未來二者在焊材中的總占比將達到85%。因此,綠色弧焊材料也實現了從早期環保普通焊條到現在綠色氣體保護焊焊絲、埋弧焊絲-釬劑多線齊發的態勢[2]。焊接材料的綠色、環保主要包含兩方向:一是焊材制備工藝做到節能減排;二是焊接過程中低煙塵、低飛濺。

2.1 焊材的綠色生產

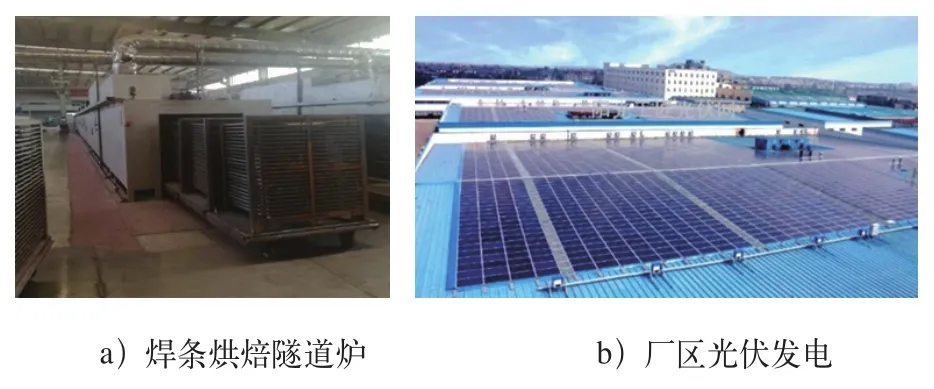

(1)使用清潔能源 焊條生產過程中需要高溫烘焙,以往都是用燃煤、燃油的烘焙爐,不僅污染大,排放量高,而且箱式爐能耗大,熱損失大。部分企業研發了焊條烘焙隧道爐能源梯級利用技術,如圖1a所示,采用燃燒天燃氣提供熱量,熱風由高溫區向低溫區輻射,通過余熱加熱氣體,實現了能源的階梯利用[2]。

針對焊絲生產工藝中的蒸氣加熱,也已淘汰燃煤鍋爐,多采用以電或天然氣為主,太陽能地熱作為輔助熱源,同時利用光伏發電等系列綠色節能、環保新型技術推進廠區整體綠色化[3],如圖1b所示。

(2)生產設備創新 目前,在焊材制造行業普遍采用以變頻電動機為代表的拉拔設備,因其需要通過變速箱等配套裝備傳動,增加能源損耗。國內多個企業[4,5]針對焊材生產環境差、制造成本高、產品品質低的問題,將伺服直驅技術(見圖2)用于焊絲生產。該種技術改變了傳統傳動模式,可減少維修成本,降低電能消耗約10%,備件少,噪聲更低;電動機布置采用“雙胞胎”結構,場地更節省,維修更方便;將電氣內置,即插即用,降低生產成本,提高了生產密度效率,同時具有無電氣房、無電纜線、無操作臺及無施工成本等優勢,節約了生產材料,提高了環保水平,工作環境更加安靜,自帶除塵系統,有效降低了環境污染。

圖1 清潔能源生產

圖2 伺服直驅焊絲拉拔設備[5]

(3)焊材工序調整 對于焊絲來說,拉拔過程中極易生銹,傳統化學試劑酸洗除銹工藝給綠色焊材發展帶來了極大阻礙,因此國內外很多焊材生產企業均采用機械除銹代替酸洗除銹,能夠穩定地控制焊絲表面粗糙度,在不使用任何化學試劑的情況下達到焊絲盤條前處理的除銹要求。信國松[6]研究了采用機械前處理(砂布帶、鋼絲刷)代替酸洗的鍍銅焊絲表面清潔程度,鋼刷除銹機處理的線材表面有一些微小銹跡未被除去,拉拔后焊絲表面相對較暗,鍍銅后的厚度較小,焊接后焊縫成形性較差。焊材生產工藝過程中另一高污染工序為鍍銅工藝,解決途徑主要分為優化鍍銅工藝和無鍍銅工藝。優化鍍銅工藝主要在廢水利用和達標排放等方面優化,鍍銅工藝酸洗、堿洗產生的生產廢水經均化、中和、曝氣、沉淀及脫水等工序處理后,可達回用水水質標準,并經過深化處理后至車間回用,處理后再到生產線重復使用,回用率超過75%。

(4)焊絲無鍍銅工藝 無鍍銅工藝主要是用非鍍銅層取代鍍銅層,無鍍銅焊絲是應用納米和現代金屬間化合物膠體涂層相結合的新型焊接材料,該工藝主要涉及到涂層涂敷之前的潤滑劑清洗和特殊涂層的設計。相比于鍍銅焊絲的潤滑粉,無鍍銅的清洗更容易,保證較低的殘留率,并且對焊絲表面質量和焊接過程中的影響較小。更為重要的是,無鍍銅的潤滑粉無有害物質的添加。非鍍銅涂層在增強焊絲抗銹性的基礎上,擁有高吸附性、耐高溫、急速干燥及低電阻等特點,增加了焊絲的潤滑性和導電性,降低了導電嘴的磨損,減少了更換頻率。并且采用的活性涂層無污染,無有害物質。

近年來,許多學者對無鍍銅焊絲做了大量研究。孫咸[7,8]對比鍍銅與無鍍銅焊絲熔滴過渡形態與焊接質量的關系,無鍍銅焊絲在不同保護氣下的電弧改善、熔滴細化、轉變電流均低于鍍銅焊絲,比較容易獲得噴射過渡,而且飛濺很小。無鍍銅焊絲涂層中的活性元素等物質,在電弧中抑制了CO2氣體對穩弧性的不利影響,使無鍍銅焊絲比鍍銅焊絲具有更優異的穩弧性。同時,兩種不同銅含量的鍍銅焊絲比無鍍銅焊絲的焊接煙塵分別凈增加18.6%和38.8%,但煙塵形成率的增加與焊絲中銅含量的增加不成正比關系。齊彥昌[9]在實芯焊絲表面制備了含有Ti、Na、K氧化物的納米涂層,發現涂層中的Ti、Na、K元素增大軸向電磁力,使電弧敞開過渡,同時也降低了熔滴的表面張力,使得兩種涂層焊絲的熔滴均比未涂層焊絲的熔滴細小。無鍍銅焊絲表面涂層納米化同樣是當前研究方向[10],表面涂層納米化使無鍍銅焊絲自腐蝕電位正向增加,焊絲耐蝕性增強;熔滴細化,過渡頻率加快,電弧燃燒更穩定;飛濺降低,熔深增加,焊縫成形平滑美觀;降低與導電嘴的摩擦系數,提高焊絲的送絲性能。

目前,國內多家焊絲生產企業紛紛研制出了具有自己特色的無鍍銅焊絲,努力向無重金屬、無酸、無堿生產靠近,從而實現接近“零”污染排放。

2.2 綠色焊材的研發

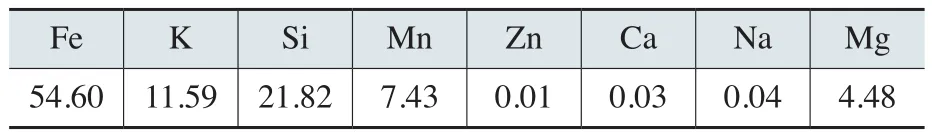

(1)降低焊材煙塵 焊接時的高溫使液態金屬和熔渣劇烈蒸發,然后被吹出后迅速氧化和冷凝,變成細小的固態粒子,彌散在電弧四周,形成焊接煙塵(見圖3)。由于煙塵中包括Fe、Si、Mn、Mg、Gr等重金屬元素(見表1),對操作人員健康和環境造成有害影響[11,12],因此改善焊接過程中的煙塵對綠色焊材的發展十分必要。降低焊材煙塵,主要包含增大煙塵直徑、減少煙塵中的重金屬元素和降低發塵量等。

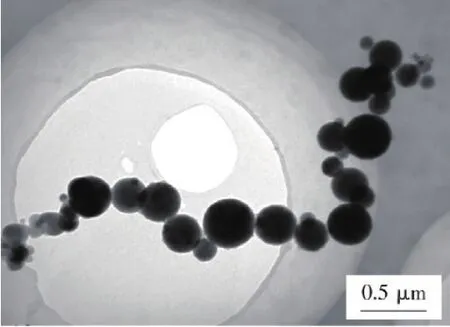

表1 焊接煙塵中化學成分(質量分數) (%)

圖3 焊接煙塵SEM形貌[13]

一般而言,焊接煙塵主要集中在電弧外側區、飛濺煙塵區和熔滴煙塵區三個區域,其中電弧區是焊接煙塵產生的主體。大多數煙塵的直徑都小于0.5μm,煙塵越小對人體和環境的危害越大[13]。影響煙塵顆粒直徑的因素除了焊接參數外,還與焊材和保護氣中的CO2、O2等氧化性元素有關,氧化元素發生放熱反應,電弧溫度升高,煙塵直徑增加。Pires[14]認為煙塵中的重金屬含量與保護氣體中氧化性氣體有關,煙塵中Si含量隨著氧化性氣體增加而增加,Mn和Na含量隨CO2的增加而減少。在保護氣體中加入少量的NO,可降低致癌的六價Cr含量。郭俊杰[15]通過改變藥芯焊絲中的藥粉粒徑,發現隨藥粉粒徑的減小,焊絲的發塵量降低,電弧的穩定性變好。當藥粉直徑為120~150μm時,發塵量最少,電弧的穩定性最好。

此外,基于藥芯焊絲成分設計的無害化,是解決焊接煙塵危害的有效手段。如用于船艙內部通風不良、狹窄環境工作條件下Mn含量極低的藥芯焊絲系列,可顯著降低焊接煙塵對作業環境和身體健康的影響。綜上可知,減少小直徑的煙塵顆粒,降低焊材發塵率的同時,減小煙塵重金屬含量是設計環境友好型焊接材料的重點。

(2)減少焊接飛濺 同焊接煙塵一樣,焊接過程中產生的飛濺對環境及人體健康有著不利的影響。焊接飛濺直接由金屬液滴凝固形成,與熔滴過渡的模式有關。在氣體保護焊中,當熔滴過渡變為旋轉射流過渡時,電弧不穩,極易產生飛濺,嚴重影響焊道表面成形[16]。

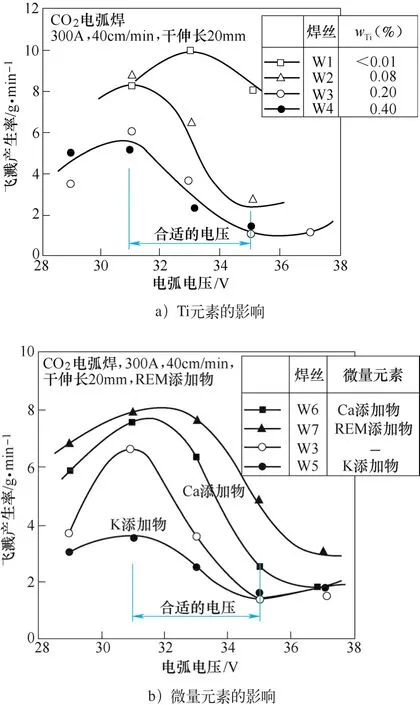

熔滴過渡一般有三種形態,即滴狀過渡、短路過渡和混合過渡形態,它們對應的焊接飛濺形態各不相同。孫咸[17]研究了CO2氣體保護熔滴過渡與飛濺的關系,認為飛濺與熔滴的非軸向性、熔滴尺寸和熔滴中的氣體含量三個參數有關,三個參數值越高,焊接時的飛濺越大,反之越小。Kataoka T[18]的研究認為(見圖4),低飛濺焊材的研發主要有兩種途徑:一是在焊絲或焊絲的涂層中加入稀土或一些活化元素,如K、Na、Ba、Ti等,這些元素可以有效增大弧根面積,限制熔滴的非軸向性,減小熔滴尺寸,消除短路爆炸和氣體膨脹所導致的飛濺;二是采用藥芯焊絲,在藥粉中加入Mn、Si、Ti等脫氧劑,或者K、Na等穩弧劑,可以在一定程度上減弱熔滴的非軸向性,細化熔滴,明顯抑制飛濺。

圖4 焊絲中Ti和微量元素對飛濺的影響[18]

國內某些焊材企業生產的無縫藥芯焊絲電弧穩定性高,飛濺大大減少。除此之外,還能嚴格控制擴散氫含量,降低冷裂紋傾向;無扭曲應力,送絲距離較長,焊絲對準性高;可濕法鍍銅,提高電流輸送,導電嘴磨損量小,降低消耗,也是一種具有良好應用前景的綠色焊材。

3 綠色釬焊材料

由于傳統無害化釬料熔點高、流動性差、成本高且難以使用,同時基礎理論難成體系、配方保密,所以無害化釬焊材料中無鎘銀釬料的精準設計一直是國際釬焊界的熱點與難點。

鄭州機械研究所[19,20]通過研究常用元素的主導作用和協同效應,發現了相關元素與鎘的效用關系,建立了鎘當量公式,在銀、銅、鋅基礎上添加銦、鎵、錫、鉍、鎳、錳等元素代替鎘,提高潤濕性能的同時保證較高的強度,并建立了釬料熔化溫度、潤濕鋪展性能、連接強度等數據庫,開發了釬料智能設計平臺,實現了釬料成分設計高效精準化。

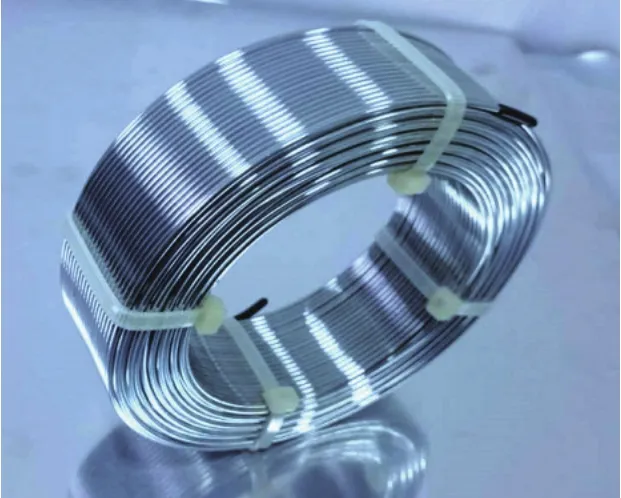

圖5 藥芯鋁釬料[20]

圖6 藥芯銀/銅釬料[20]

復合釬料如自釬釬料、藥芯釬焊焊絲(見圖5、圖6)、藥皮釬焊焊條、“三明治”釬焊焊帶等易于實現釬料自動化添加,在提高焊接效率、減少釬劑用量的同時,也解決了清洗殘留釬劑產生大量腐蝕性污水的難題。與傳統釬料相比,釬料釬劑一體化的藥芯焊絲,實現了釬劑定位-定溫-定時-定量精準反應的控制,以及釬劑的高效利用,適用于銅-鋁、鋁-鋁接頭的火焰釬焊、電弧釬焊等多種釬焊工藝。在同樣工況條件下,釬劑用量減少70%以上,大大降低了焊接產生的煙塵量,且有效減輕過量釬劑對環境的污染。

減少有害釬料成分和降低釬焊溫度的需求,進一步促進了綠色高溫釬焊材料的發展。由于制冷行業機油冷卻器(如EGR Cooler廢氣再循環冷卻器)處于高溫、酸腐蝕、振動等惡劣復雜的運行環境,商用鎳基釬料釬不但焊接溫度高,成本也較高,制冷行業希望能采用一種可降低釬焊接溫度50~100℃、價格便宜、耐腐蝕、耐高溫、強度好的新型釬料,并具有良好的工藝性,對配合間隙的要求不太敏感。

近年來,瑞典H?gan?s AB公司和美國Sulzer Metco公司紛紛研制了Fe-Cr基釬料[21],接頭具有較高的強度、良好的耐腐蝕和高溫抗氧化性能。德國亞琛工業大學認為鐵基釬料代替鎳基釬料可以降低成本30%,并研究了鐵基釬料真空釬焊不銹鋼的接頭力學性能[22]。北京工業大學也研究了新型耐腐蝕性無硼無磷鎳基箔帶釬料,當釬焊間隙為50μm時,接頭平均抗拉強度為244MPa,釬縫組織主要由Ni2.9Cr0.7Fe0.36韌性相和少量FeNiCr(P)脆性相組成。另外,還研究了不銹鋼釬焊接頭在交變載荷和侵蝕環境耦合下的腐蝕疲勞行為,認為該釬料適用于連續式氣體保護釬焊[23]。

4 結論與展望

面對我國現代化和新型工業化的發展方向,我國自動化焊材如藥芯焊絲、實芯焊絲等發展迅猛,但在焊材品質和環境指標協調性方面仍需努力,在新型焊材的研發、生產時,兼顧環保、綠色發展尤為重要。綜合我國焊材的發展現狀,對未來的展望主要有以下幾個方面。

1)無鍍銅焊絲生產繼續向實現“零”污染排放上努力。我國的無鍍銅焊絲整體上占比遠低于國外,無鍍銅焊絲的納米涂層研究應用也有很長的路要走,仍需要科研工作者和國有企業的不懈努力。

2)自動化程度的提高會進一步降低焊條的應用,極大地促進了氣體保護焊絲、藥芯焊絲等機器人專用焊材的發展。

3)藥芯焊絲的發塵量要遠高于實芯焊絲,由于實芯焊絲飛濺大、成形差,因此解決藥芯焊絲發塵量大和實芯焊絲飛濺大的問題,將成為未來焊材發展方向之一。

4)減少有害釬料成分,開發低銀無鎘釬料、復合釬料及釬料清潔生產技術是實現綠色制造的關鍵之一。降低釬焊溫度和生產成本的需求也促進了綠色高溫釬焊材料的發展。