0Cr16Ni6不銹鋼真空熱處理表面硬度偏低研究

張雅,方軍,呂韋,王恩鵬

安徽天航機電有限公司 安徽蕪湖 241000

1 序言

0Cr16Ni6是一種控制相轉變型沉淀硬化不銹鋼。該鋼固溶處理冷至室溫時為奧氏體和馬氏體雙相組織,具有良好的熱加工性能和冷變形性,然后再通過冷處理或冷變形轉變為馬氏體組織,經時效處理獲得高強度,適用于制造飛機、發動機重要受力構件和其他飛行器零件等。生產中有多類該鋼種制件,如螺栓、螺母、銷釘等,常見的熱處理后硬度要求為68~72.5HRA,為保證良好的表面質量,該材料的半成品零件通常采用真空熱處理作為產品的最終熱處理。對于前期生產過程中該材料牌號的零件,在經過最終熱處理后試樣表面硬度偏低的情況,猜測可能是真空熱處理過程中表面元素貧化所致。為深入分析原因,并有針對性地做出改善,取前期一表面硬度偏低試樣進行技術分析,以便后期生產過程做到有效防范。

2 試驗工藝

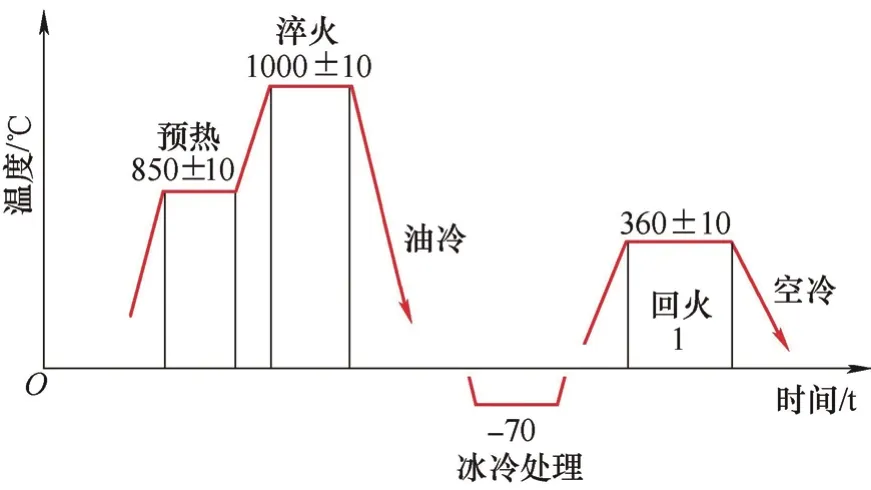

0Cr16Ni6不銹鋼制件最終熱處理工藝如圖1所示,冰冷處理過程中,奧氏體進一步轉變為馬氏體,然后進行(360±10)℃×1h的回火處理,可使碳化物彌散析出,形成沉淀強化效果。

圖1 0Cr16Ni6不銹鋼最終熱處理工藝

3 表面硬度偏低試驗

制取φ9mm圓柱試樣,經最終熱處理后,端面經砂輪機輕磨后進行洛氏硬度檢測,表面硬度62HRA左右,明顯低于68~72.5HRA的硬度要求。將試樣沿截面切開,進行心部硬度檢測,結果為71HRA,符合相關要求。由于心部硬度合格,因此可以確定基體材料無問題,熱處理工藝制度可行,硬度偏低只涉及表面一定深度,應是熱處理過程中表面質量造成的影響。

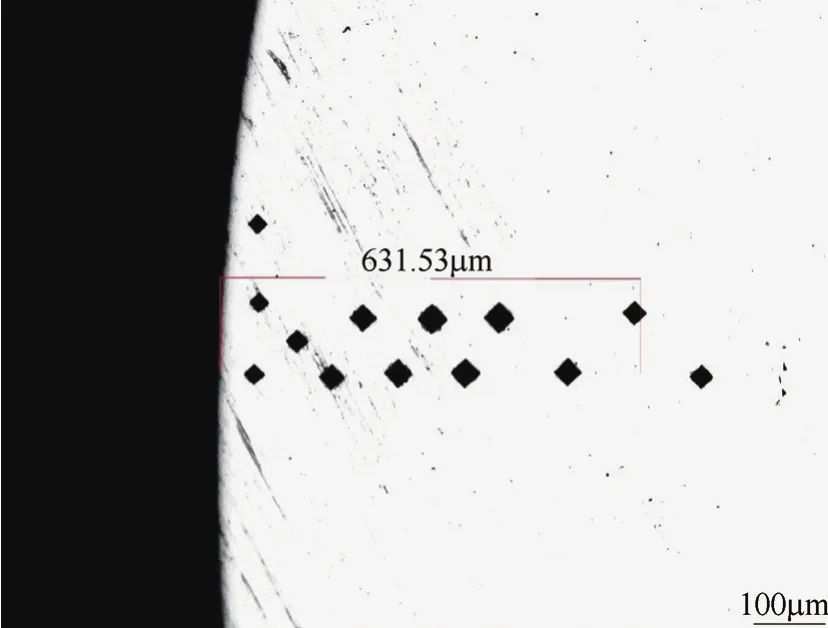

為明確硬度偏低的表面層深度,將切開截面試樣進行鑲嵌、研磨、拋光成鏡面后,利用熱處理過程實驗室維氏硬度檢測儀,從表面往心部依次進行0.3kg(2.94N)載荷的維氏硬度檢測。由圖2壓痕放大圖片,可以明顯地看出,最表層壓痕較小,依次往里壓痕變大,后壓痕又變小直至達到心部。其反映硬度變化情況為,表面硬度高,往里硬度開始下降,后硬度又升高至基體心部硬度。表1為不同深度處維氏硬度HV0.3的值以及洛氏硬度HRA轉換值,可以看到,最表面0.05mm處,硬度為77.5HRA,遠高于基體硬度71HRA;約0.4mm處,硬度達到最小值61.5HRA,隨后硬度升高,約0.6mm處硬度基本達到心部硬度,即硬度偏低受影響區約為由表及里0.6mm深度。

圖2 0Cr16Ni6不銹鋼試樣表面維氏硬度檢測

表1 0Cr16Ni6不銹鋼表層硬度變化

4 金相組織分析

前期有猜測,真空爐處理后,制件表面硬度偏低可能是在真空環境下,表面合金元素蒸發造成元素貧化,進而導致強化作用減弱,表現為硬度下降。但是,從表面維氏硬度檢測可知,最表層0.05mm處硬度約為77.5HRA,遠高于心部硬度71HRA,即最表層并未弱化而是強化,這與元素貧化的猜測不相符。同時,硬度檢測顯示,表層受影響區域深度可達0.6mm,這也不符合元素貧化的猜測。接著進行金相組織試樣的分析。先將拋光后的試樣截面用4%的硝酸酒精溶液進行腐蝕,圖3為腐蝕后的試樣截面宏觀照片,可以明顯地看到,表層一定深度存在質量影響區。

圖3 0Cr16Ni6不銹鋼截面試樣腐蝕后宏觀照片

再利用熱處理過程實驗室蔡司AXIO m2.m型金相顯微鏡進行組織觀察,圖4為低倍放大圖,對比維氏硬度壓痕可以看出,最表層黑色組織部分對應高硬度區域,白亮部分對應低硬度區域,逐步過渡到心部組織。

圖4 0Cr16Ni6不銹鋼試樣表層組織低倍金相照片

為對表層不同區域進行深入分析,圖5為不同深度處金相組織放大照片。圖5a為表面受影響區整體照片,從中可以看到,受影響區明顯分為三個區域,即最表層黑色組織區,次表層白亮區以及過渡區。圖5b為心部組織放大照片,為典型細密板條狀馬氏體組織,夾雜著彌散析出的碳化物。0Cr16Ni6不銹鋼wC為0.1%以下,經固溶、冰冷處理后,大部分轉變為低碳板條狀馬氏體形態,中溫時效回火后,部分碳化物彌散析出,心部組織為典型的該熱處理制度下組織形態,符合相關性能要求。圖5c為最表層黑色組織放大照片,從中可以看出,表層存在大量的碳化物的析出,既有大塊碳化物形態,又有細小圓形的彌散形態,無明顯針狀或板條狀馬氏體形態。推測可能是表面碳濃度不均以及碳化物的析出,使得馬氏體轉變可在碳化物邊界以及晶界同時發生,最終得到極為細小的隱針馬氏體(無明顯針狀或板條形態)和殘留奧氏體復相組織,其上夾雜著碳化物,高含碳量的隱針馬氏體和彌散碳化物的存在,使得最表層硬度明顯升高。圖5d為次表層白亮部分組織放大照片,結合維氏硬度,此部分硬度較低(0.4mm處僅為61.5HRA),推測此白亮部分為奧氏體,其上夾雜著碳化物析出。分析認為,次表層奧氏體在冰冷處理后依然未發生轉變,可能與其更高的碳含量有關,查《中國航空材料手冊》(見表2),0Cr16Ni6不銹鋼馬氏體開始轉變點Ms溫度為-9℃,碳元素能明顯地降低Ms點,次表層的增碳導致Ms點降至冰冷溫度-70℃以下,從而使得奧氏體相保留。比較最表層發生馬氏體轉變,而次表層未發生馬氏體轉變,推測可能為最表層碳濃度較次表層低,Ms點未降至冰冷處理溫度以下,且最表層和心部的馬氏體轉變,使得次表層處于壓應力狀態,進一步抑制了次表層的馬氏體轉變,導致次表層奧氏體相基本保留,因此硬度很低。

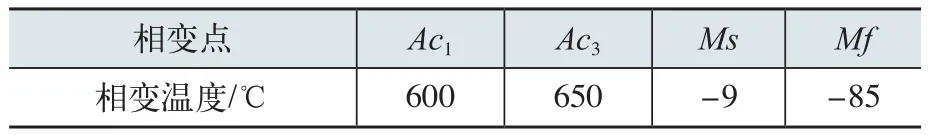

表2 0Cr16Ni6不銹鋼相變溫度[1]

圖5 0Cr16Ni6試樣表層組織金相照片

5 元素成分定量分析

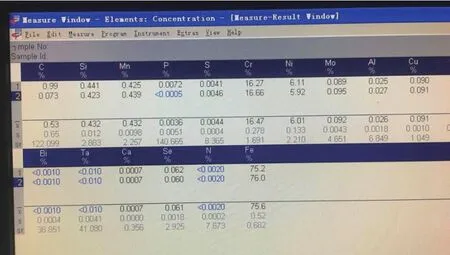

為進一步明確原因,對試樣表層端面和心部截面分別利用全譜直讀光譜儀進行元素成分的直接定量測定,其測量結果為0.1mm深度內各元素成分的平均值,結果如圖6所示。圖6中第一欄為表層端面測定結果,第二欄為心部截面測定結果。由此可見,表層端面的Cr、Ni元素含量分別為16.27%、6.11%,對比心部的Cr、Ni元素含量16.66%、5.92%,表層Cr、Ni元素含量并未減少,即未發生合金元素貧化,這是直接檢測的明確結論。但是,進行碳元素的比較可以發現,表層wC高達0.99%,而心部基體wC僅為0.073%,表層出現了明顯的增碳現象。通過表層和心部的元素成分分析,可以清楚地顯現,表層性能的差異并不是因為合金元素的貧化,而是因為表面的增碳。

圖6 0Cr16Ni6不銹鋼試樣表層端面和心部截面光譜成分檢測

6 表面硬度偏低結論

以上分析已明確,進一步確定了0Cr16Ni6不銹鋼經真空熱處理后出現的表層硬度偏低現象,并非表層元素貧化造成的,而是表面約0.6mm深度內增碳所致。真空油淬過程中,可能存在入油時因零件溫度過高導致的油液瞬時氣化產生表面增碳,但考慮到油淬時的冷室分壓、油液攪拌以及0.6mm深的增碳層,油冷時導致增碳的可能性小,更大的可能是在熱室加熱過程中表面增碳。熱室碳的來源最大可能為淬火油的代入,在1000℃的溫度以及真空環境下殘存的淬火油分解提供活性碳原子并滲入制件內,使得表面增碳。由此可見,必須認識到真空爐加熱室的日常維護尤其重要,必須定期清理加熱室內帶入的淬火油。特別對于不銹鋼制件,基體碳含量均很低(0.1%左右),且固溶或淬火加熱溫度高(1000℃以上),這為碳原子的滲入提供了很好的溫度擴散和碳濃度梯度驅動力。

7 結束語

通過對0Cr16Ni6不銹鋼表面硬度偏低試樣分別進行維氏硬度、金相分析以及全譜直讀光譜分析,基本明確表面硬度偏低非元素貧化所致,而是表面增碳,受影響區域深度約0.6mm。最表面因發生部分馬氏體轉變(深度約0.05mm),硬度高(77.5HRA);次表層奧氏體相基本未發生轉變,奧氏體相基本保留,最低處硬度僅61.5HRA;心部為板條馬氏體和殘留奧氏體復相,分布著部分碳化物的典型組織,硬度正常約71HRA。分析增碳原因,最大可能為殘留淬火油在熱室分解提供活性碳原子,并在1000℃淬火溫度下滲入制件,明確生產上對熱室進行定期清理維護的重要性;同時,對于真空熱處理生產過程中出現表面硬度偏低現象提供了一種嚴謹縝密的技術分析方法。