定向高位裂隙長鉆孔施工工藝應用

李寶軍,黃興利,焦博朋

(陜西黃陵二號煤礦有限公司,陜西 延安 727307)

0 引言

黃陵二號煤礦屬高瓦斯礦井,同時又伴有全行業(yè)極為罕見的油型氣災害。油型氣與煤層瓦斯不同,其儲集層是煤層頂?shù)装宓纳皫r層,賦存狀態(tài)以游離態(tài)為主,揭露后快速逸散[1-3]。工作面在回采期間,2號煤層下部的3號煤層及其圍巖受2號煤層采動影響,致使大量瓦斯(油型氣)解吸并向采空區(qū)逸散,采空區(qū)瓦斯沿著頂板裂隙向上部離層的裂隙去運移,而高位裂隙鉆孔就是在綜采工作面回風巷頂板向煤層頂板施工的鉆孔。高位裂隙鉆孔瓦斯抽放就是利用工作面回采采動壓力形成的裂隙作為通道,在抽采負壓的作用下,瓦斯沿著裂隙流到抽采管路中[4-7]。為了加強綜采面采空區(qū)瓦斯治理力度,防止上隅角瓦斯超限,自礦井建礦以來一直采用普通鉆機每間隔50 m在回風巷施工一組高位裂隙鉆孔進行瓦斯抽放。而用普通鉆機施工的鉆孔存在鉆孔數(shù)量多、施工工作量大、單孔深度不足、孔徑小、鉆孔軌跡不可控、人員投入多、鉆孔利用率低、鉆孔抽采時間短、瓦斯抽采量低等諸多問題。

為解決上述問題,擬采用ZDY6000LD煤礦用履帶式全液壓坑道鉆機,以二號煤礦207工作面為例,進行頂板高位定向長鉆孔施工,用于替代傳統(tǒng)高位裂隙鉆孔,以達到高效精準抽采上隅角瓦斯的目的。其中ZDY6000LD鉆機在順煤層鉆孔鉆進技術已成熟應用,但頂板全巖石定向長鉆孔施工工藝存在較多問題。

1 工程概況

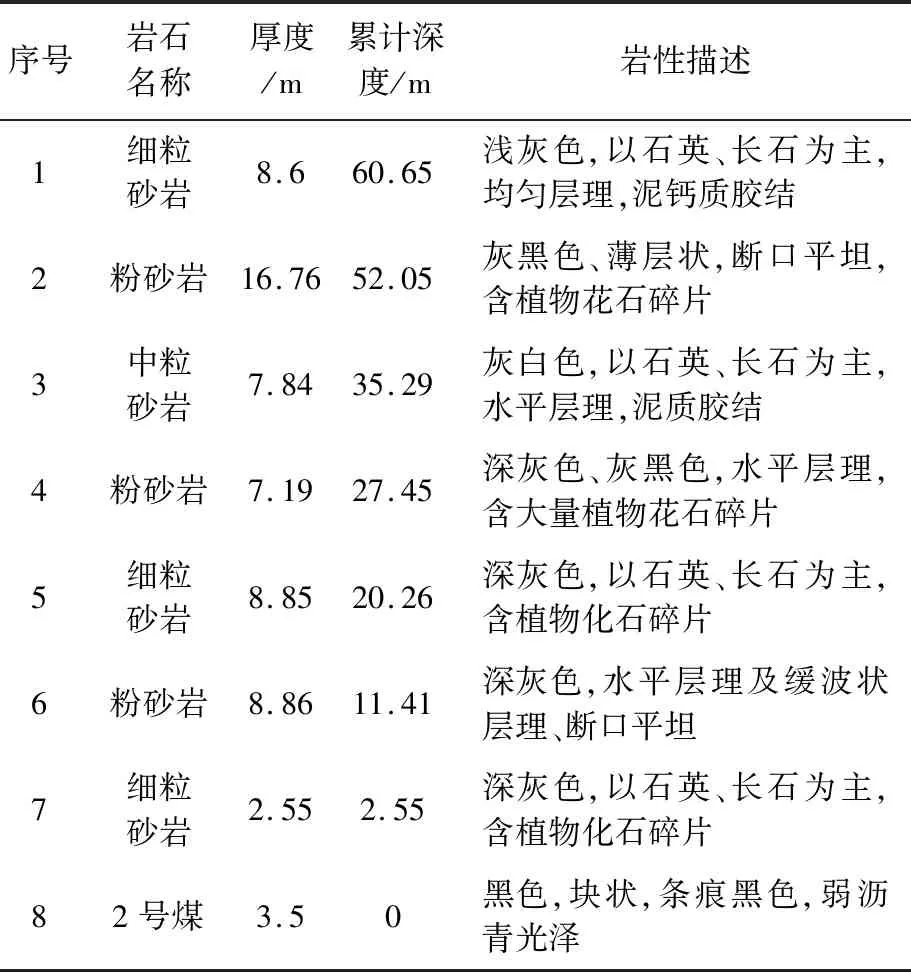

207工作面位于二盤區(qū)的東北部,北至二、四盤區(qū)分界,南至北一一號輔運大巷,西部緊鄰205工作面采空區(qū),東部緊鄰209工作面,工作面可采長度4 366 m,煤層為一單斜構造,傾向西北,地層傾角0~1°,工作面頂板巖性情況見表1。工作面采用U型通風方式,隨著工作面的推進,需要對各聯(lián)絡巷及進風聯(lián)巷里段(輔運巷)進行封閉。經(jīng)煤層基礎參數(shù)測定,工作面抽采前煤層瓦斯含量1.13~5.38 m3/t,抽采后煤層瓦斯含量為0.73~2.85 m3/t,

表1 207工作面頂板巖性情況

相對瓦斯涌出量3.38 m3/t,絕對瓦斯涌出量為24.6 m3/min。工作面生產(chǎn)期間瓦斯來源主要為落煤期間產(chǎn)生的瓦斯及采空區(qū)瓦斯,瓦斯管理重點為上隅角,治理重點為采空區(qū)瓦斯抽采,主要措施是上隅角插管抽采及高位裂隙抽采。

2 施工工藝

采用ZDY6000LD定向鉆機鉆進過程中,遇到了鉆進阻力大、泥漿泵憋壓等情況,鉆孔單班進尺在30 m左右。為了提高鉆孔施工進度,在對鉆孔軌跡進行合理控制的基礎上,進行了定向鉆機采用回轉工藝施工鉆孔試驗,進行了鉆孔達到目標層位后采用定向鉆機普鉆鉆桿回轉工藝試驗,并安裝了鉆桿單向閥,探索出了定向長鉆孔高位裂隙瓦斯抽采鉆孔施工工藝。

2.1 鉆孔軌跡控制

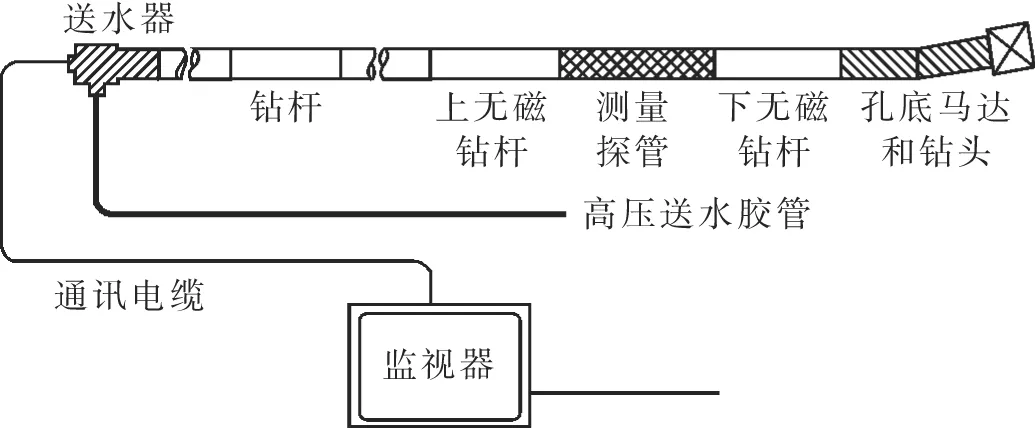

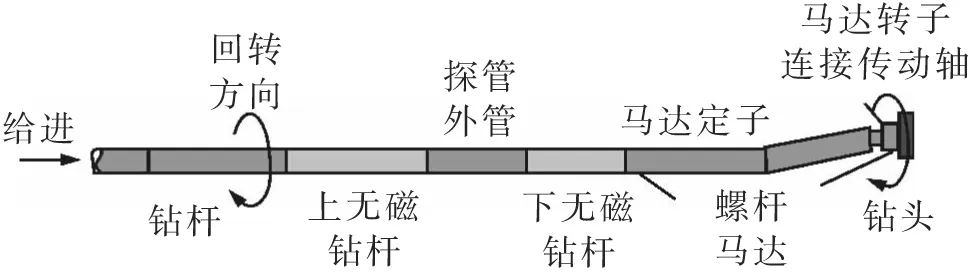

為了確保鉆孔精確施工,作業(yè)人員在開孔前對測量設備進行檢查,按照要求進行密封及調(diào)整工具面,施工期間作業(yè)人員按照鉆孔設計參數(shù),采用YHD2-1000(A)隨鉆測量裝置每隔3 m對鉆孔施工數(shù)據(jù)進行調(diào)整,做到鉆孔施工嚴格按照設計要求進行施工。YHD2-1000隨鉆測量系統(tǒng)連接示意,如圖1所示。

圖1 YHD2-1000隨鉆測量系統(tǒng)連接示意

2.2 工藝對比

定向鉆機施工工藝:傳統(tǒng)的定向鉆機施工工藝(圖2)是采用螺桿鉆具進行鉆進,不需要鉆桿旋轉。泥漿泵輸出沖洗液進入螺桿馬達,在馬達進出口形成一定壓力差,馬達的定子固定,轉子在壓力沖洗液驅動下繞定子軸線做行星運動,萬向軸把轉子行星運動中的自轉部分傳遞給傳動軸,使傳動軸作定軸運動,以驅動它下端的鉆頭,從而達到鉆進的目的[8-10]。該種鉆進工藝主要用于鉆孔造斜和軌跡糾偏。

圖2 傳統(tǒng)的定向鉆機施工工藝

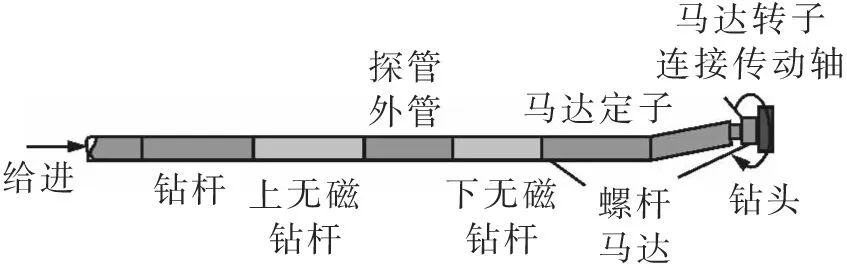

定向鉆機回轉施工工藝:工藝示意圖如圖3所示,是采用泥漿泵高壓輸出的沖洗液推動馬達轉子旋轉,通過萬向軸和傳動軸將轉速和扭矩傳遞給鉆頭,泥漿泵向孔底馬達送高壓水驅動孔底馬達轉子轉動,同時鉆機帶動鉆具回轉并向鉆具施加鉆壓,達到復合鉆進的施工工藝,即定向鉆機回轉施工工藝[11-13]。相較于傳統(tǒng)定向鉆機施工工藝,定向鉆機回轉施工工藝的優(yōu)點是馬達與鉆機同時施壓,鉆桿及鉆頭同時旋轉,減小了鉆孔摩擦阻力,降低了系統(tǒng)壓力,提高了鉆孔鉆進效率。

圖3 定向鉆機回轉施工工藝示意

定向鉆機普鉆鉆桿回轉施工工藝:是采用ZDY6000LD定向鉆機、常規(guī)普通φ73鉆桿,施工過程中采用回轉施工的工藝。采用此工藝施工鉆孔時,將孔內(nèi)銅纜鉆桿及測量系統(tǒng)全部退出,然后往孔內(nèi)送入普通鉆桿,到達孔底后采用回轉施工到達設計位置。但是采用此工藝施工必須滿足2個條件,一是鉆孔已施工至目標層位,二是末端的方位角與設計相同、傾角為1°左右。

3 應用實例

3.1 鉆孔設計

鉆孔設計從負壓、傾角、施工經(jīng)濟高效的角度出發(fā),保障工作面內(nèi)鉆孔合理安排的前提下,合理設置鉆孔深度,鉆孔長度定在400 m范圍內(nèi)。結合207回風巷“三帶”理論、普通鉆機施工高位裂隙鉆孔抽采數(shù)據(jù)和以往鉆孔布孔設計的經(jīng)驗綜合確定高位定向鉆孔的層位,在207回風巷施工定向長距離鉆孔8個,鉆孔平行分布在距離回風巷0~30 m區(qū)域范圍,垂高在15~55 m之間,鉆孔施工目標層位的普氏系數(shù)為6~6.5。鉆孔設計參數(shù)見表2。

表2 鉆孔設計參數(shù)表

3.2 鉆孔施工

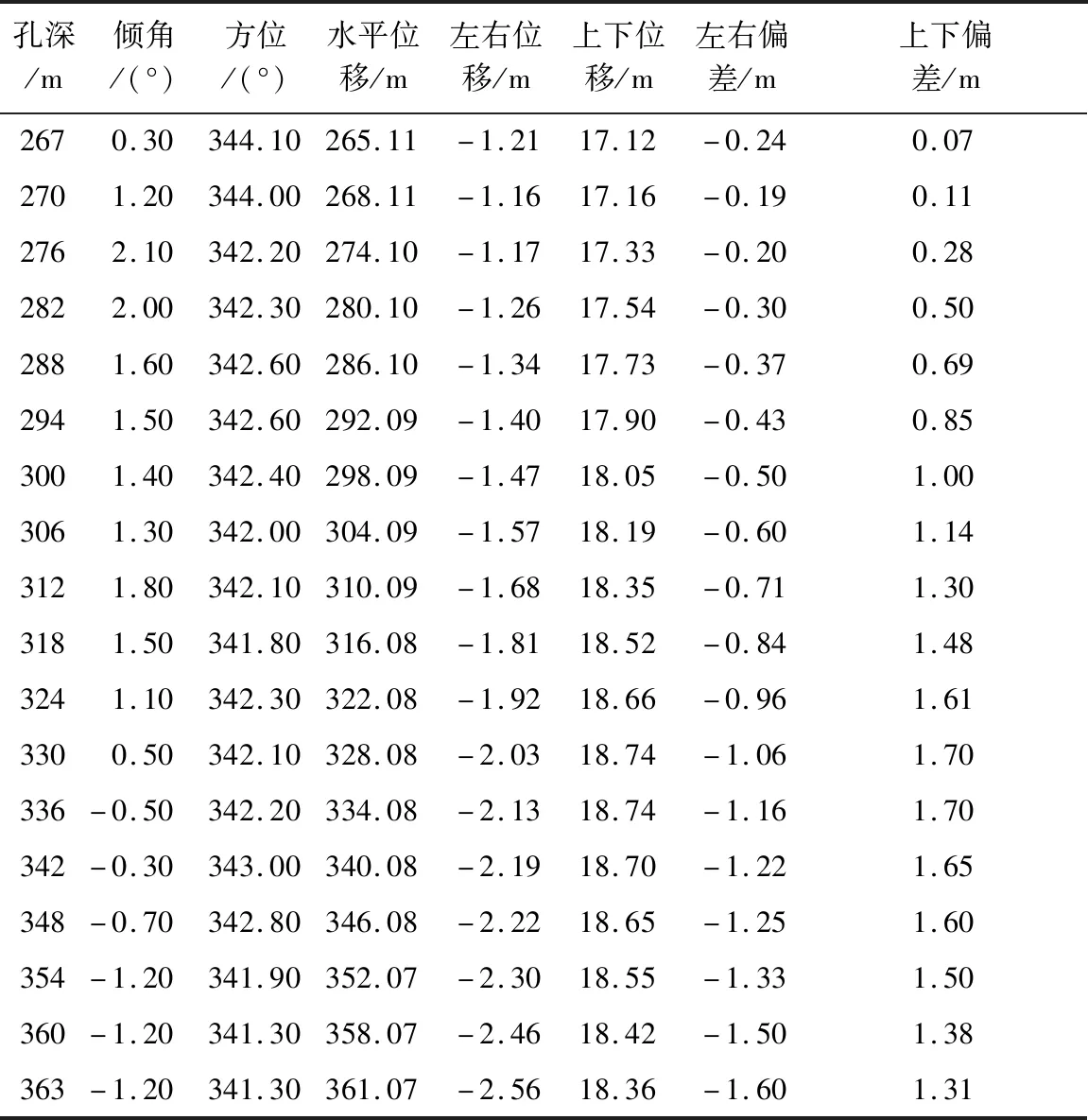

1#鉆孔施工期間,在過渡段采用定向鉆機回轉施工工藝,并每隔60 m安裝一個鉆桿單向閥,在過渡段鉆孔施工進度達到了每小班42 m進度。當鉆孔施工到270 m時,因孔內(nèi)返渣、出水較慢,影響鉆孔進度,期間泥漿泵壓力達到4 MPa,鉆機給進壓力達到8 MPa。采用定向馬達對鉆孔數(shù)據(jù)進行調(diào)整,將鉆孔傾角調(diào)整為1.2°,方位角調(diào)整為344°(與設計方位一樣),采用定向鉆機普鉆鉆桿回轉施工工藝施工鉆孔,單班進尺達到了72 m。鉆孔具體施工參數(shù)見表3。

表3 鉆孔施工參數(shù)表

鉆孔施工完后對270~363 m數(shù)據(jù)采用YHD2-1000(A)隨鉆測量裝置進行測定,根據(jù)數(shù)據(jù)得出,左右偏差在±1 m,上下偏差在±2 m之內(nèi),滿足鉆孔抽采要求。

4 結論

(1)定向長距離高位裂隙鉆孔代替?zhèn)鹘y(tǒng)高位裂隙鉆孔,可以達到高效精準抽采上隅角瓦斯的目的,降低了鉆孔施工量及封孔材料費用。

(2)采用定向鉆機回轉施工工藝提升了定向鉆孔過渡段施工期間的施工效率,鉆孔施工效率提高了40%。

(3)采用定向鉆機、普鉆鉆桿、回轉施工工藝解決了目標層位長鉆孔的施工進度,并在數(shù)據(jù)調(diào)整到位情況下,鉆孔施工誤差在±2 m之內(nèi),確保了鉆孔施工質量;鉆孔施工效率提高了70%,實現(xiàn)了高效施工。