風電塔筒焊接工裝平臺傾斜改進試驗*

張宏瑞,于衛鋒,呂銀娟

(甘肅酒鋼集團西部重工股份有限公司,甘肅 嘉峪關 735100)

0 引 言

風電塔筒就是風力發電的塔桿,在風力發電機組中主要起支撐作用,同時吸收機組震動。大多數塔筒為錐形變徑形狀,底端直徑為3 500~4 100 mm左右,最上端直徑為2 700~3 000 mm左右。兆瓦級塔筒高度在60~90 m之間,常見高度為65~80 m。

風電塔筒在生產工藝中內外環、縱焊縫的焊接風電塔筒質量及工作進度是整個風電塔筒質量和生產能力的關鍵地方,但在實際生產中,由于塔筒直徑較大,且焊接工作中要不停的轉換焊接位置,因此內外環焊縫的焊接需要大量的高技術操作人員,在轉換焊接位置時需要大量的工作時間及工作場地,為了提高塔筒的生產能力,避免生產中出現的種種弊端。通過創新研究,研制了一種技術可靠、結構簡單、加工制造成本經濟的自動縱向焊縫焊接工裝。該自動焊接工裝可實現自動上下移動、適合不同直徑塔筒環焊縫焊接,可以同時容納兩個操作人員,人員可以不用在轉動的塔筒上作業,大大提提高了安全系數,改善了操作人員的勞動環境,縱焊縫、環焊縫均在此設備上操作減低了占地面積,減少了塔筒的倒運次數,大大提高了勞動生產率。此自動環、縱向焊縫焊接工裝在實際使用中工裝的升降平臺水平和垂直方向都有傾斜現象,造成產品質量不穩定,操作人員出現安全隱患,設備工裝壽命降低。筆者通過多次現場考察分析,提出一種最合適的解決方案,徹底解決生產中升降平臺傾斜問題,使得此工裝設備在提升風電塔筒制造的市場競爭力中發揮了重要作用。

1 塔筒焊接工裝在使用中出現的問題

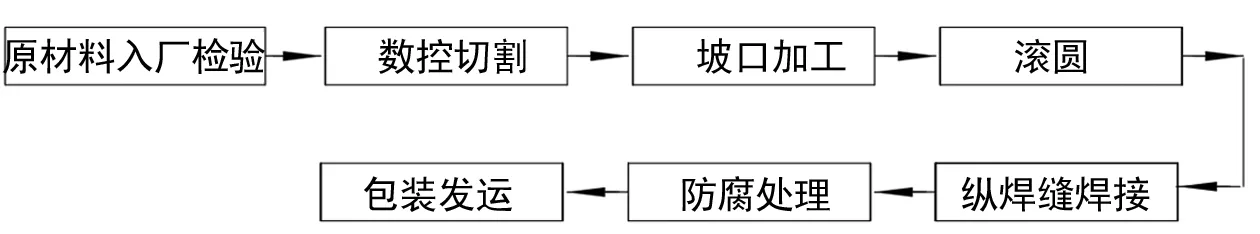

風電塔筒的生產工藝流程如圖1所示。

圖1 風電塔筒的生產工藝

如圖1所示,風電塔筒的生產工藝是:鋼板原材料生產前先進行嚴格檢驗,數控切割機下料,厚板需要開坡口,卷板機卷板成型后,點焊,定位,確認后進行內外縱縫的焊接,防腐處理后,包裝外發。

1.1 塔筒焊接工裝的主要結構圖

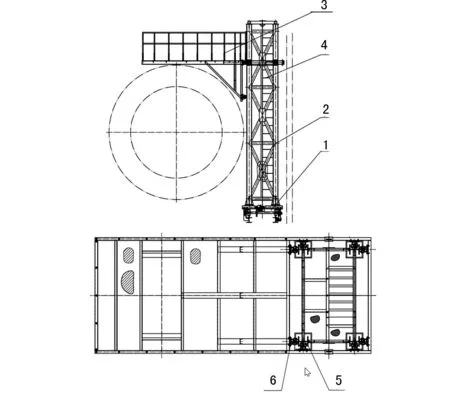

塔筒焊接工裝主要功能及結構如圖2所示。

圖2 塔筒焊接工裝的主要結構圖

(1) 前后行走“平車”主要功能承載整體設備前后移動到所需工作位置,它是由電動系統帶動4個車輪沿指定軌道前后運動。

(2) 支撐架功能支撐升降平臺,其結構為焊接支架固定滾輪支撐立柱支架,帶動升降平臺上下運動。

(3) 升降平臺功能承載設備和操作人員根據焊接塔筒直徑大小升降到所需的工作位置,其結構由槽鋼焊接的矩形鋼組成平臺,其結構為由8組支撐架中的支撐輪,沿立柱,自動升降。

(4) 電控系統控制平車自動前后和提升升降平臺上下運動。

(5) 立柱主要功能支撐整個焊接工裝的升降平臺上下運動,其結構為4根H型鋼組合在一起形成。

環焊縫焊接工裝適用于塔筒焊接的環向焊縫焊接,減少塔筒倒運次數,節約成本,減少工人的勞動強度,增加了操作人員的安全系數,并且能夠適應多種大型圓筒類產品的制作,保證焊接質量。

1.2 問題及產生的后果

1.2.1 存在的問題

該產品是針對于焊接制作大型圓筒類工件焊接所設計的一種新產品。在風電塔筒生產的現場,升降工作臺在上下運動過程中,升降的工作平臺傾斜,水平方向和垂直方向均有傾斜現象,且垂直方向的傾斜程度大于水平方向的傾斜程度,平臺傾斜最低面與最高面相差12 mm左右。在實際應用中觀察發現,提升平臺在靜止時傾斜不明顯,在上升、下降運動中傾斜比較明顯。有負載的情況下發生率明顯高于無負載的使用情況。

1.2.2 產生的后果

塔筒焊接工裝在使用一段時間后,必須需要人工把升降平臺調整平。否則會造成嚴重后果:①減低設備的使用壽命;②工作位置不穩定影響塔筒焊接質量;③傾斜的平臺造成操作者在平臺工作站立不平穩,存在安全生產隱患;④平臺運送材料及工器具時造成高空落物的安全隱患。

1.3 提升平臺出現傾斜原因

根據工裝設備現場多次的使用觀測及分析,平臺傾斜的主要原因是:工作平臺上下運動中,8個支撐輪中會有個別支撐輪與立柱支撐接觸不好,存在間隙現象,使升降輪脫離立柱支撐面,造成立柱對升降輪的支撐,導向不足和剛性不足,造成出現支撐輪卡阻和懸缺陷,使得升降平臺出現傾斜現象。造成的原因有以下四點:①支撐立柱在制造時存在垂直誤差,立柱與平車成垂直度難以準確控制;②支撐立柱中心焊接尺寸制作誤差;③平臺支撐滾輪安裝誤差,安裝時保證支撐滾輪與支撐立柱間隙保持不一致;④平臺鋼結構焊接制造中,尺寸存在偏差。

2 原因分析及解決方案

焊接工作平臺上下運動時傾斜,其關鍵因素為升降平臺的支撐輪與立柱存在間隙,造成平臺會不在同一平面上下運動,消除支撐輪與立柱存在間隙,可行性的解決方案:

(1) 解決焊接工裝平臺傾斜的問題可以從增加立柱的強度,保證立柱的垂直度。但在在實際生產中由于運行軌跡的限制,增加立柱的強度無法實現,立柱是由4根“H”型鋼焊接而成,成品型鋼在制造時國家標準允許存在一定范圍的制造偏差,而塔筒焊接工裝升降平臺支撐輪沿立柱上下運行中,不能存在偏差,因此次方案無法解決平臺傾斜的問題。

(2) 嚴格控制焊接制造誤差,保證焊接工裝的制造精度消除升降平臺傾斜問題。一方面,由于支架為鋼結構的焊接件,從型鋼及鋼板下料會出現不可避免的1~3 mm誤差,在在實際生產中會產生不可避免的制造誤差。另一方面在焊接中使用電焊機在電弧的高溫下焊接或多或少存在焊接變形,因此從控制制造誤差方面很難消除平臺傾斜問題

(3) 嚴格控制焊接安裝誤差,防止平臺的傾斜,焊接工裝高度為4.2 m,在這樣的高度控制誤差實現難度大,且由于型鋼及鋼板存在制造誤差,原支撐滾輪結構無法實現可調節功能,因此從控制安裝誤差方面無法徹底解決升降平臺運動時存在的傾斜問題。

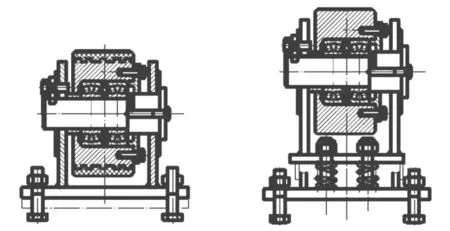

(4) 采彈性較大的尼龍材料的導向輪,支撐滾輪用兩種材料制成,表面與立柱接觸的表面制成15 mm后的尼龍材料,其余部位用原鋼件結構,兩種材料用鑲嵌形式結合。如圖3所示。

圖3 表面鑲嵌尼龍材料的支撐輪 圖4 彈簧裝置的支撐輪

采用表面鑲嵌尼龍材料的支撐輪的優點是芯部及大部分結構是鋼結構,保證了滾輪的剛度,與立柱接觸支撐部位,利用尼龍材質自身的彈性,調節導向輪與立柱之間的間隙,使得支撐輪與立柱緊密,達到接觸消除間隙,防止平臺傾斜。但此方案的缺點是采用彈性材料增大了摩擦系數,增大了平臺運動的阻力,使得原有的提升動力不足以提升升降平臺,尼龍彈性材料其強度不夠,會造成支撐滾輪耐磨性不好,降低其使用壽命,另外此種結構兩種不同材質鑲嵌,制造難度較大。因此此種結構雖能解決問題但其自身存在的缺陷,實際生產中不可取。

(5) 采用帶有彈簧裝置的支撐輪,在原滾輪結構下方安裝4個彈簧裝置,和4個導向柱。如圖4所示。

如圖4所示,采用彈簧裝置的支撐輪優點是支撐滾輪與立柱的支撐面仍然為剛性支撐,保證了強度,支撐輪增加彈簧裝置,利用自身的彈性調節導向輪與立柱之間的間隙,保證平臺在同一水平位置,彈簧自身有一定的強度,接觸面有不平位置及平臺受力不均及振動情況,彈簧均可保持其原有的性能;安裝導向裝置使得支撐滾輪在彈簧一定范圍內調整間隙,保證了彈簧的受力,和調整的精度,并延長了使用壽命。彈簧結構與原結構材料變化不大,保證了支撐剛保證了平臺的剛度,使支撐輪與立柱支撐可靠,保證平臺平穩運行。此結構制造相對簡單,調整方便,允許調整間隙大,可擴大使用范圍。缺點是增高原有支撐滾輪的高度,使用時需調整原有鋼結構支撐架。

經過分析對比以上解決方案,方案(1)~(3)由于自身結構及材料制造的原有性能存在不可解決的問題。方案(4)雖能解決問題,但由于支撐輪表面鑲嵌尼龍材質形式,彈簧剛度不夠及摩擦系數大等問題,也不能采用,方案(5)帶彈簧裝置的支撐輪方式,其結構特點完全能解決焊接平臺傾斜問題解決問題,此方案雖需要調整原有結構,但其改動量不大,且容易實現。經分析最終采用方案(5)帶彈簧裝置的方式。實際生產中經過改裝使用,解決了以前升降平臺傾斜問題,保證了產品質量和生產、人員安全運行。

3 結 語

目前風電塔筒環、縱焊縫焊接工裝在生產現場是關鍵設備之一,在提升風電塔筒項目制造的市場競爭中起著重要作用。通過實際生產中的分析和改裝試驗,最終確定了彈簧裝置的支撐輪方式,解決了以前升降平臺傾斜問題,保證了產品質量和生產、人員安全運行,該工裝設備在同行業中具有的推廣價值和市場前景。