工程機械主軸旋轉試驗臺架設計*

王淑琴

(常州鐵道高等職業技術學校,江蘇 常州 213011)

0 引 言

工程機械是裝備工業的重要組成部分,主要用于國防建設工程、交通運輸建設,能源工業和城市建設等領域。工程機械一般包括液壓驅動系統,控制系統,執行機構和行走機構等。工程機械中的車輪主要分為兩種:一是帶有驅動電機及減速機的動輪;二是帶有無動力主軸的惰輪。驅動電機通電后,電機主軸旋轉通過減速機帶動車輛的動輪,拖動惰輪使車輛行走和轉向。惰輪主軸的疲勞強度直接關系到車輛行走和使用的安全,以往對惰輪的主軸設計只憑經驗或者通過整車試驗進行驗證,經驗不足以支撐惰輪主軸的理論計算,而整車試驗又對試驗的時間和成本造成一定的浪費,因此文中設計一款旋轉疲勞試驗臺架對惰輪主軸進行1:1臺架疲勞試驗很有必要。主軸疲勞試驗臺架的設計應結構簡單,安全可靠。該臺架采用電機驅動帶動惰輪主軸旋轉來模擬惰輪旋轉,通過液壓驅動來實施相應的載荷,保證主軸旋轉時能持續的動作來模擬惰輪在運行中所受到的載荷,從而達到對惰輪主軸的疲勞試驗要求。

1 車輛基本參數及工況設定

車輛參數如下:車輛重量:3 700 kg;額定載荷:3 50 kg;車輪直徑:0.38 m;車速:4 km/h;整個疲勞循環為1 300 000次。

根據惰輪主軸的實際使用情況,加載試驗分為兩種工況:常規工況:當車輛行駛在平整路段時,模擬主軸承擔1/4車重。動態工況:當車輛行駛在坑洼路段時,模擬主軸承擔1/2車重。

2 臺架方案設計

2.1 試驗臺架整體方案設計要求

根據試驗要求,需要在旋轉的主軸上施加常規載荷和動態載荷,故應對該試驗臺架進行充分的設計及計算:

(1) 考慮到皮帶傳動有結構簡單、制造成本低等優勢。因此選用皮帶傳動帶動主軸旋轉的傳動方式。

(2) 為降低整個試驗臺架的高度,施加載荷利用兩個杠桿原理,將常規載荷和動態載荷分開施加,常規載荷采用配重塊持續施加在主軸上;由于動態載荷是間歇式施加,同時液壓系統本身有體積小,剛度大,精度高等優勢,故動態載荷采用液壓缸的形式施加在主軸上。

(3) 電機安裝底座采用4個U形孔,方便調整皮帶張緊及電機安裝。

(4) 載荷實施的執行機構采用滾動軸承,為提高試驗過程中軸承的使用壽命及降低成本,采用深溝球全密封軸承。

(5) 試驗臺架底架四周設置6個螺栓孔,通過地腳螺栓對整個試驗臺架進行固定。

(6) 整體結構采用鋼板焊接,方便制造。

(7) 在整個臺架的鉸接處,采用卡簧和墊片對其進行限位,如中心軸的安裝。對于部分旋轉機構的鏈接,采用牛耳銷固定,如軸承的安裝。極大的降低了制造成本,提高了安裝的便捷性。

(8) 由于試驗臺架要24 h運轉,在電源處接入了空氣開關和過熱保護器對電機進行相應的保護,防止發生機械故障導致電機燒損等危險。

最終試驗臺架設計方案,如圖1和圖2所示。

圖1 試驗臺架二維圖

圖2 試驗臺架三維圖

2.2 電機、皮帶及皮帶輪的選型

依照車輛參數和試驗數據,對電機、皮帶及皮帶輪進行計算選型。

(1) 電機選型

根據車速可以算出主軸的旋轉速度為0.93圈/s。為了縮短試驗時間,將試驗主軸轉速ω由0.9圈/秒提高至2.5圈/s。滾動軸承徑向載荷摩擦因素μ為0.002,整個臺架的傳動效率η取85%,因此可算出:

摩擦力:f=Fgμ= 79.38 (N)

轉矩:M=fr=12 (N·m)

電機功率:P=Mω/η=222 (W)

鑒于主軸轉速為2.5圈/s且加載盤的直徑為303.5 mm,初定主動輪和從動輪的基準直徑為100 mm和300 mm,因此可以估算出電機的輸出轉速應為450 r/min,通過電機選型及電機功率余量,最終電機選定為功率550 W, 自帶減速機(減速比為1:3)的三相交流電機。

(2) 主動輪和從動輪的設計

由于整個試驗加載載荷不是很大,保險起見,初步選用普通B型V帶傳動,經查閱手冊,無基準直徑為100 mm,300 mm的主動輪和從動輪的標準件,因此決定自制主、從動輪,帶輪的輪槽截面采用GB/T 10412-2002《普通和窄V帶輪(基準寬度制)》中的普通V帶輪B槽型。

(3) 皮帶長度計算及選型

設計功率:Pd=KAP=1.4×222=310.8 (W)

式中:KA為工況系數,取1.4;傳動比i=1:3;小帶輪基準直徑:dd1=100 mm;大帶輪基準直徑:dd2=300 mm;帶速:ν= 2.4 m/s;初定中心距:a0= 600 mm。

基準長度:

實際中心距:

經查《機械設計手冊》:Ld為1 800 mm。

通過上述計算,可以得出電機與主軸之間的距離為578 mm,依照主從動輪的基準圓直徑,可以推算出V型皮帶的長度應為1 802 mm。

最終,得出試驗臺架所需電機參數,主動輪和從動輪規格及V帶型號和長度,為后續的設計和制造提供了有利的理論支持。

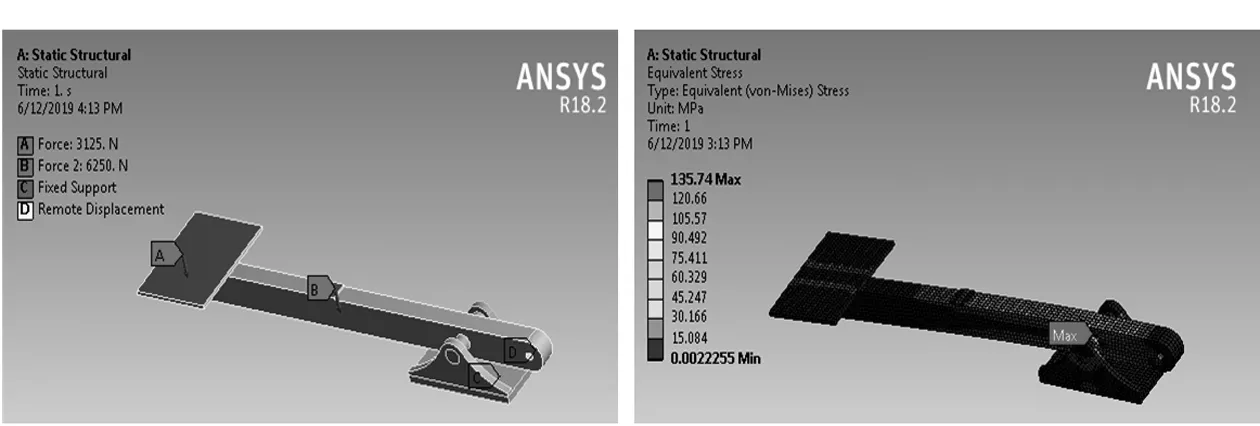

3 關鍵結構件的力學分析

對關鍵結構件進行有限元分析。分析整個試驗臺架運行工況得出:支撐梁為關鍵結構件,在整個試驗過程中承載4t的載荷。為了保證整個結構的安全性能,因此對支撐梁進行有限元分析,在workbench軟件進行相應的建模并劃分網格。根據實際運用工況,對支撐梁進行相應的約束和受力加載,計算得出支撐梁最大應力為135.74 MPa,遠小于其屈服極限(支撐梁的材料選用Q345B),因此可得出該結構在理論計算中安全可靠。詳見圖3、4所示。

圖3 Workbench中的載荷圖

4 試驗過程及總結

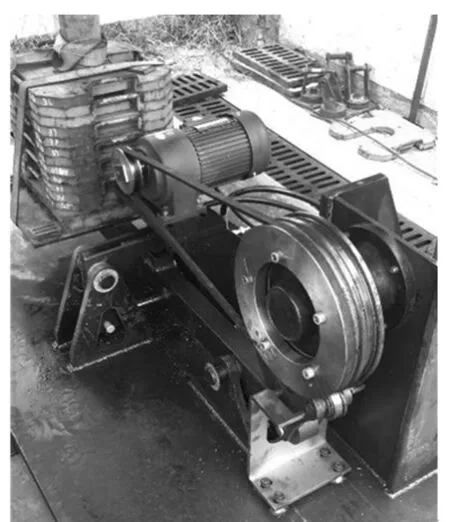

通過前期的設計及計算分析,試驗臺架已制造組裝并進行了調試,如圖5所示。

圖5 試驗臺架

在調試過程中,發現臺架運行時加載盤與軸承之間有部分鐵屑飛出。經分析判斷后認為:在加載盤與軸承發生滾動摩擦時,由于兩者材料的硬度不同(加載盤的材料為低合金鋼,未做熱處理,硬度遠小于軸承鋼),在旋轉擠壓過程中,加載盤和軸承強烈摩擦產生高溫,冷卻后擦傷出表層金屬脆硬,造成表面上金屬小塊脫落或呈片狀翹起,形成剝離,從而導致有部分鐵屑飛濺出。后續改進設計:在加載盤和軸承的摩擦副中加裝了潤滑裝置,情況改善了很多。在以后的設計中,如能對加載盤的表面進行一些必要的熱處理,如碳氮共滲或調質處理,則能避免在試驗臺架運行過程中,加載盤表面出現剝離的現象。

經過6天6夜不間斷運行,整個試驗已順利完成。試驗臺架未發生任何問題,從而驗證了主軸的旋轉疲勞,證明前期的設計計算是合理的,主軸結構是可靠安全的。為產品前期的研發提供了有效試驗依據。