基于ANSYS Workbench的機械手夾爪鋼構仿真與優化

(青島大學 機電工程學院,青島 266071)

0 引言

隨著機械制造行業自動化水平的不斷提高,各機械加工和制造廠商對于自動化生產線的需求也不斷提高,對自動化設備的要求也不斷增加。本文使用的機械手應用于某公司機械零件自動化生產線的某組裝工位,用于夾取多種不同零部件進行組裝。根據該工位安裝要求,按照經驗設計、類比設計方法設計制造,其結構和尺寸參數比較保守,造成材料浪費和制造成本增加,現代制造產業不斷追求在滿足產品的強度、剛度、變形等要求的同時,再通過優化設計,使得產品達到輕量化、小型化的目標[1]。

本文中使用的機械手前端夾爪機構用于夾取機零件放置于自動化生產線進行組裝,為避免夾爪結構強度不合理而影響正常工作,需要使用計算機輔助設計[2]。使用SolidWorks軟件建立三維模型后,對前端夾爪結構進行機構優化設計,利用ANSYS Workbench對夾爪鋼構進行靜力學分析[3],基于多目標優化的方法,建立數學模型計算得到最優設計點[3],使用拓撲優化進行形狀優化以減輕鋼構質量,將優化前后模型的靜力學分析結果分別進行了對比,以保證優化后的模型符合工作要求。

1 建立機械手前端夾爪鋼構三維模型

1.1 使用SolidWorks建立三維模型

由于使用ANSYS Workbench自帶的DM模塊直接建模的過程較為復雜且數據不易修改,所以本文使用SolidWorks建立夾爪鋼構模型,根據夾取零件種類和生產線安裝要求,確定主要結構形式之后,將SolidWorks與ANSYS Workbench進行關聯,將模型文件準確導入ANSYS Workbench中,在保持模型準確的同時,又保證了相關分析的實時性。

1.2 對夾爪鋼構尺寸參數化

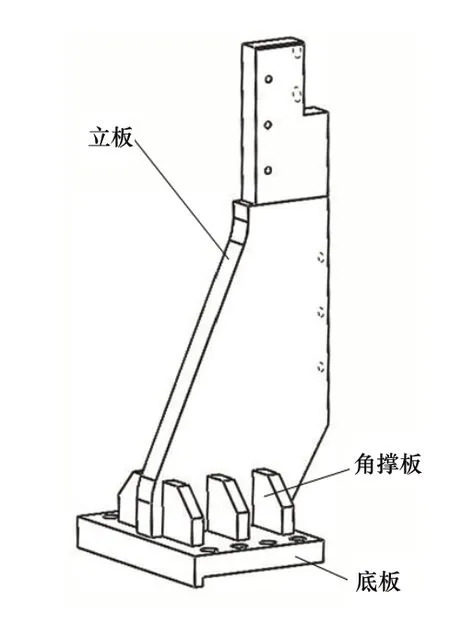

圖1 夾爪鋼構三維模型圖

根據設計要求,在SolidWorks中建立夾爪鋼構的三維模型,其結構設計如圖1所示。對模型進行參數化,為減輕零件重量的同時,保證零件各方面性能,本文選擇夾爪立板厚度、底板厚度和角撐板厚度進行參數化定義[4]。在SolidWorks中,通過全局變量參數化窗口,根據ANSYS Workbench的參數設置識別碼添加前綴“DS_”,各參數設置如表1所示。

表1 參數變量表達形式

2 有限元分析

2.1 建立夾爪鋼構的有限元模型

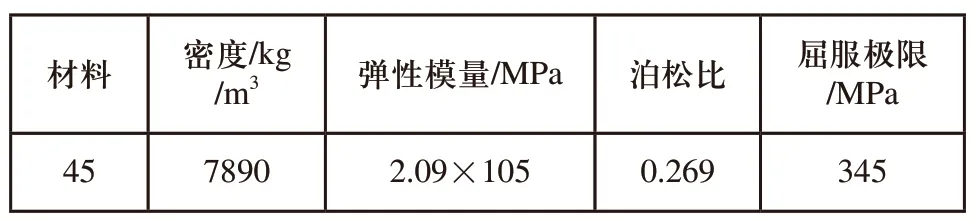

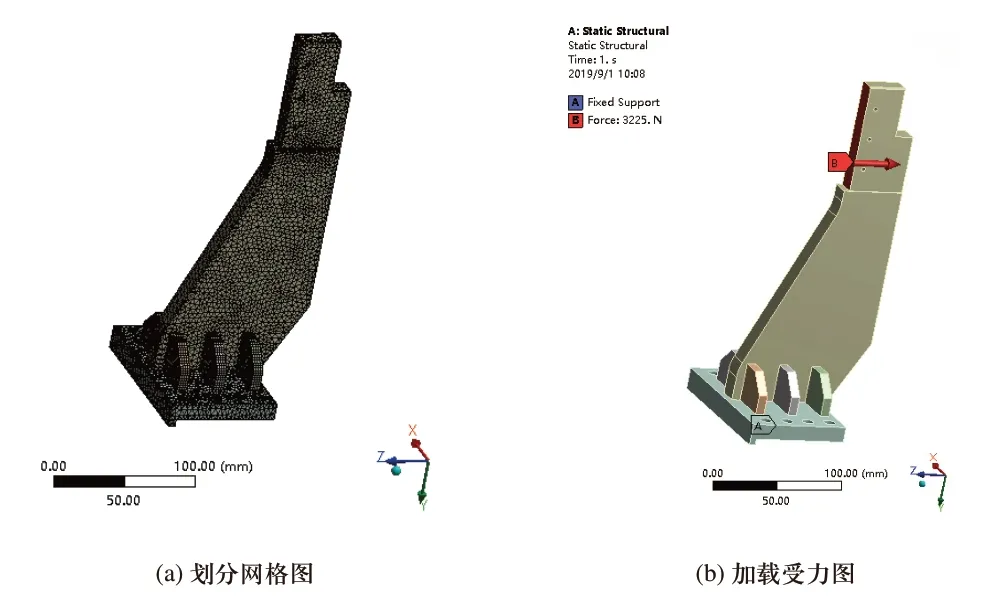

在ANSYS Workbench中的Static Structural靜力分析模塊中導入模型,設置材料為45號鋼,材料主要參數如表2所示。有限元分析中,良好的劃分網格有效提高有限元分析結果的準確性,但是網格數量的增加同時也會導致計算負擔的加大和運算時間的增長,針對以上問題,本文中單元格劃分采用正四面體方法進行劃分[5,6]。在保證計算應力進度的同時保證工作效率,將單元格尺寸設置為2mm,網格劃分完成后共計49631個單元,102069個節點,如圖2(a)所示。

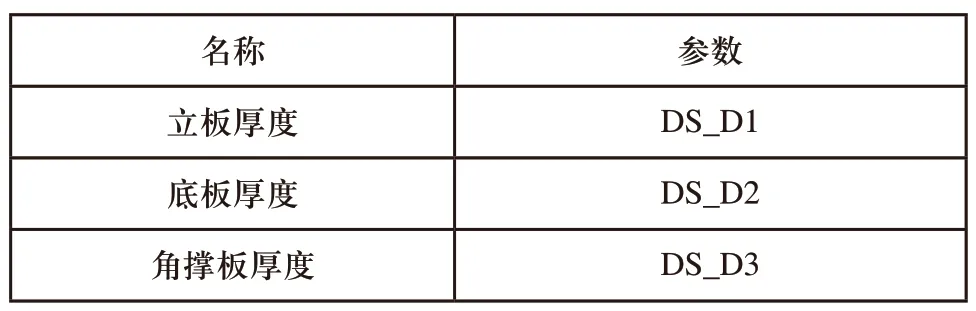

表2 材料主要參數

2.2 夾爪鋼構靜力學分析

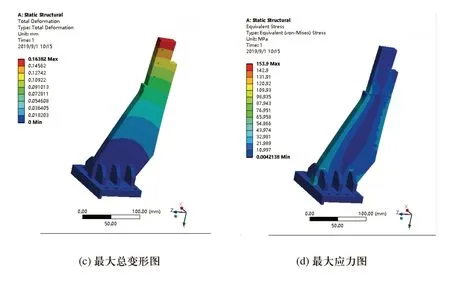

根據實際工況要求,對夾爪鋼構的底板下側施加固定約束,在立板上端安裝夾爪部分施加z軸負方向大小為3225N的力,夾爪鋼構受力圖如圖2(b)所示,在對對夾爪鋼構的總變形和總應力進行求解之后,得到計算結果,最大總變形為0.16382mm,如圖2(c)所示,最大應力為153.9MPa,如圖2(d)所示。

圖2 夾爪鋼構有限元模型和靜力學分析圖

3 響應面分析法優化設計

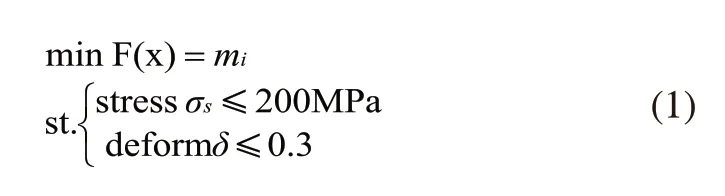

3.1 輕量化數學模型

根據分析云圖可知,夾爪立板厚度對最大總變形影響較大,底板厚度和角撐板厚度對最大應力影響較大,將以上三個參數設置為變量,將夾爪鋼構的最大變形和最大應力設置為約束條件,將零件的最小整體重量設置為目標函數[7],建立數學模型:

式中,δ為最大變形,σs為最大應力。

3.2 響應面分析法優化

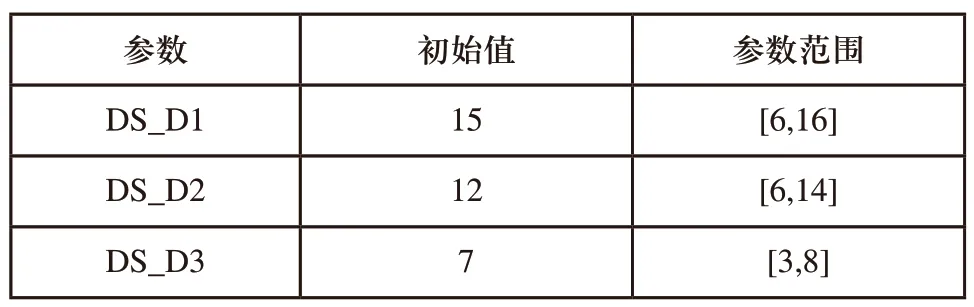

在ANSYS Workbench的Response Surface Optimization模塊中運用響應面分析方法進行多目標優化前需要定義狀態參數、目標參數和約束條件,才能運算得到最優解[8]。根據材料的實際規范設置參數范圍,如表3所示。

表3 參數設置范圍

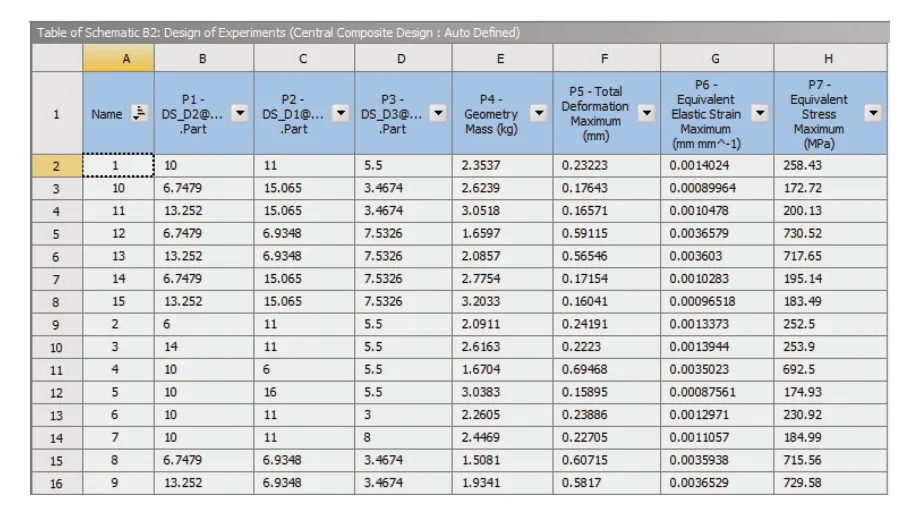

參數設置完成后,數據分析類型選擇中心復合設計(Central Composite Design),生成16組設計點,集合數學模型設定約束條件,進行計算,計算完成后數據如圖3所示。

圖3 優化設計點計算結果

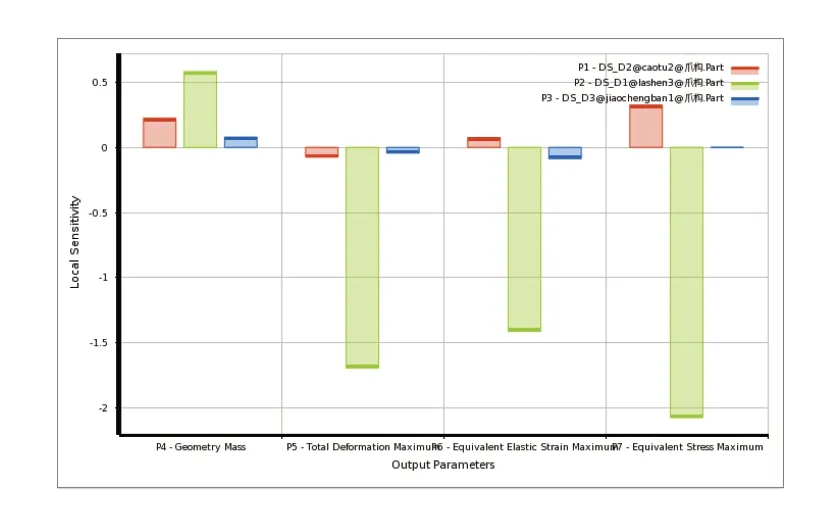

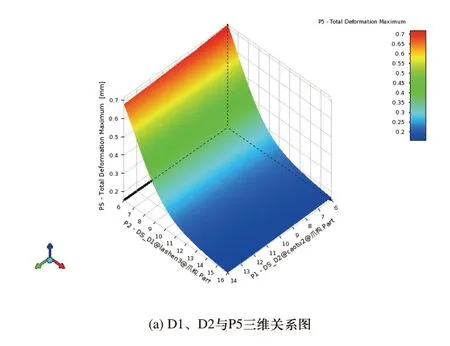

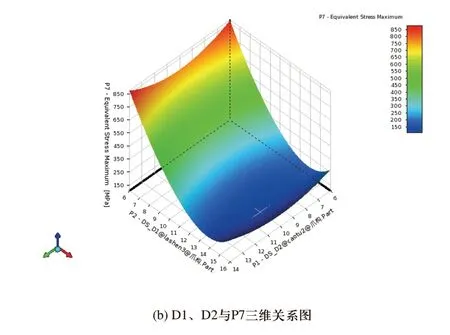

根據計算結果,結合如圖4所示的靈敏度分析圖,分析可知參數DS_D1(立板厚度)相較于其他兩個參數對零件重量、最大總變形和最大應力影響較大,與最大應力和最大總變形呈負相關關系;DS_D2(底板厚度)則對零件重量和最大應力有一定的影響,且呈正相關關系[9]。為了更直觀觀察分析結果,在Response Surface項中的Response欄中選擇3D選項,使用克里格法(Kriging)分別生成參數DS_D1(立板厚度)、DS_D2(底板厚度)與P5(最大總變形)、P7(最大應力)的三維曲面關系圖,如圖5(a)、圖5(b)所示。

圖4 靈敏度分析圖

圖5 響應面分析三維關系圖

3.3 響應面分析法優化結果

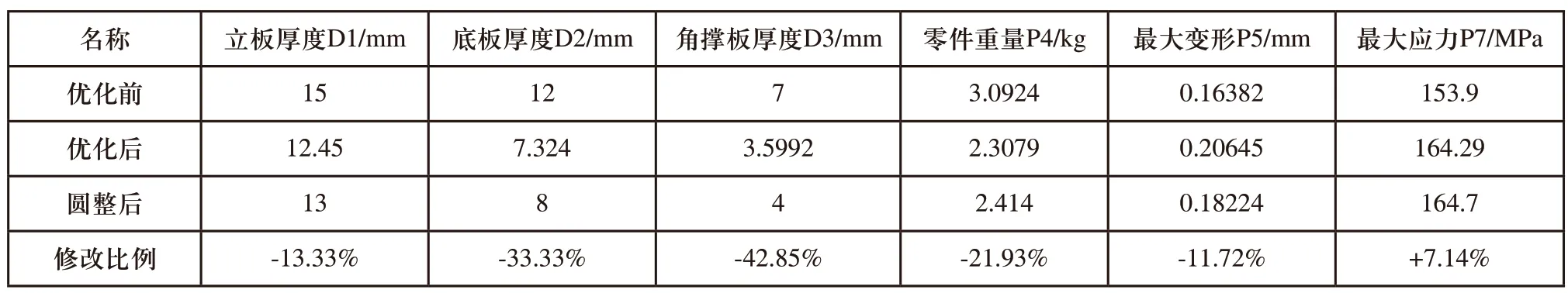

在Optimization界面設置仿真方法為篩選(Scre ening),在Candidate Point欄中生成三個候選點,對比選擇第二候選點作為設計點,考慮材料實際使用規范和加工工藝,對優化的尺寸進行圓整,修改尺寸后重新進行靜力學分析,對比結果如表4所示。

4 拓撲優化

4.1 拓撲優化參數設置

由靜力學分析結果,該零件部分結構存在較大的優化空間,將零件模型導入ANSYS Workbench中采用變密度法數學模型的Shape Optimization模塊,在滿足零件實際工況要求的基礎上,利用拓撲優化的方法對其結構形狀進行去除材料簡化,以減輕零件整體重量[10~12]。

將模型導入到Workbench中Shape Optimization模塊,將材料設置為45號鋼,采用四面體網格對模型進行網格劃分,將網格尺寸大小控制為1mm,以保證拓撲優化結果的準確性。在Shape Optimization模塊中設置和靜力學分析相同的材料屬性、載荷與約束條件,優化目標設定為去除40%材料,進行計算。

4.2 拓撲優化結果分析

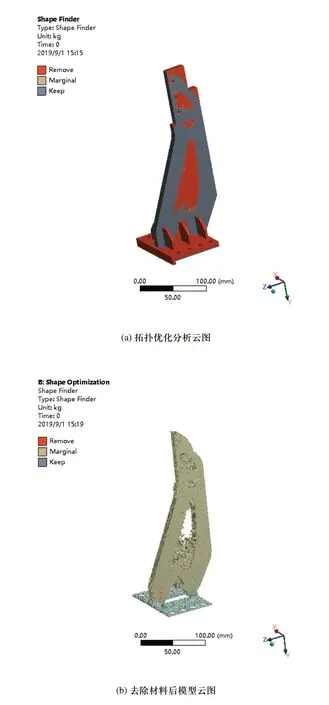

夾爪鋼構拓撲優化結果如圖6(a)所示。圖中顏色為紅色較深的部分為可去除的部分,顏色較淺部分表示過渡部分,灰色部分為保留部分。調整拓撲優化結果顯示模式,將capped isosurface值設置為0.5,得到去除材料后的模型如圖6(b)所示。

表4 優化結果對比圖

圖6 拓撲優化結果圖

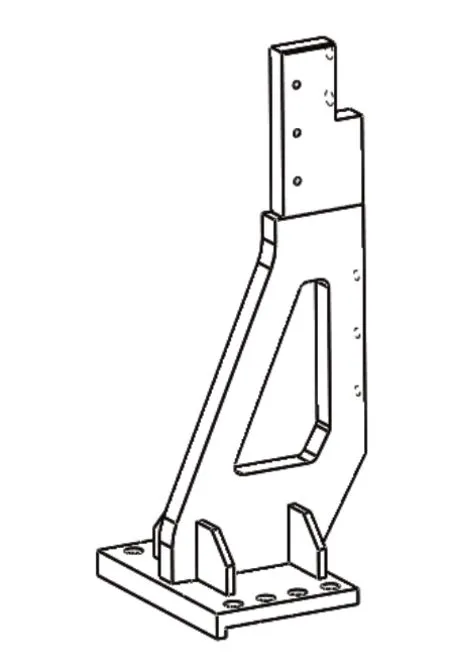

根據拓撲優化的結果,同時為了保證夾爪工作時的功能性與零件加工技術要求,在SolidWorks中將去除部分形狀修整后進行模型重建,重建后夾爪鋼構模型如圖7所示。模型重建之后將模型導入ANSYS Workbench中,施加與前文靜力學分析中相同的約束條件進行計算,對比拓撲優化前后最大變形和最大應力分析結果,如表5所示。比較靜力分析結果可知,最大變形增加比例較大為27.43%,但是仍然符合最大變形量不超過0.3mm的設計要求;拓撲優化去除材料后,最大應力減少3.42%,安全系數一定程度減小,零件重量減少15.9%,改進后并不影響機械夾爪的正常工作[13~15]。

圖7 拓撲優化后夾爪鋼構模型圖

表5 拓撲優化結果分析比較

5 結語

本文以機械手前端夾爪主要鋼構為研究對象,采用ANSYS Workbench對其進行了靜力學分析,得到夾爪在極限載荷下的應力、變形圖,采用響應面分析方法對不合理部分進行尺寸優化設計,在得到的16組數據中,選擇最優設計點[16]。之后利用Shape Optimization模塊對夾爪鋼構進行了拓撲優化分析,在不超出零件工況要求情況下,優化設計結構和尺寸,減輕零件重量。經過響應面分析法優化和拓撲優化后,零件總重減輕了35.06%,節約了零件生產成本,為該機械抓手的后續優化工作提供一定的參考價值。