薄殼模具設計與制作分析

溫法勝

摘? 要:薄殼模具作為廣泛應用于電子設備生產制造的重要基礎部件,具有不可替代的作用。該文結合實際研究以及相關文獻的分析,對薄殼模具的設計層面技術分析以及制作方面的相關工藝進行了思考,并進行了相關的闡述,旨在為行業未來的發展提供一些新的思路以及幫助。

關鍵詞:薄殼模具;設計制作;注塑工藝

中圖分類號: TG241? ? ? ? ? ? 文獻標志碼:A

近年來,電子設備逐漸向高科技的方向發展,對于產品整體外觀以及細節上的要求越來越高,與之相應的薄殼模具的設計以及制造工藝的相關行業也要隨之進行相應的改進,提高整體制作水平。該文結合薄殼模具的實際用途以及在當今的大時代背景下的發展方向進行了探討,對現階段的制作工藝、適應時代發展方向的實際做法進行了一定程度的思考,對其分析與列舉。

1 薄殼模具及其相關用途

當前,在我國機械制造產業的發展背景下,數控加工技術作為一種全新的數控技術形式,在實際的加工工作中具有較強的自動化、精確化以及智能化等特點,在我國薄殼模具的制作過程中得到了非常廣泛的使用。薄殼注塑工藝對于一些常見用品的生產過程是必不可少的,操作工藝過程也是決定電子產品整體質量的關鍵要素之一。薄殼模具的精準度以及對于細節之處的良好處理在一定程度上決定了利用薄殼模具生產出產品的外形以及外在質量,直接決定了用戶的使用體驗,也是決定一部分產品整體質量階層的關鍵點[1]。

數控模具加工行業的進一步發展,是現代化技術應用于行業內部的主要表現之一,具有一定的時代特征,是薄殼模具行業未來進一步發展的方向。

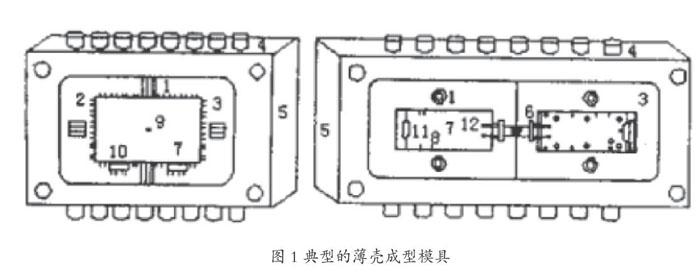

與常規制品的標準化模具相比,薄殼成型模具從模具結構、澆注系統、冷卻系統、排氣系統、脫模系統都發生了重大的變化。典型的薄殼成型模具結構如圖1所示。

2 薄殼模具設計與制作工藝探討

2.1 注塑工藝相關設計

首先,薄殼模具應用于生產產品的外形塑造過程中,需要結合澆注系統才能夠實現最終產品定型的目的。計算機顯示器的外殼的生產過程離不開薄殼模具,以顯示器薄殼模具設計制作過程為例,在注塑過程中對進膠點以及模具進膠保壓點薄殼產品在成型過程中膠位厚度薄冷卻較快,從而增加了射出的阻力,在熱流道方面應考慮更多點來減輕射出的壓力。側進膠系統能有效提高模具和熱流道的整體性能,并且簡化頂出過程[2]。保壓點的位置需要與模具產品本身的特征以及實際性質進行針對性的設計,為后期澆注工藝的投入使用奠定基礎。因此,在設計過程中,不僅要考慮薄殼模具內部空間,還要在注膠孔處進行細化處理以實現注膠孔基本作用的同時完善細節。對于一些精度要求較高的電子設備來說,注膠孔的精細程度也是至關重要的,例如,在液晶顯示屏外殼的制造過程中,注膠孔的大小以及精細程度會影響產品的外觀以及實際的使用體驗,進而導致產品整體品質下降,不利于實現理想的經濟效益,從而在一定程度上影響數控模具行業的進一步發展。利用Autodesk Moldflow工具軟件可以將注塑工藝進行進一步的優化以及整理,在薄殼模具的設計方面,可以結合Autodesk Moldflow進行最終決策前的調整,以實現注膠孔的位置以及數量的合理性,并對原材料進行一定程度的調整,在保證質量的同時對模具厚度進行優化調整,做到成本的優化。注塑工藝是相關產品生產制造過程中不可或缺的,也是薄殼模具生產制造過程中首先要考慮的關鍵點。注塑工藝技術的應用離不開注塑機的實際操控,對于不同的材料特性以及溫度,要選擇合適的規格以及轉速,實現注塑過程的良好控制,提高產品質量。

2.2 薄殼模具的制作工藝

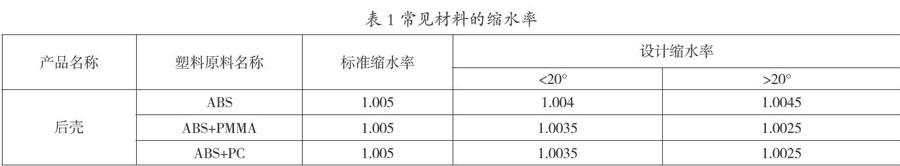

在對薄殼模具的生產制造工業的相關工業技術的應用過程中,其具有豐富的加工工藝,是產品的生產制造和相應產品研發的基礎。在設計過程中,廣泛應用到的UG軟件設計系統具有3個設計層次,即結構設計(architectural design)、子系統設計(subsystem design)和組件設計(component design)。在利用UG進行基礎建模設計的過程之中,始終保持與實體模型的全相關性,從建模的設計方面將UG模型的構建結合創新性設計理念,與時俱進,在設計方面不被淘汰。在制作工藝中,最重要的是基礎生產設備以及相應的計算機系統設備。其次,材料的選用也是至關重要的,從根本上決定了模具的質量以及使用壽命,決定了成本控制的基礎。常用的材料主要是ABS塑料,但是在一些用途較為特殊的設備以及產品中,還要考慮到其他材料的融合。例如,PMMA材料以及較為普通的PC材料,可與ABS塑料進行融合。不同的材料在生產制造環節中會產生一定的變化以及縮水現象,對產品的體積以及性狀會產生一定的影響,為了確保精細,都是需要進行全面考慮的關鍵點[3]。由于在生產過程中以及前期的設計過程中都需要根據實際需求,進行材料的選用,在設計方面尤其要考慮產品材料的縮水特性對產品本身形狀的影響,常見材料的縮水率見表1。

以塑料手機外殼產品開發為例,對注塑模CAE軟件進行介紹,驗證在注塑模CAE軟件的幫助下,是否能更好地生產出合格的塑料產品。首先利用Pro/Engineer程序建立薄殼注塑料幾何模型,建立完成后轉化成STL格式導入Moldflow軟件,利用Moldflow軟件對其模型結構進行優化并根據材料數據庫選擇最優材料和工藝條件,最終選擇ABS材料為產品原料薄殼模具的生產過程相比較于其他生產制造行業,具有一定的特殊性,因此在前期的設計方面以及實際的生產制造環節之中,要始終注重細節之處的處理以及相關完善措施的應用。注塑機作為生產制造環節的中心設備,在生產制造環節中具有較為重要的作用,且其設備本身的科技性較強,針對不同類型的模具生產要控制好相應的流速,確保產品整體密度的均勻。對于一些較為高端設備的相關元件的薄殼模具生產制造環節,常會因為一些不可避免的誤差,導致數控產品的質量不合格,使需求量增加。在該方面無法針對性的解決措施,因此,要從成本優化方面出發,將生產成本進一步實現優化控制,確保在原有質量的基礎上做到數量上的提升,且減少資源浪費,實現根本目的[4]。

3 現階段存在的問題以及相關建議

依據實際的調查,筆者結合自身的主觀觀點以及相關的基礎知識,對現階段行業中仍然存在的問題進行了相應的探討與總結,并提出了幾點建議,希望有所價值。

3.1 相應問題

3.1.1 相關專業技術人才較為缺乏

雖然現階段對于數控設計專業方面的教育投入較之前有了較為顯著的提高,國內范圍的本科院校基本都能實現良好的教育水平。但是根據實際調查可以發現,具有本科院校教育經歷的畢業生具有相對較為全面的理論基礎嗎,而并不具有扎實的實踐能力,不符合專業技術人才的標準投入設計以及生產制造的實際工作中,導致專業技術人才具有一定的缺乏現象發生。

3.1.2 管理方面沒有得到良好的重視

在生產廠商的運營過程中,沒有合理分配專業技術人員,在一定程度上導致了資源的浪費以及人才管理缺失。

3.2 相關建議

我國模具工業的發展空間依然很廣泛,各種層次的模具技術人才需求殷切,要盡快縮小我國模具工業與發達國家的距離,不僅要靠高學歷人才,也要靠生產一線廣大勞動者的應用與操作,而培養一大批技術應用型人才和技術操作者,正是職業教育的責任和發展的重點。

目前,各模具企業又面臨著一個新的課題,如何把企業管理也同樣從煩瑣的事務中解放出來,讓信息化管理為企業的生產效率提升做出貢獻。所以模具企業管理的信息化己經成為模具行業發展和進步的必然趨勢。配備專業的人才,由業務部門與IT部門高度協作,在企業領導的大力支持之下,有目的、有計劃地實施,循序漸進,實現薄殼模具生產制造團體的整體優化。

4 結語

薄殼成型必須使用高性能專用模具,模具設計必須遵循其特有的設計準則,高性能的薄殼成型模具必須能承受高射壓、高射速,具有高剛度、高強度和極好的排氣性、冷卻性及良好的頂出性能,對設計中的關鍵技術進行模擬計算,以確保設計準確。該文針對薄殼模具的設計以及制造,從數控方面作為入手點進行了研究與總結,希望有所幫助。

參考文獻

[1]麻春英.基于CAD/CAE窄筋連接電腦電池薄殼件的注塑模具設計[J].塑料科技,2018,43(5): 73-76.

[2]劉國良. 模具先進制造技術在塑料成型模具設計方法中的應用研究[J].新技術新工藝,2019,25(8): 44-47.

[3]劉國良,王侃,趙明,等.CAE塑料注射成型模具設計方法的應用研究[J].新技術新工藝,2019,18(10): 73-79.

[4]魯立榮,李凝,王康.基于CAE技術的眼鏡支架注塑模的模具設計及成型分析[J].塑料工業,2018,43(1):63-66.