滾動軸承故障特征頻率計算及其在丁苯裝置的應用

先 堯

(中國石油蘭州石化公司合成橡膠廠)

丁苯裝置動/靜設備比例大于1。 在設備管理上,除了做好動設備的日常檢查、潤滑及計劃檢修等工作外, 還可以利用先進的狀態監測技術,監測各類動設備滾動軸承的運行參數,做到故障的早發現和故障類型的精確判斷[1]。

目前,利用振動監測儀器診斷轉動機械的滾動軸承是比較常用的方法。 隨著手持式監測儀器和配套軟件性能的不斷提升, 動設備狀態監測、利用監測結果指導維修和幫助故障分析,已經成為常規做法。 丁苯裝置有各式離心泵、10余臺水環式壓縮機、50余臺各式減速機和6臺擠壓脫水機,這些重要動設備均具有良好的開展狀態監測的條件:一是機泵測振點條件好,易于取得理想數據樣本;二是監測儀器、人員配備到位,群眾基礎好;三是積累、建立了準確可靠的數據樣本庫。

2014年以來,測量人員定時、定點監測B類設備的軸承x、y軸兩個方向的位移、 速度和加速度值, 參考歷史數據和相關標準進行狀態監測工作,取得了一定的效果和經驗。 但受制于是離線設備監測,時效性差,準確度依然不能滿足指導檢修的需求, 也無法精確判斷故障類型等因素,近年來,隨著公司對狀態監測工作標準的提升和技術人員狀態監測技術水平的提高,車間逐步引入了頻譜分析方法。 目前,車間的狀態監測開展水平不僅能做到故障的提前發現,而且能在一定程度上判斷出故障類型,為設備檢維修提供了較為精確的參考依據。

筆者在參考滾動軸承故障特征頻率經驗公式的基礎上,結合裝置內機泵實際情況、參照歷史數據,對經驗公式進行實際值修正,最終形成適合車間動設備特性的滾動軸承故障特征頻率表。 該項工作降低了動設備故障率,有效提高了設備檢維修的效率。

1 滾動軸承故障的特征頻率方法及理論推導計算

1.1 滾動軸承故障時域分析和頻域分析

振動是客觀存在的,日常狀態監測取得的軸承位移、 速度和加速度值是振動的時域信號,包含了振動的大小、能量及頻率等。 設備的運行情況是在時域中發展、驗證的,并習慣于事件按時間的先后順序發生的思維定勢。 但實際上所測得的振動數據通常是由多個振源疊加后的結果,如某個軸承位移值突然升高了,只能判斷可能是故障振動源破壞力加劇了,甚至這種情況利用聽覺或觸覺也能感受到,無法定性地判斷是什么原因造成的。 而頻域分析彌補了這一缺憾,利用傅里葉級數和傅里葉變換,將時域信號轉化為頻域信號[2],即,將振動變量由時間變為頻率,從頻率角度看振動。 時域分析是以時間軸為坐標表示動態信號的關系;而頻域分析是把信號變為以頻率為坐標的表現形式。 時域分析與頻域分析是對模擬信號從不同的觀察面進行觀察分析。 在狀態監測數據處理、分析中,時域的表示較為形象與直觀;頻域分析則更為簡練, 剖析問題更為深刻和方便,二者相輔相成,能更好地分析監測數據。

1.2 理論推導計算

當軸承元件的工作表面出現局部缺陷時,會以一定的發生頻率(取決于轉速、軸承型號)產生一系列的寬帶沖擊, 稱為軸承的 “通過頻率”或“故障頻率”,實際中滾動軸承故障振動監測就是檢測該頻率[2]。

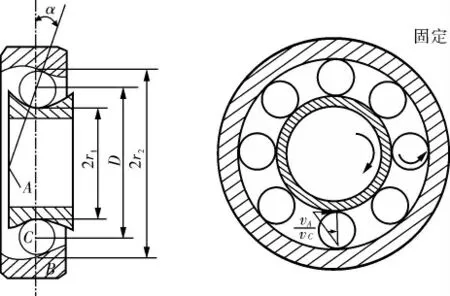

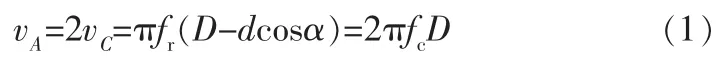

以較為通用的角接觸球軸承為例,通過分析軸承各元件之間的相對運動關系來推出軸承故障特征頻率的計算公式。 圖1所示為滾動軸承各元件之間運動關系[3]。為簡單起見,設軸承外圈固定,內圈(即軸)的旋轉頻率為fr,軸承節徑為D,滾動體直徑為d,接觸角為α,滾動體個數為z,并假定滾動體與內外圈之間純滾動接觸。

圖1 滾動軸承各元件之間運動關系

由于外圈固定, 所以滾動體上B點的速度為零,而A點的速度vA為:

由此可以得到:

其中,fc為滾動體的公轉頻率,即保持架的轉動頻率。

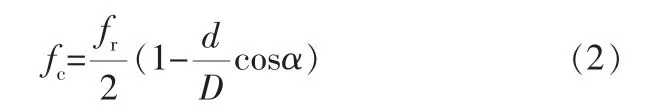

設滾動體的自傳頻率為fg,其計算為:給整個軸承加一個轉動角速度-fc(相當于站在保持架上看軸承運動),則此時保持架固定不動,外圈以-fc轉動,根據純滾動關系,此時B點的速度(注意此時滾動體上A點繞其中心C轉動)vB為:

由此可得:

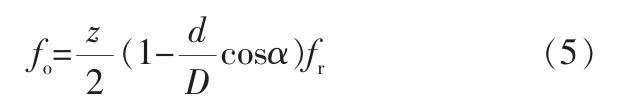

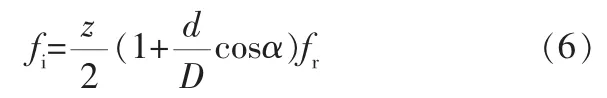

綜上所述,當外圈有缺陷時,外圈的故障特征頻率為:

當內圈有缺陷時,內圈的故障特征頻率為:

當滾動體有缺陷時,滾動體的故障特征頻率為:

1.3 滾動軸承故障特征頻率的經驗公式

綜合式(5)~(7),考慮到日常應用的方便性,結合車間各設備的測振點, 理想測振點情況、歷史數據校驗情況及已經公布的經驗公式等,取得如下經驗公式:

a. 內圈故障頻率,fi=0.6zfr;

b. 外圈故障頻率,fo=0.4zfr;

c. 保持架故障頻率,fc=(0.381~0.400)fr;

d. 滾動體故障頻率,z<10時fb=0.23zfr,z>10時fb=0.18zfr;

e. 外圈與保持架關系為fo=zfc;

f. 外圈與內圈關系為fo=zfr。

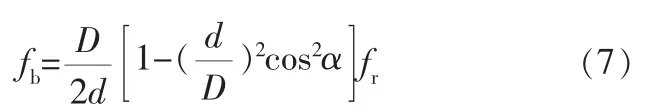

為便于應用,將公式轉換為自動計算的表格(表1),使用時輸入軸承轉速和滾動體個數即可。

表1 實際值校驗經驗公式的修正表

2 軸承故障特征頻率的經驗公式在丁苯裝置的應用

2.1 基于擠壓機軸承故障的數據分析案例

基于擠壓機軸承故障的數據分析案例為軸承滾動體磨損,內圈剝落故障。2019年8月,J-601A擠壓機電機軸承監測異常,表現為監測位移值比平時監測數值高30%, 連續兩周監測均維持在同一水平。 該設備具體參數如下:

軸承型號 29434E

滾動體尾端中心圓直徑D 297.7mm

滾動體中心處直徑d 45mm

接觸角β 30°

滾動體數目z 21

擠壓機軸轉速N 120r/min

減速箱輸入轉速N11 480r/min

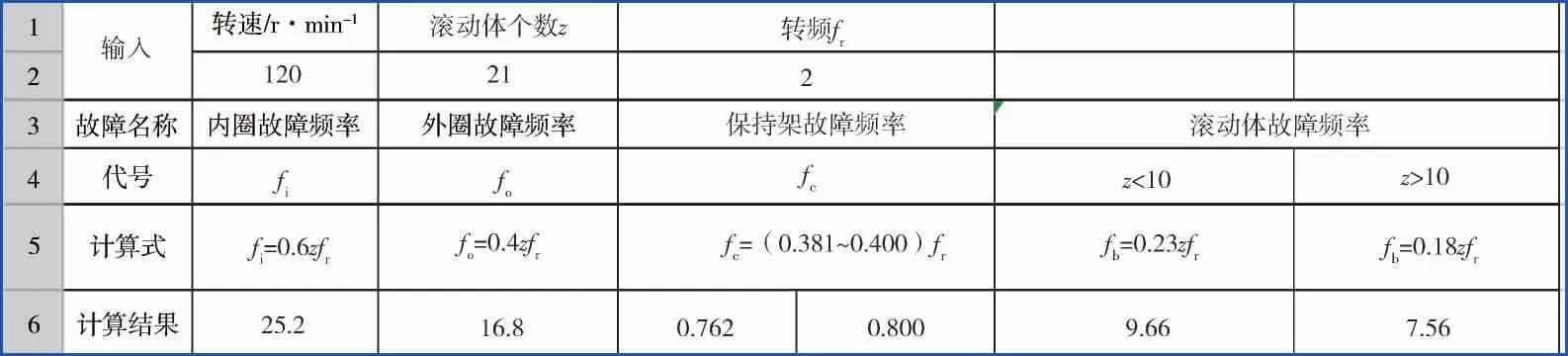

將以上參數代入表1計算,結果表明是由載荷過大引起的軸承斷裂故障, 而現場測得頻譜圖如圖2所示,1倍頻(X1)、2倍頻(X2)故障特征明顯。

圖2 現場測得頻譜圖

結合表1,研判圖2數據,在圖2中出現大量內圈故障頻率fr=25.2Hz的倍頻, 符合軸承內圈故障特征[5]。 實際拆解后發現軸承內圈上出現橫向裂紋(圖3)。

圖3 軸承內圈損傷顯微放大圖

經分析,故障原因是滾動體磨損,內圈出現裂紋。

2.2 滾動軸承故障頻率在丁苯裝置的應用

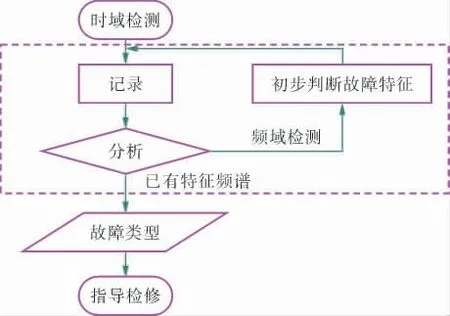

如前所述,丁苯裝置大量動設備軸承采用滾動軸承,頻域分析法對于軸承故障的定性判定有優勢,車間在積累時域數據的同時,在頻域判斷方面利用表1計算了各設備軸承故障頻率。 在實際使用時,表1為電子自動計算表格,只需根據軸承轉速,輸入相關參數,便可以自動計算出相應故障頻率。 在日常時域數據監測異常時,著手進行現場頻域數據監測分析,再根據時域數據和頻域數據綜合考量, 進一步確定軸承故障類型,以此制定下一步維修策略, 可以提前發現軸承故障,進一步降低因軸承故障引起的非計劃停車[6],故障診斷流程如圖4所示。

圖4 故障診斷流程

目前,可以用頻譜分析方法判斷的故障類型除了滾動軸承典型故障外,還有以下故障:

a. 轉子不平衡, 故障特征頻率為f=1/60n,特征為在轉子徑向測點的頻譜圖上,工頻有突出的峰值;

b. 轉子與轉子之間的連接對中不好,其特征為軸向有較大1倍頻、2倍頻振動值,但不會出現1倍頻、2倍頻或3倍頻特別突出的情況, 振動頻譜與角度不對中有相同的征兆,但2倍頻通常高于1倍頻;

c. 減速機齒輪系統的故障,其特征頻譜圖較為復雜, 通常會顯示齒輪嚙合頻率及其諧波,同時在其嚙合頻率上有邊頻, 邊頻大小通常為工頻,需要做更為細致的頻譜分析,才能較為準確地判斷故障特征。

3 結論

3.1 滾動軸承時域信號(位移、速度和加速度)的監測是設備管理的一個重要技術手段,在滾動軸承故障頻域的理論和實踐分析基礎上,可進一步開展各類型故障的數據積累與挖掘,為下一步精確檢修提供有力方向。

3.2 時域分析和頻域分析相輔相成, 頻域分析需要專業技術人員“識譜”。 在設備運維中,設備狀態檢測工作將由物-數據-人連成體系, 形成長期學習案例、數據與實際互相佐證的數據挖掘過程。

3.3 對動設備較多且“理想測點”較多的化工裝置具有推廣性, 但受制于裝置特點和測點情況,需長期積累數據,在理論計算的基礎上結合實際經驗,對經驗公式進行校正。