熟化小麥麩皮機械超微粉碎生產線的設計

武文璇,賈振超,孔凡祝,張宗超,李青,崔相全,韓夢龍,龔魁杰,李英治

(1.山東省農業機械科學研究院,山東濟南 250100;2.山東省農業科學院作物研究所,山東濟南 250100)

小麥麩皮為小麥制粉工藝中將胚和胚乳提取后的副產物,約占小麥籽粒的22%~25%,年產量達 2 000萬噸[1,2],因口感差、食用不便等基本上直接應用于飼料工業,很少進行深加工和再利用,經濟價值不高。但小麥麩皮富含纖維素和半纖維素,還有較為豐富的蛋白質、脂肪、低聚糖、植酸以及天然抗氧化成分等,是預防糖尿病和心血管疾病等現代人高分病的重要食療資源[3-5]。

將麩皮加工成微粉回添到面粉中制成全麥粉進一步食用已成為麥麩深加工的重要研究方向。但是,研究發現麩皮是由三種力學性質不同的結構層組成的三維復合材料,若直接進行粉碎的話,破碎形式比較復雜[6],且粉碎過程中溫升較高,難以實現連續生產,因此現階段麩皮微粉主要是在實驗室條件下獲得,還未真正實現工業化生產[7]。將小麥麩皮熟化處理后可有效降低麩皮韌性,有利于進一步進行超微粉碎,并且小麥麩皮經熟化及超微粉碎處理后可有效改善口感,提高膳食纖維的溶解性[8],增強產品功能性及營養性,延長保質期[9,10],已成為小麥全粉加工麩皮處理的重要途徑。因此,根據熟化小麥麩皮物料特性和粉碎機理,研發與之相匹配的粉碎分級工藝及適用于工廠化生產的超微粉碎生產線意義重大。

1 熟化小麥麩皮超微粉碎生產線總體結構及工作原理

1.1 總體結構

熟化小麥麩皮超微粉碎生產線總體結構如圖1所示,主要由引風機、熟化小麥麩皮機械超微粉碎機、混合輸送管道、旋風收集器、脈沖除塵器、冷風機、冷水機和控制柜等組成。

圖1 熟化小麥麩皮超微粉碎生產線總體結構

1.2 工作原理

本生產線主要用于熟化小麥麩皮的超微粉碎作業。其工作原理為:熟化小麥麩皮經專用進料口及螺旋送料器被送入到機體與導流圈之間的粉碎室,在粉碎室內,轉子盤與固定齒圈產生高速相對運動,使麩皮在轉子盤和固定齒圈間受到沖擊、剪切、研磨及物料間的相互撞擊等綜合作用實現粉碎。粉碎后的物料,在負壓氣流的拉力作用下,小粉粒克服自重,隨氣流越過導流圈,進入分級室。分級葉輪由葉片組成,高速旋轉的葉片產生與負壓相反的離心力,沉入葉道內的粉粒同時受到負壓氣流的向心力和粉粒自重及葉輪產生的離心力的作用,粉粒中大于臨界粒徑的顆粒因質量大被甩回粉碎室繼續粉碎,小于臨界粒徑的顆粒經混合輸送管道進入旋風收集器經排料閥排出。分級葉輪的旋轉速度越高,分級的粉粒越細,調整分級葉輪的旋轉是控制粉粒大小的決定因素。粉碎過程中產生的粉塵由脈沖除塵器收集,以減少粉塵污染,同時提高物料的利用率。粉碎過程中產生的熱量由冷風機和冷水機通過強制冷卻技術進行消除,以達到降溫的效果。整個粉碎過程通過電控箱控制實現設備的電源供應、手/自動啟停控制、溫控及連續生產等功能。

2 主要部件的設計

針對熟化小麥麩皮物料特性及粉碎過程中出現的問題對關鍵零部件進行設計,主要包括熟化小麥麩皮機械超微粉碎機、旋風收集器、脈沖除塵器以及引風機選型,這些關鍵零部件直接影響著整條生產線的性能,因此在設計時要注意結構的合理性以及參數選擇的匹配性。

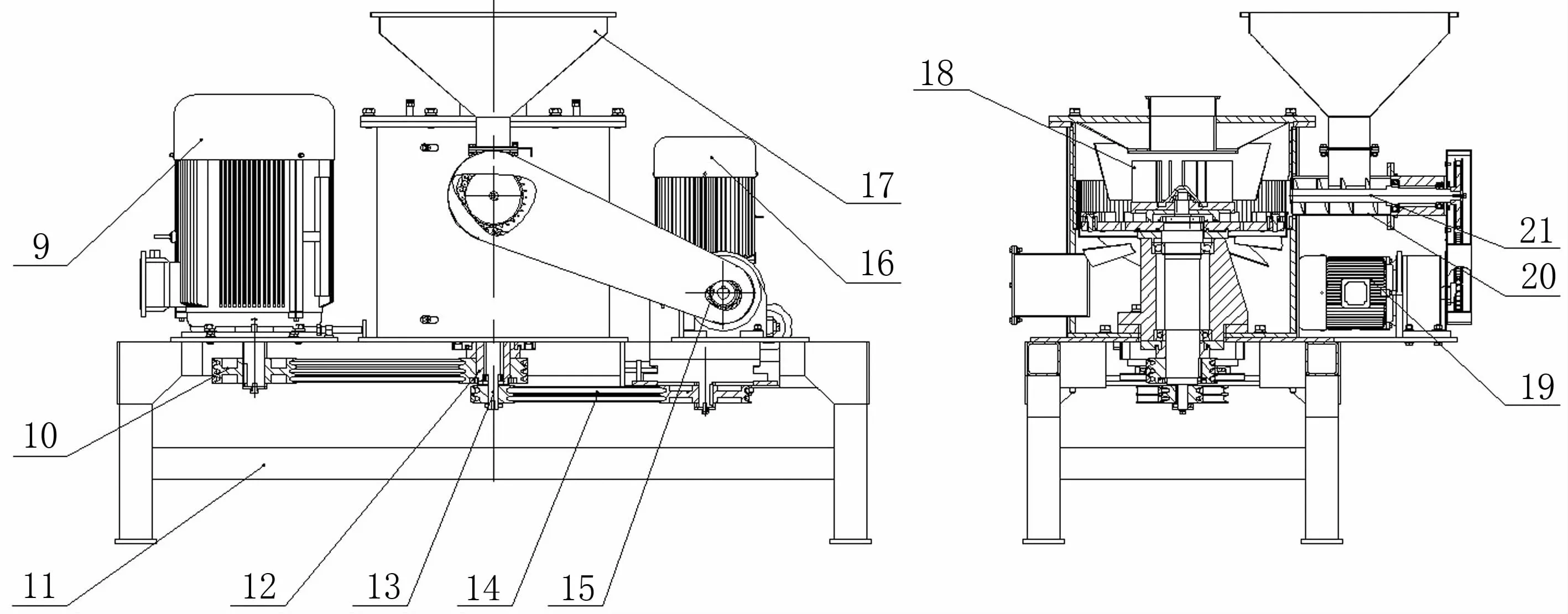

2.1 熟化小麥麩皮機械超微粉碎機設計

熟化小麥麩皮機械超微粉碎機是整個粉碎機的核心部分,其設計質量將直接影響熟化小麥麩皮的粉碎效率、分級精度以及產品質量,因此需要對機械超微粉碎主機的核心部件如喂料裝置、粉碎分級裝置等進行優化設計。熟化小麥麩皮機械超微粉碎機總體結構如圖2所示。

圖2 熟化小麥麩皮機械超微粉碎機總體結構

2.1.1 喂料裝置的設計 小麥麩皮經熟化及壓碎處理后物料形狀為直徑5~10 mm、長度30~50 mm的圓條,且熟化后的物料韌性下降,脆性加強,有利于強制喂料。但小麥麩皮還存在重量輕、流動性差的特點,易堵塞設備。為實現均勻精確高效喂料,喂料裝置采用帶變頻控制的喂料電機及雙螺桿體積式喂料機構[11],可有效控制喂入量,實現喂料均勻,不易堵塞,保證喂料暢通。

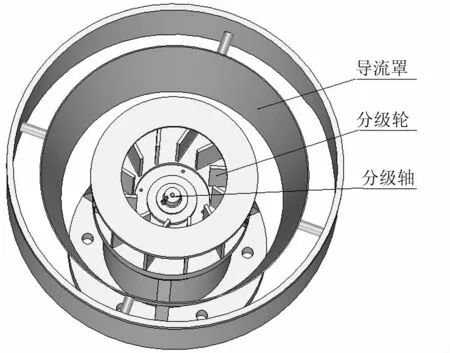

2.1.2 粉碎分級一體化裝置的設計 采用內置機械粉碎與氣流分級一體技術,將粉碎與分級融合于一體,如圖3所示。粉碎部件和分級輪同軸心布置,分級輪通過分級電機帶動高速運轉,并配合導流罩以及引風機提供的負壓,對粉碎物料進行分級,合格細粉在機內被分級,然后排出機外,避免了過粉碎現象,粗粉在機內自動循環回料被繼續粉碎,直至達到目標細度,從而提高了粉碎效率,保證粉碎質量。

圖3 粉碎分級一體裝置結構

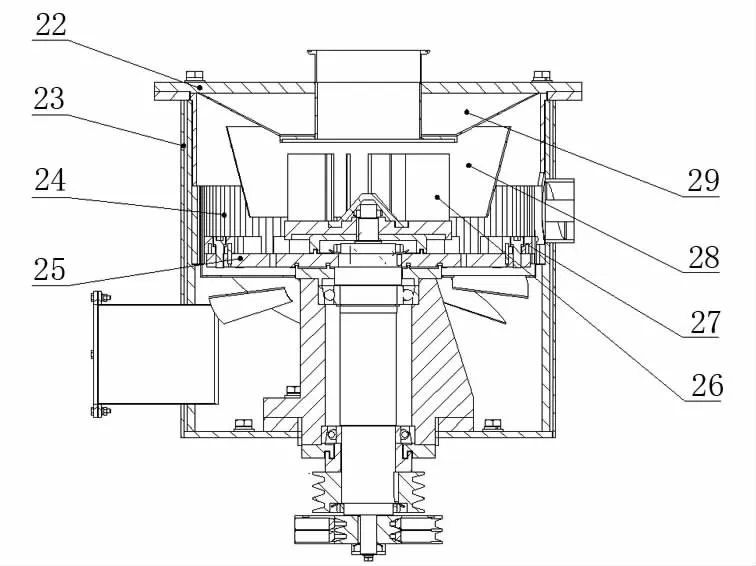

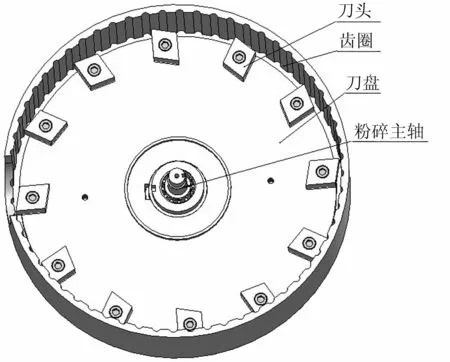

(1)粉碎室:粉碎室主要包含刀盤、刀頭、齒圈以及粉碎主軸。刀頭安裝在刀盤上,刀盤高速旋轉使得刀頭與固定齒圈產生相對運動,刀頭在與固定齒圈的配合下對物料產生沖擊、研磨及剪切作用,使物料粉碎。刀盤高速運轉,轉速可達4 200 r/min,因此刀盤要有良好的動平衡性[12]以降低噪音、延長使用壽命,同時加工精度要滿足設計要求。刀頭和齒圈與被粉碎物料之間產生激烈的碰撞和沖擊,勢必會造成磨損,作為易損件,刀頭和齒圈均采用耐磨合金材料制成。經過多次對比試驗,確定粉碎室主要零部件結構如圖4所示。采用菱形刀頭,該類型刀頭對于小麥麩皮等具有一定韌性的物料具有很好的剪切作用,可實現纖維性物料的高效粉碎。

圖4 粉碎室主要零部件結構

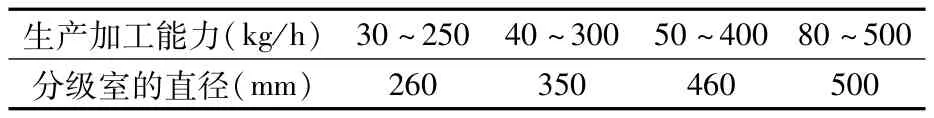

(2)分級室:分級室主要由分級輪、導流罩、分級軸以及端蓋組成。分級室的高度和直徑根據經驗值進行選取和計算。分級室直徑與分級生產加工能力有關,直徑變大,相應的生產加工能力提高。根據以往產品試驗結果及國內外相關產品直徑與加工能力對應關系[13],總結得到機械超微粉碎分級室的直徑與生產加工能力對照表,見表1。分級室高度計算參照經驗公式確定。

表1 分級室的直徑與生產加工能力對照情況

分級室高度H2計算公式[14]如下:

式中,φ為比例因子,取值1.2~1.3;H1為粉碎腔體高度,mm;D為分級室內徑尺寸,mm;γ0為分級輪半徑,mm;β為粉碎區向中心擴散的角度,12°~14°。

分級輪安裝在分級軸上,分級軸與粉碎主軸同軸心且同向轉動,其工作時也是高速運轉,分級輪的動平衡性以及分級輪葉片的間隙直接影響分級效果和分級效率,因此制作時需要進行動平衡試驗且分級輪葉片要選用有一定耐磨性的材料,其設計及制作工藝要求較高。經過多次對比試驗,確定分級室的結構如圖5所示。

圖5 分級室主要零部件結構

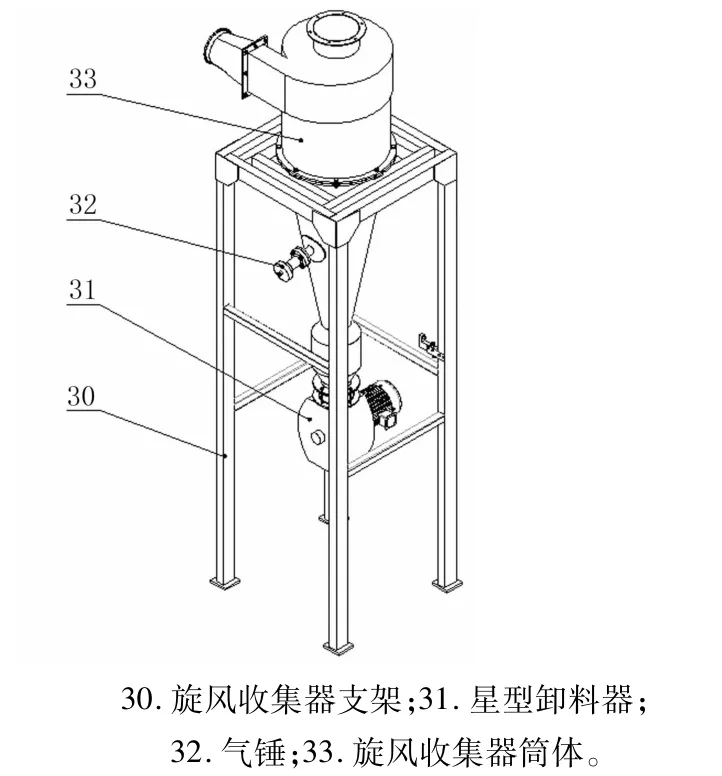

2.2 旋風收集器的設計

旋風收集器主要包括沙克龍筒體、星型卸料器、進出風口及氣錘,如圖6所示,利用離心力將氣流中的粉體分離出來從而進行收集。采用星型卸料器可以保證生產線在連續工作的狀態下實現連續均勻出料。針對麩皮超微粉流動性差的問題,沙克龍筒體上安裝氣錘,周期性撞擊沙克龍筒體,以利于麥麩超微粉流出。根據熟化小麥麩皮機械超微粉碎機的性能參數對旋風收集器的關鍵設計因素——壓力損失、旋風分離筒直徑、旋風分離器壁厚進行理論計算和強度校核,使之與熟化小麥麩皮機械超微粉碎機性能參數相匹配。

圖6 旋風收集器結構

2.3 脈沖除塵器的設計

針對生產過程中的除塵問題,利用脈沖式除塵器對粉塵進行收集,脈沖除塵器直接與引風機相連,由引風機提供負壓,為減少運行中的風量損失,脈沖除塵器整體必須密封可靠。除塵箱內均布多個能抗靜電的除塵布袋,粉塵收集在除塵袋外面,脈沖管道安裝于除塵袋內,為提高除塵效果和效率,在脈沖管道上增加除塵支管,結構改進示意圖見圖7,改進后除塵效率顯著提高,風機能耗大幅下降。通過電磁脈沖閥依次帶動各組除塵布袋實現振動,將布袋上的粉塵振落入除塵箱體底部集中收集,清潔空氣由引風機排出。脈沖除塵器下端安裝手動蝶閥,運行過程中,需要把除塵器下端的手動蝶閥關閉牢固,停機時打開手動蝶閥收集粉塵,從而實現設備連續無塵作業,保證工作環境清潔無污染,避免出現環保問題。

圖7 脈沖管道結構改進示意圖

2.4 低溫冷卻系統及控制系統

2.4.1 低溫冷卻系統 為降低粉碎過程中物料溫升大對成品品質的影響,采用自冷卻與外冷卻相結合的降溫方式。由引風機提供負壓輸送使粉碎機作業時粉碎室內產生的熱量全部送出,實現強制自冷。在此基礎上,增加水冷和風冷循環冷卻系統,實現強制外冷卻。如圖1所示,粉碎室增加自然風進口、強制冷風進口及強制冷水進口,粉碎室及端蓋內有水冷腔體,通過水管與冷水機相連接,冷風機出風管經冷風連接管與強制冷風進風口相連接,使得強制水冷或強制風冷與粉碎室完美結合。通過雙重冷卻方式能夠有效抵消粉碎過程中產生的熱量,避免熱敏性物料在粉碎腔內黏附和堆積問題的出現,保證目標物料的粉碎質量并保障其營養價值。

2.4.2 控制系統 采用PLC、觸摸屏及相關低壓控制元件實現對整條粉碎生產線的自動化控制,主要實現對粉碎機的啟停控制、分級粒度控制、粉碎主電機負荷控制、低溫冷卻粉碎系統的溫度控制,控制系統構成如圖8所示。該控制系統可實現粉碎過程中加工工藝與設備參數相匹配,系統運行穩定,安全可靠,操作方便,可視性好。

圖8 熟化麩皮超微粉碎機生產線控制系統構成

3 樣機試驗及結果

根據以上設計思路,完成熟化麩皮超微粉碎生產線的樣機制作,并根據 JB/T 12837—2016《機械沖擊式超微粉碎設備試驗方法》對樣機粉碎及分級性能進行測試,結果見表2。測試結果表明技術優化方案基本可行,整機各優化部分基本性能都能實現,小麥麩皮粉碎質量較好,穩定可靠,產品性能指標達到了設計要求。進一步用樣機對熟化小麥麩皮進行粉碎試驗,測得粉碎細度達到160目時,產量為100 kg/h。熟化小麥麩皮超微粉碎機生產線樣機實物見圖9,熟化黑麥麩皮粉碎前后效果對比見圖10。

表2 熟化麩皮超微粉碎生產線主要性能參數

圖9 熟化小麥麩皮超微粉碎生產線實物

圖10 熟化黑麥麩皮超微粉碎效果

4 結論

(1)熟化小麥麩皮機械超微粉碎生產線針對熟化小麥麩皮的物料特性及粉碎機理進行設計,將機械粉碎和氣流分級融為一體,結構緊湊,實現粉碎分級自循環,避免過度粉碎,同時采用大顆粒高壓氣密封系統以及高效連續脈沖除塵技術,實現熟化小麥麩皮的超微粉碎,提高分級精度和粉碎效率,解決小麥麩皮口感差與加工成本高的問題。

(2)針對粉碎過程中高溫導致物料粘結、蛋白變性從而引起品質下降的問題,利用低溫風冷技術對軸承座和粉碎室進行強制冷卻,同時在粉碎室及端蓋處增加水冷腔體,兩種強制冷卻方式相結合能有效保證整機低溫運行,保證產品質量。

(3)利用PLC、觸摸屏及相關低壓控制元件實現對整條粉碎生產線的自動化控制,保證整條生產線啟停有序,前后銜接順暢,關鍵環節實時監控及報告,實現粉碎過程中加工工藝與設備參數相匹配,系統運行穩定,安全可靠,操作方便。

(4)熟化小麥麩皮超微粉碎試驗表明:粉碎粒度達到160目時,產量可達100 kg/h,產品粒度滿足小麥全粉加工需求,產量可滿足一定程度的工廠化生產。接下來還需進一步對樣機進行優化改進,在滿足粒度要求的前提下進一步提高產量,符合規模化工業生產。