某油田HY級抽油桿斷裂原因

李 霄,賀大川,張中垚,張剛剛,王璐瑤,張 潔,張廣利

(1.西安石油大學材料科學與工程學院,西安 710065;2.長慶油田分公司技術監測中心,西安 710018; 3.中能建西北電力建設工程有限公司技術中心,西安 710023)

0 引 言

機械采油是當今應用最廣泛的一種采油方法,其關鍵設備或裝置包括抽油桿、抽油泵和抽油機等;這些設備或裝置的穩定性和安全性決定了油氣資源開采的效率[1-2]。抽油桿由桿體、扳手方、應力卸荷槽以及外螺紋4個部分組成。根據強度高低,抽油桿可分為C級、D級和H級,其中H級為高強度抽油桿,具有輕質、彈性大、耐高壓、耐腐蝕等優點。在油氣田開發中后期,深層油氣開發占比提高,需要采用電泵軸并且加大泵掛深度來保證油氣產量,這對抽油桿的性能提出了更高的要求。因此,高強度H級抽油桿得到了廣泛使用[3]。根據制造工藝,H級抽油桿又分為HL和HY兩類,HY型抽油桿通過表面淬火工藝加工而成[4-5]。抽油桿的服役條件非常苛刻,不僅承受不對稱交變載荷的作用,還承受油井產出液中腐蝕介質的腐蝕作用。在疲勞、腐蝕和局部磨損等因素的共同作用下,抽油桿易發生失效。以長慶油田為例,2014年共產生45 235井次的維修作業,其中抽油桿故障共計10 471井次,占維護作業井次的23.15%。抽油桿故障的主要類型為斷裂和脫扣,占比分別達52.89%和13.41%。抽油桿一旦斷裂,油井必須停產,同時必須采用作業工具進行打撈并更換新的抽油桿,這不僅增加了維修成本,還降低了開采效率[6-7]。

在服役過程中,某油田HY級抽油桿在扳手方位置發生斷裂。該抽油桿執行SY/T 5029-2013標準,其直徑為19 mm,材料為30CrMoA合金結構鋼,是在D級抽油桿制造工藝的基礎上增加了超音頻淬火工藝和拋丸工藝加工而成的。該抽油桿的彈性模量為2×105MPa,泊松比為0.3,屈服強度為793 MPa,抗拉強度為965 MPa。為了找到該抽油桿斷裂的原因,作者對其進行了失效分析。

1 理化檢驗及結果

1.1 斷口形貌

由圖1可知:抽油桿在扳手方和外螺紋臺階的過渡位置處發生斷裂;其斷裂經歷了疲勞裂紋萌生、裂紋穩態擴展和失穩斷裂3個階段,在斷口上形成了疲勞裂紋源區(Ⅰ)、裂紋擴展區(Ⅱ)和瞬斷區(Ⅲ)3個區域,這是疲勞斷裂的典型特征。裂紋擴展前期的擴展速率較慢,因此近裂紋源區的斷口表面較細膩,沒有發生明顯的塑性變形;裂紋擴展后期的擴展速率不斷加快,斷口表面越來越粗糙,最終在瞬斷區形成與主應力軸成45°角的剪切唇。

將抽油桿斷口在丙酮溶液中進行超聲波清洗后,采用JSM-6390A型掃描電子顯微鏡(SEM)觀察斷口微觀形貌。由圖2可以看出:裂紋源區存在明顯的解理臺階,說明該區域主要發生解理斷裂,呈脆性斷裂特征;裂紋源處還存在微小凹坑,深度約25 μm,這些凹坑位于扳手方和外螺紋臺階的過渡位置表面,應是在加工或運輸過程中形成的。在扳手方棱角處存在應力集中,當凹坑形成后,應力在凹坑邊緣進一步集中,造成裂紋萌生。裂紋穩態擴展區存在明顯的疲勞條紋,疲勞條紋中間存在少量撕裂棱,斷裂方式也以解理斷裂為主。瞬斷區存在大小不等的韌窩,斷口粗糙且帶有剪切唇,面積約占整個斷口面積的1/8,呈韌性斷裂特征。

1.2 化學成分

根據GB/T 4336-2016,采用Q4 Tasman型臺式直讀光譜儀對斷裂抽油桿進行化學成分測定。由表1可以看出,失效抽油桿中的碳、鉬含量均低于GB/T 26075-2010規定的30CrMo合金結構鋼中碳、鉬含量下限,其余元素含量均符合標準要求。30CrMo合金結構鋼中適量的碳元素在回火過程中會以過渡型碳化物的形式析出,起到彌散強化作用;碳含量較低時這種彌散強化作用較弱,導致抽油桿抗拉強度、屈服強度和淬硬性降低。鉬元素不僅能降低鈦、鈮等碳化物的粗化速率,有利于析出細小的復合碳化物,還能提高鋼的淬透性,延緩先共析鐵素體、珠光體和貝氏體的轉變,促進馬氏體轉變,從而起到相變強化作用。因此,較低的鉬含量會導致抽油桿強度、硬度和淬透性的降低[8]。

圖1 失效抽油桿整體形貌及斷口宏觀形貌Fig.1 Overall macromorphology (a) and fracture macromorphology (b) of failed sucker rod

圖2 失效抽油桿斷口SEM形貌Fig.2 SEM morphology of fracture of failed sucker rod: (a) crack source; (b) crack stable propagation region and (c) instantaneous fracture region

表1 失效抽油桿的化學成分 (質量分數)

1.3 顯微組織

在啟裂點沿抽油桿扳手方的徑向截取金相試樣,經研磨、拋光,用體積分數為3.5%的硝酸酒精腐蝕后,在Axio-Vert.A1型光學顯微鏡下觀察顯微組織。由圖3(a)可以看出,失效抽油桿的扳手方表面及近表面在淬火后形成了含有馬氏體組織的淬硬層,淬硬層的深淺不一。經Image J軟件測量,淬硬層的平均深度為0.972 mm。由圖3(b)和圖3(c)可見,失效抽油桿近淬硬層及心部的組織主要為回火索氏體和少量的針狀鐵素體;由圖3(d)可以看出,未失效抽油桿組織為均勻的回火索氏體。國產HY級抽油桿的理想組織為回火索氏體,回火索氏體具有良好的強度及塑韌性。但失效抽油桿組織中出現了少量鐵素體,會導致抗拉強度和硬度的降低。利用Photoshop軟件統計組織中的鐵素體含量,發現近淬硬層區和心部的鐵素體含量分別為22.54%,8.54%,推測近淬硬層區域的硬度和抗拉強度更低。鐵素體的出現與淬火過程中的加熱溫度、保溫時間及冷卻速率有關。加熱溫度過高、保溫時間過長、冷卻速率過慢均會增大鐵素體的含量[9]。

圖3 失效和未失效抽油桿扳手方的顯微組織Fig.3 Microstructures of wrench side of failed (a-c) and unfailed (d) sucker rod: (a) surface layer; (b) near the hardening layer and (c) core

1.4 淬透性和淬硬性

沿抽油桿扳手方徑向截取試樣,根據GB/T 5617-2005,采用HXD-1000TMC型顯微維氏硬度計測試硬度,載荷為9.8 N,保載時間為10 s,根據硬度分布判斷淬硬層深度。根據SY/T 5029-2013,HY級抽油桿的淬硬層深度為桿體直徑的5%~13%,表面硬度應不低于42 HRC(404 HV)。由圖4可以看出,失效抽油桿扳手方的淬硬層深度約1 mm,符合要求,但接近標準下限,表面硬度低于標準值。扳手方碳和鉬含量不足、表面淬火不達標等問題,都是導致其淬硬層深度較淺、硬度不達標的原因。

圖4 抽油桿扳手方橫截面硬度分布曲線Fig.4 Hardness distribution curve on cross section of sucker rod wrench side

1.5 應力分布

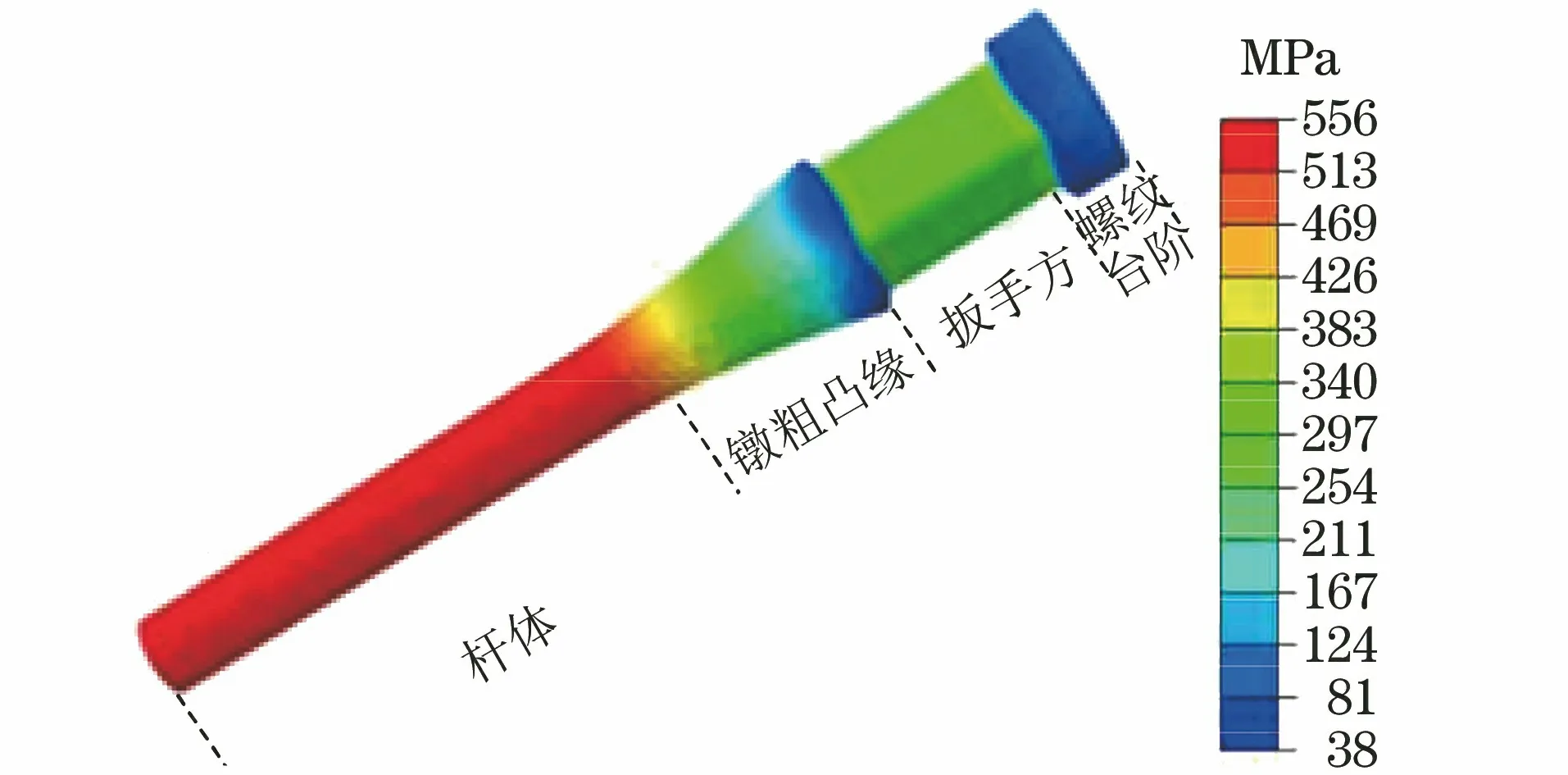

采用Abaqus軟件對抽油桿在拉伸載荷作用下的應力分布進行分析。由于抽油桿為對稱結構,為減小計算量,取1/2模型進行仿真;同時由于抽油桿端部螺紋及應力緩和槽非分析重點,故將其從模型中去除。按照SY/T 5029-2013中抽油桿形狀和尺寸建立抽油桿有限元模型,如圖5所示,主要包括外螺紋臺階、扳手方、鐓粗凸緣和桿體。采用四面體單元進行網格劃分,并在扳手方的過渡圓角處進行加密處理,劃分后單元數量為143 886個。在模型右側施加對稱約束,左側施加均布拉伸載荷,載荷大小為137.5 MPa,按截面面積計算得到此時抽油桿中部的應力為540 MPa,符合標準要求。由圖6可以看出,桿體整體應力水平較高,最高應力水平位于鐓粗凸緣與桿體截面的過渡位置,為556 MPa,扳手方的應力水平較低,說明只要抽油桿的加工尺寸符合標準要求,扳手方位置是安全的。但此次失效抽油桿斷裂發生在扳手方,所以需要明確扳手方應力水平相對較低但優先發生斷裂的原因。

圖5 抽油桿的有限元模型Fig.5 Finite element model of sucker rod

圖6 抽油桿Mises應力云圖Fig.6 Mises stress contour of sucker rod

對失效抽油桿尺寸進行統計,發現扳手方與外螺紋臺階的過渡區圓弧尺寸不符合要求。HY型抽油桿扳手方的過渡圓角半徑應為33 mm,而實際尺寸為25 mm。由于抽油桿扳手方與外螺紋臺階的過渡位置結構復雜、不易加工,因此在鍛造加工過程中易產生折紋、折疊、缺肉以及加工尺寸不合格等問題。將抽油桿模型中扳手方過渡圓角半徑減小為25 mm進行有限元模擬。由圖7可以看出,該條件下的桿體應力水平仍較高,但最高應力水平出現在外螺紋臺階與扳手方的過渡位置,為607 MPa。

圖7 過渡圓角半徑為25 mm時抽油桿的Mises應力云圖Fig.7 Mises stress contour of sucker rod with transition fillet radius of 25 mm

在抽油桿軸線、鐓粗凸緣、扳手方以及外螺紋臺階截面上提取各點的等效應力,其分布如圖8所示。由圖8可以看出:扳手方與外螺紋臺階過渡位置、扳手方與鐓粗凸緣過渡位置以及鐓粗凸緣與桿體的過渡位置都發生了應力突變,且應力均較高;在扳手方與外螺紋臺階截面的4個棱角處的應力均較大,即棱角處出現應力集中,這與失效抽油桿啟裂于外螺紋臺階與扳手方過渡位置棱角處的現象相符。因此,當抽油桿扳手方和外螺紋臺階過渡圓角尺寸小于標準規定時,過渡位置會產生較大的應力集中,并且4個棱角處的應力集中程度更大,這就導致抽油桿在外螺紋臺階與扳手方的過渡棱角處發生斷裂。

圖8 扳手方與外螺紋臺階過渡圓角半徑為25 mm時抽油桿軸向表面和過渡位置截面周向應力分布Fig.8 Stress distribution of axial direction surface (a) and circumference on cross-section in transition location (b) of sucker rod with transition fillet radius of 25 mm

2 斷裂原因分析

該斷裂抽油桿的材料為30CrMoA合金結構鋼,其化學成分與標準規定不符,其中碳、鉬元素含量低于標準值。碳可以提高鋼回火后的強度,鉬可以提高鋼的淬透性和強度,兩者含量偏低導致淬硬層深度雖滿足要求但接近標準下限,表面硬度低于標準要求。該斷裂抽油桿組織中含有鐵素體,并且在扳手方近淬硬層的組織中鐵素體含量達到22.54%;鐵素體的出現會降低抗拉強度和硬度。化學成分不符合標準要求和組織中出現鐵素體均是導致抽油桿發生斷裂的原因。

斷裂抽油桿扳手方與外螺紋臺階的過渡圓角半徑為25 mm,低于標準尺寸要求。在承受外部載荷作用時,外螺紋臺階與扳手方的過渡位置會產生較大的應力,在其截面的4個棱角處出現明顯應力集中;同時,棱角處存在的凹坑進一步提高了該位置的應力集中程度。因此,疲勞裂紋在棱角處萌生并擴展,最終導致斷裂。

3 結論及建議

(1) 該失效抽油桿斷裂方式為脆性斷裂,裂紋源位于扳手方和外螺紋臺階的過渡位置的棱角處。失效抽油桿的碳、鉬元素含量較低,組織中出現含量較高的鐵素體,導致扳手方淬硬性和強度不足;扳手方與外螺紋臺階的過渡圓角半徑低于標準要求,且過渡位置表面存在凹坑,導致應力集中明顯。在外加載荷作用下,裂紋在過渡區棱角處起裂并擴展,最終導致抽油桿斷裂。

(2) 為避免同類抽油桿斷裂事件的再次發生,在生產中應保證原材料成分達到標準要求,避免組織中形成鐵素體,并提高加工精度和表面質量,避免凹坑等缺陷的出現;在抽油桿設計中優化抽油桿扳手方與外螺紋臺階過渡圓角的尺寸,避免在過渡區域產生較大應力集中。