輪轂螺栓在加工過程中斷裂的原因

范德國

(濰坊特鋼集團有限公司, 濰坊 261201)

輪轂螺栓用于汽車外輪轂殼與輪胎之間較輕扭力的連接,一般與輪轂螺母配套使用。輪轂螺栓一般選用高強度的合金鋼,局部高頻加熱后,通過鍛造形成法蘭環,冷卻后經過車削加工而成。其主要工藝流程為:冷拔→剪切→樣品中部加熱至1 000 ℃以上鍛造法蘭→車削→滾絲。

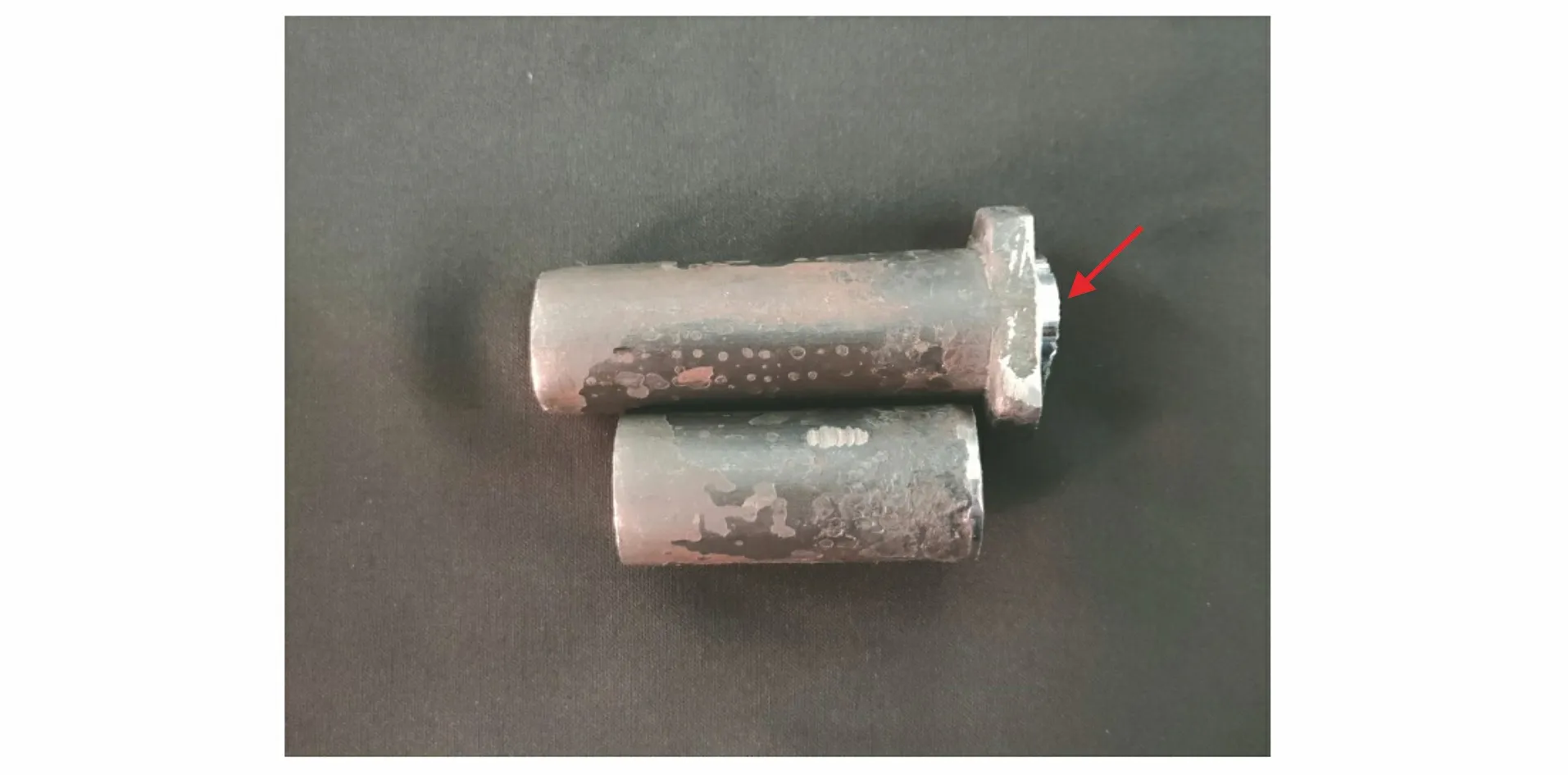

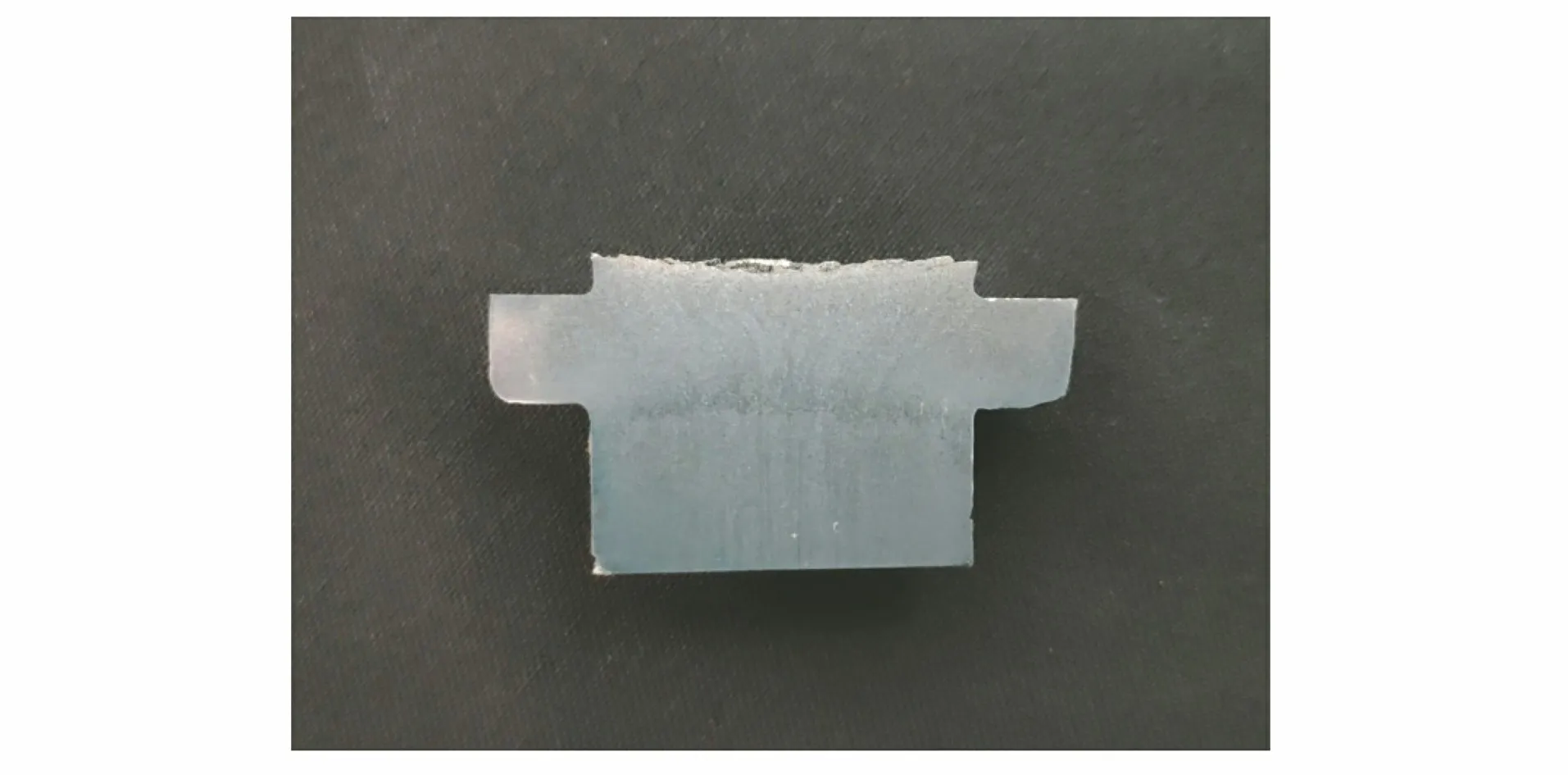

某廠生產的40Cr鋼輪轂螺栓在車削工序中出現小批量斷裂事故,斷裂輪轂螺栓的宏觀形貌如圖1所示,可見斷裂發生于靠近法蘭環的桿部。為找出輪轂螺栓的斷裂原因,筆者對其進行了一系列檢驗和分析,以期此類事故不再發生。

圖1 斷裂螺栓宏觀形貌Fig.1 Macro morphology of the fractured bolt

1 理化檢驗

1.1 斷口分析

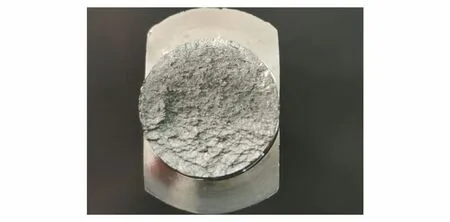

斷裂螺栓的斷口宏觀形貌如圖2所示,可見斷口平齊、粗糙,無明顯塑性變形。斷面呈現不同取向的無金屬光澤的灰白色顆粒狀斷裂特征。

圖2 斷裂螺栓斷口宏觀形貌Fig.2 Macro morphology of fracture of the fractured bolt

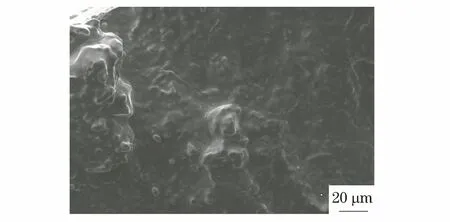

將螺栓清洗后,使用EVO18型蔡司鎢燈絲掃描電鏡(SEM)觀察斷口的微觀形貌。圖3所示為靠近斷口邊緣處的SEM形貌,可見斷面存在晶界熔融特征,未發現典型的斷口學特征。圖4所示為斷口心部SEM形貌,可見明顯的沿晶斷裂特征,晶粒圓鈍,并存在晶間二次裂紋。

對斷裂螺栓的斷口進行能譜(EDS)分析,分析位置如圖5所示,分析結果見表1,可見晶界處存在磷和硫元素。

圖3 斷口邊緣SEM形貌Fig.3 SEM morphology of fracture edge

圖4 斷口心部SEM形貌Fig.4 SEM morphology of fracture center

圖5 斷裂螺栓的斷口EDS分析位置Fig.5 EDS analysis location of fracture of the fractured bolt

表1 斷裂螺栓的斷口EDS分析結果Tab.1 EDS analysis results of fracture of the fractured bolt %

1.2 化學成分分析

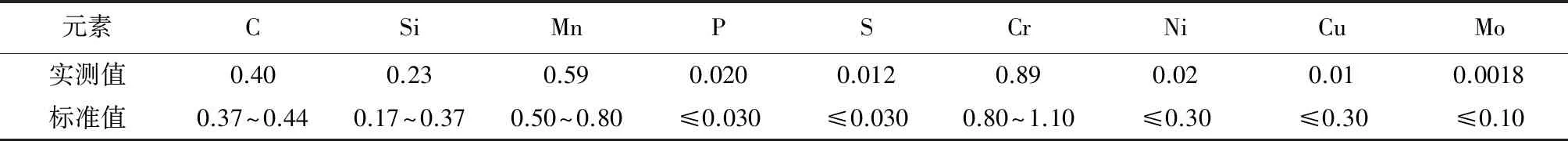

在斷口附近取樣,制成滿足尺寸要求的光譜試樣,依據GB/T 4336—2016《碳素鋼和中低合金鋼 多元素含量的測定 火花放電原子發射光譜法(常規法)》,采用SPECTRO型直讀光譜儀分析斷裂螺栓的化學成分,結果見表2。可見其化學成分符合GB/T 3077—2015《合金結構鋼》對40Cr鋼的成分要求。

1.3 金相檢驗

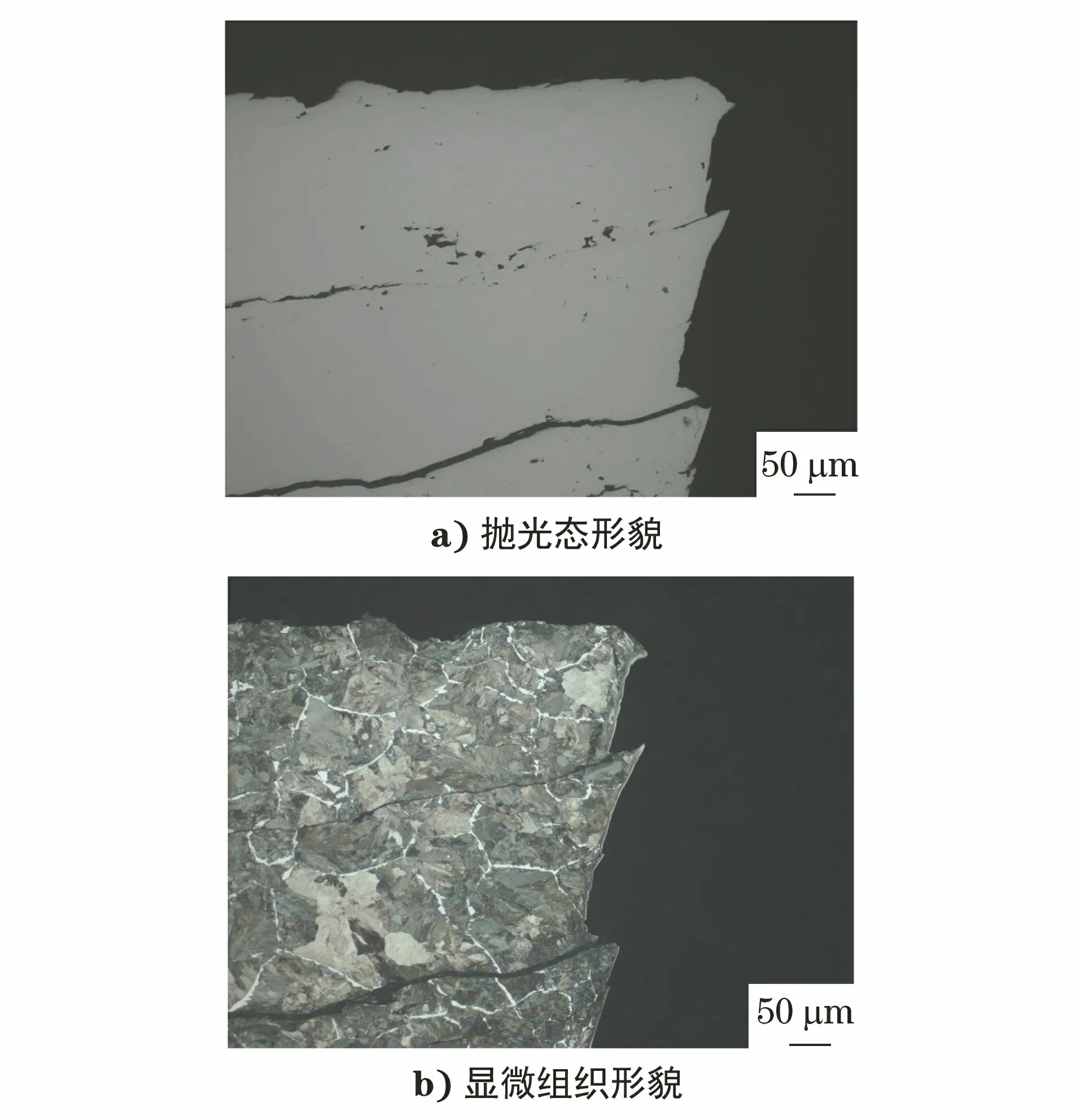

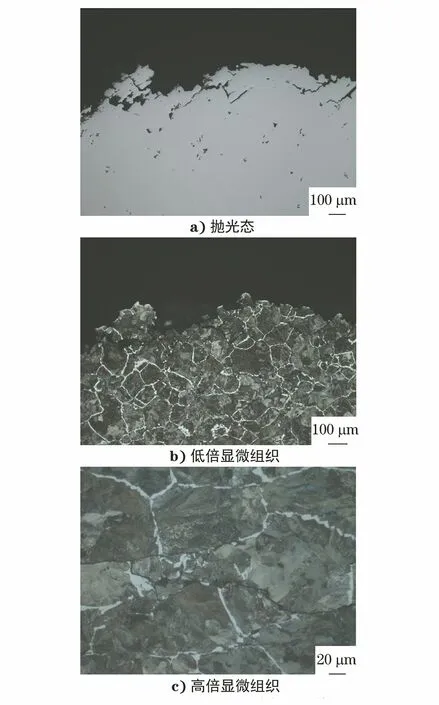

從斷口中心處進行縱向切割(見圖6),將試樣進行磨制→拋光→浸蝕(采用體積分數為4%的硝酸酒精溶液進行浸蝕)。采用Imager.M2m型蔡司金相顯微鏡觀察試樣,圖7所示為斷口附近表面的拋光態形貌及其顯微組織形貌,可見其上存在明顯的臺階狀車削加工痕跡,車削表面存在明顯的金屬變形層。臺階根部可見明顯的橫向穿晶裂紋,裂紋兩側無明顯氧化、脫碳現象。圖8所示為斷口處的拋光態形貌及其顯微組織形貌,可見該部位晶粒粗大,根據GB/T 6394—2017《金屬平均晶粒度測定方法》判定,晶粒度為3.5級;該部位顯微組織為珠光體+網狀鐵素體,并存在明顯的晶間裂紋,裂紋兩側無明顯氧化或脫碳現象。

表2 斷裂螺栓的化學成分(質量分數)Tab.2 Chemical compositions of the fractured bolt (mass fraction) %

圖6 金相試樣縱剖面形貌Fig.6 Profile morphology of metallographic sample

圖7 斷口附近表面拋光態形貌和顯微組織形貌Fig.7 The a) polished morphology and b) microstructure morphology of surface near fracture

圖8 斷口處拋光態形貌和顯微組織形貌Fig.8 The polished morphology and microstructure morphology of fracture: a) polished state; b) microstructure at low magnification; c) microstructure at high magnification

1.4 硬度測試

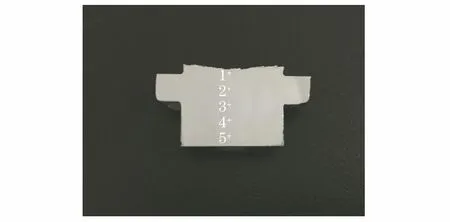

按照GB/T 4340.1—2009《金屬材料 維氏硬度試驗 第1部分:試驗方法》,采用HV-1000型顯微維氏硬度計對斷裂螺栓的斷口進行顯微維氏硬度測試,測試打點位置如圖9所示,測試結果見表3,可知螺栓斷裂位置的硬度較高。

圖9 硬度測試位置Fig.9 Hardness test locations

2 分析與討論

由以上理化檢驗結果可知,該斷裂螺栓的化學成分符合標準要求。螺栓斷裂發生于法蘭環附近的桿部,斷口宏觀形貌顯示斷裂特征為脆性斷裂,斷面粗糙,并可見灰白色的顆粒狀斷裂特征。斷口微觀形貌可見明顯的沿晶斷裂特征,晶粒圓鈍,存在晶間二次裂紋,呈現典型的過燒特征。金相檢驗結果表明,斷口附近表面存在明顯的橫向穿晶擴展裂紋,裂紋方向與斷面平行。斷口處顯微組織晶粒粗大,并存在明顯的晶間裂紋,同樣呈現典型的過燒特征。斷裂部位為高頻加熱區域,且該部位硬度較高,推測加熱爐可能存在溫度異常情況,導致螺栓發生過燒。在較高溫度下,硫、磷等低熔點元素首先在晶界發生偏聚,降低晶界熔點,晶界發生氧化和熔化,形成沿晶過燒裂紋[2-3]。過燒使得晶界熔化區域變寬,同時在晶界處出現氧化物,削弱了晶界位置的強度,造成螺栓承載能力下降[4]。因此判斷該輪轂螺栓的斷裂模式為過燒引起的過載斷裂。

3 結論及建議

螺栓在加熱爐中發生局部過燒,使得該部位晶間結合力降低,導致螺栓在車削過程中發生脆性斷裂。

建議優化高頻加熱工藝,嚴格控制加熱溫度及時間;定期檢查加熱設備各部件是否正常,加熱線圈是否變形。