Q245R鋼鍋爐管爆管原因

李建賓, 欽祥斗

(南京鋼鐵股份有限公司, 南京 210035)

Q245R鋼主要用于制造鍋爐及壓力容器的部件,如低溫段過熱器、再熱器、省煤器及水冷壁等[1-2]。由于碳鋼在450 ℃以上長期運行會發生石墨化,因此受熱面管子的長期最高使用溫度最好在450 ℃以下。Q245R鋼在這一溫度范圍內,其強度能滿足過熱器和蒸汽管道對強度的要求,且具有良好的抗氧化性能、韌性、焊接性能等,其冷、熱加工性能均很好[3-5]。

某公司Q245R鋼鍋爐管在使用8個月時發生了橫向爆管事故,爆管位置在某轉彎處前段的直管部分,該鍋爐管的介質為水蒸氣,工作溫度為400 ℃,工作壓力為1.2 MPa(設計壓力為2.5 MPa),設計管壁厚為4.5 mm,管件外部無其他高溫環境。為找出該Q245R鋼鍋爐管的失效原因,筆者對其進行了一系列檢驗和分析,以期類似事故不再發生。

1 理化檢驗

1.1 宏觀觀察

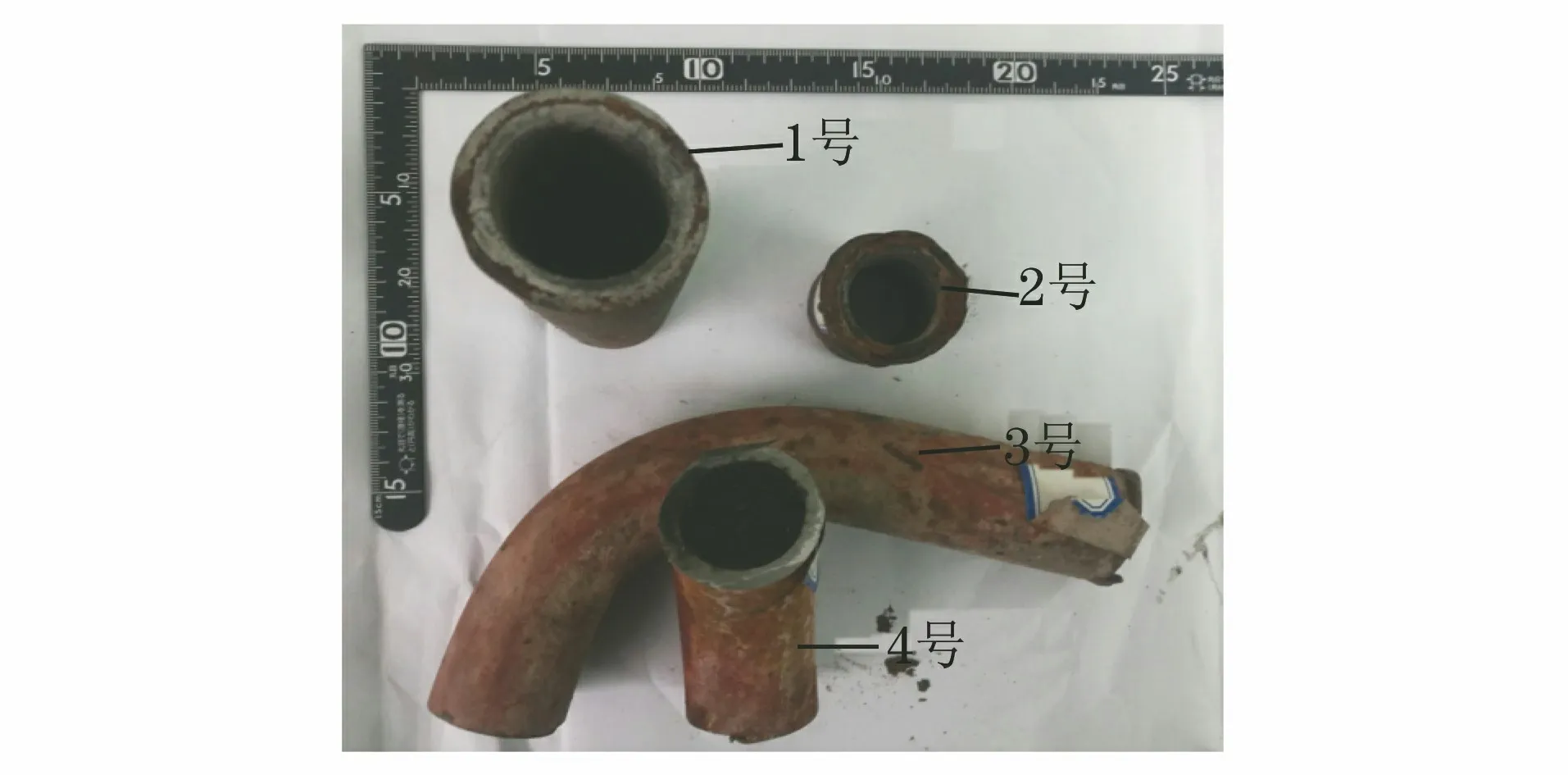

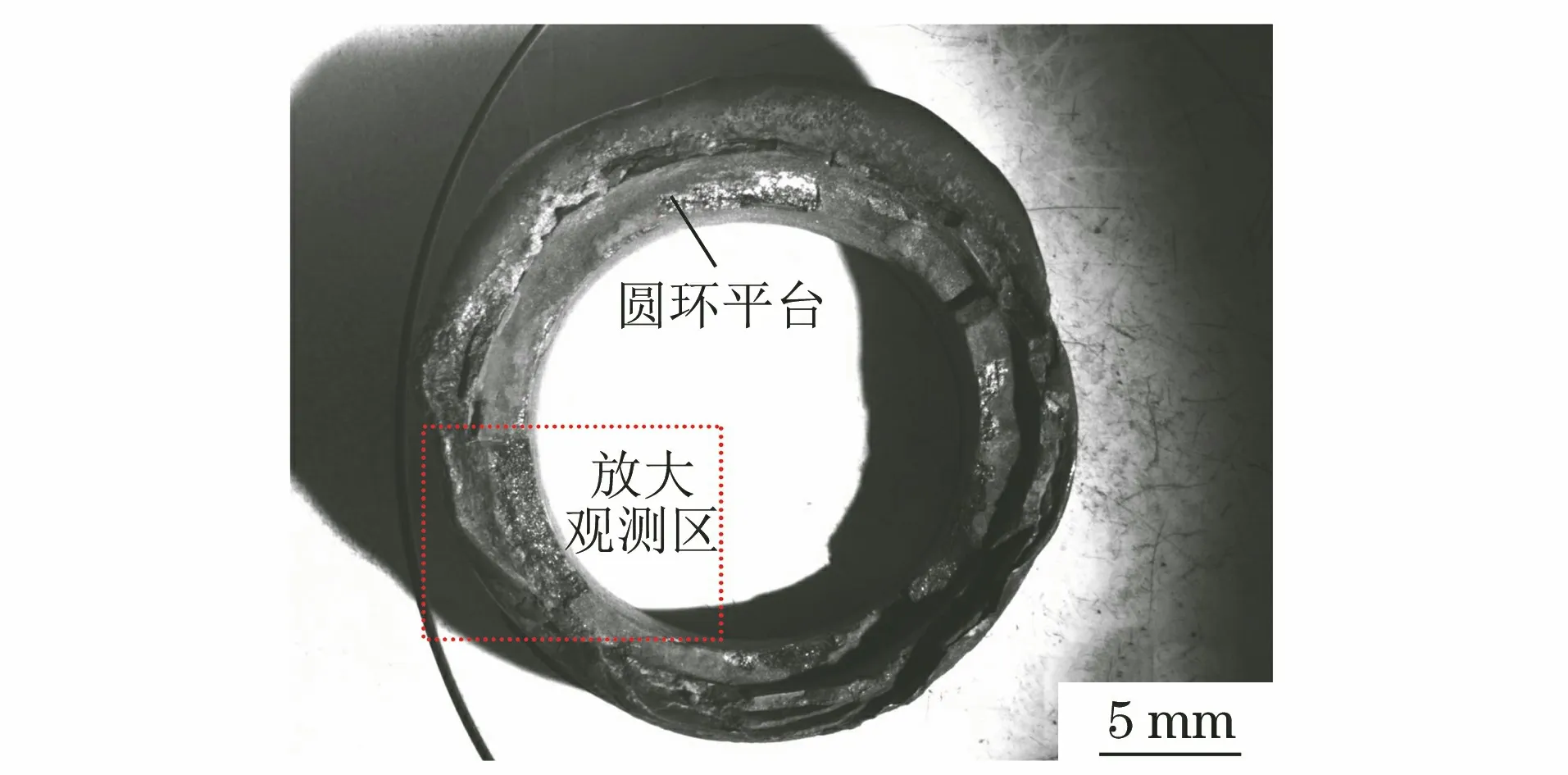

選取爆管部位和彎管部位的鍋爐管作為分析對象,如圖1所示,其中1號和2號試樣為鍋爐管發生爆管處,3號和4號試樣為未爆管的彎管。分別將2號和4號試樣橫向切開,發現2號管內中空,內壁腐蝕嚴重,管壁呈現黑白兩種顏色,外圈白亮色的管壁較薄,內圈呈灰黑色;而4號試樣白亮色的管壁較厚,管內充滿黑色堵塞物,如圖2所示。

圖1 鍋爐管宏觀形貌及試樣編號Fig.1 Macro morphology and sample number of the boiler tubes

圖2 2號和4號試樣的橫截面宏觀形貌Fig.2 Macro morphology of cross section of sample No.2 and sample No.4

1.2 化學成分分析

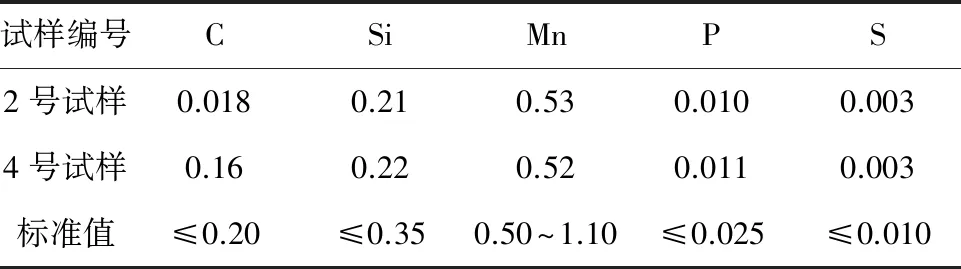

采用ARL-4460型直讀光譜儀分別對2號試樣外壁和4號試樣進行化學成分分析,結果見表 1。由表1可知,該兩試樣的碳含量差異顯著,2號試樣外壁的碳含量只有0.018%(質量分數,下同),而4號試樣的碳含量為0.16%,其他元素含量相差不大。

表1 鍋爐管的化學成分(質量分數)Tab.1 Chemical compositions of the boiler tubes (mass fraction) %

1.3 硬度測試

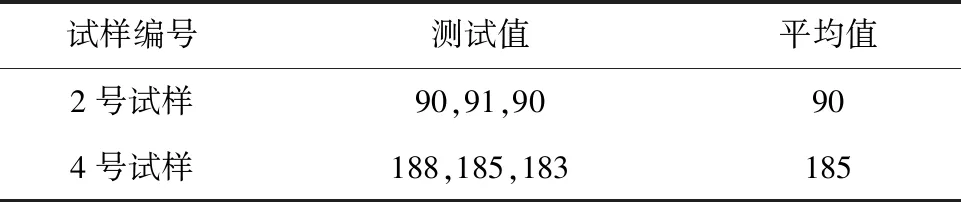

將2號和4號試樣橫截面磨制拋光后,采用KB30S型維氏硬度計測試其硬度,其中2號試樣測試外壁硬度,結果見表 2。由表2可知,2號試樣硬度為90 HV10,4號試樣硬度為185 HV10,兩者差異顯著。

表2 鍋爐管的硬度測試結果Tab.2 Hardness test results of the boiler tubes HV10

1.4 金相檢驗

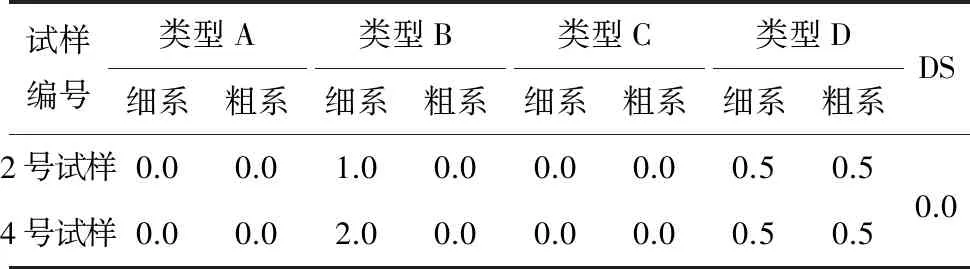

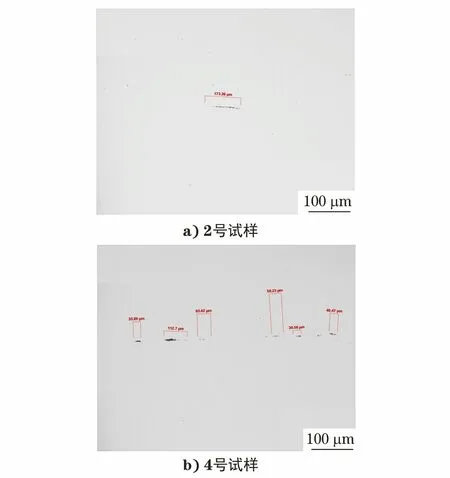

取2號試樣外壁和4號試樣縱向截面,依次鑲嵌、磨拋后采用Axio Imager M2m型光學顯微鏡檢測其非金屬夾雜物情況,其非金屬夾雜情況見表3和圖3。可見2號試樣B類夾雜1.0級;4號試樣B類夾雜2.0級。

表3 鍋爐管非金屬夾雜評級結果Tab.3 Nonmetallic inclusions rating results of the boiler tubes

圖3 鍋爐管非金屬夾雜物形貌Fig.3 Morphology of nonmetallic inclusions of the boiler tubes: a) sample No.2; b) sample No.4

圖4 2號試樣橫截面拋光態局部形貌Fig.4 Polished morphology of local cross section of sample No.2

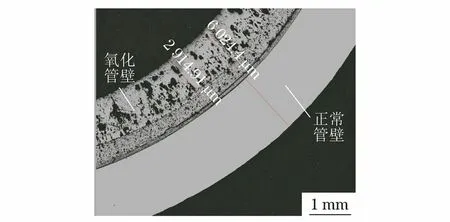

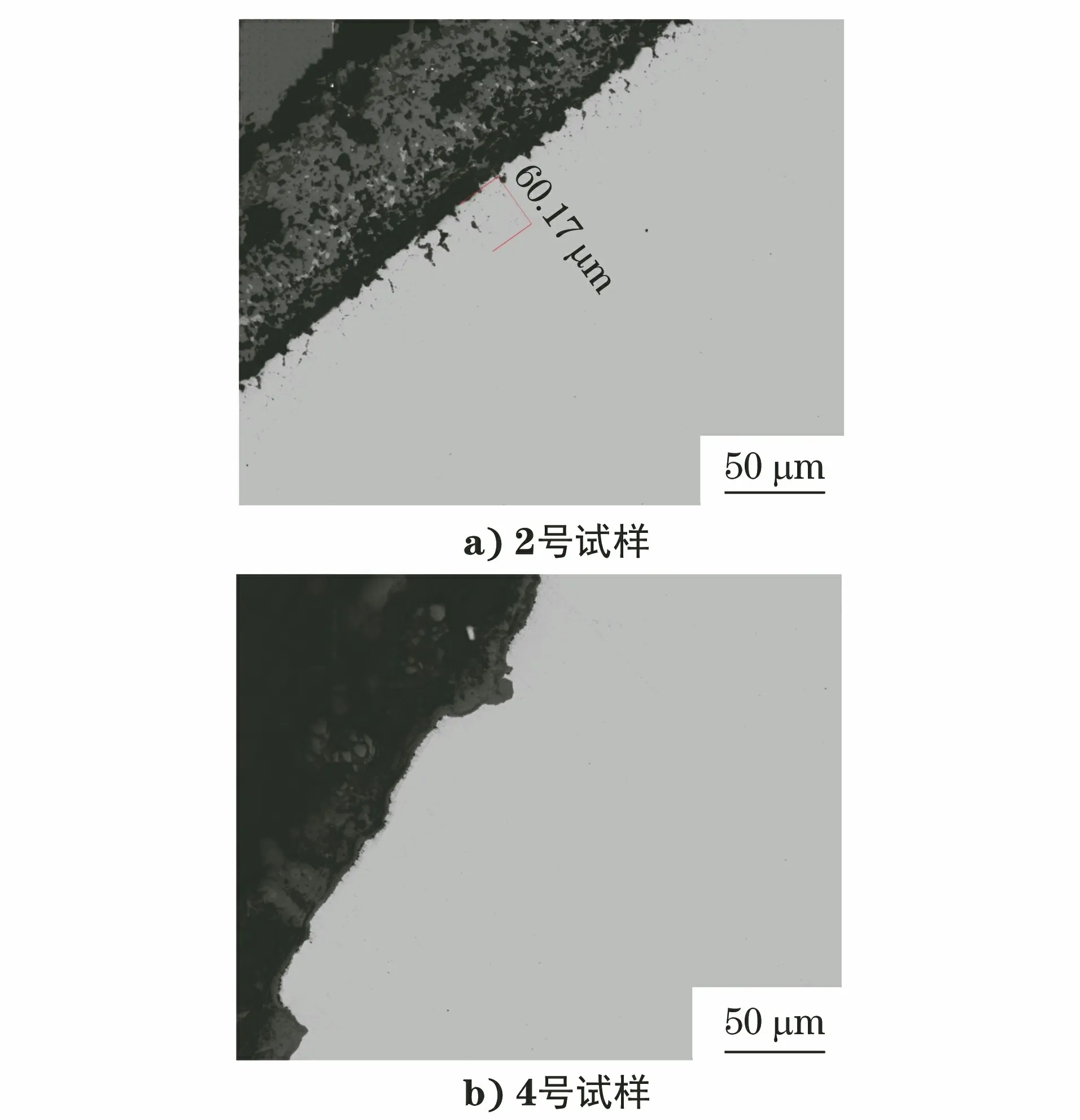

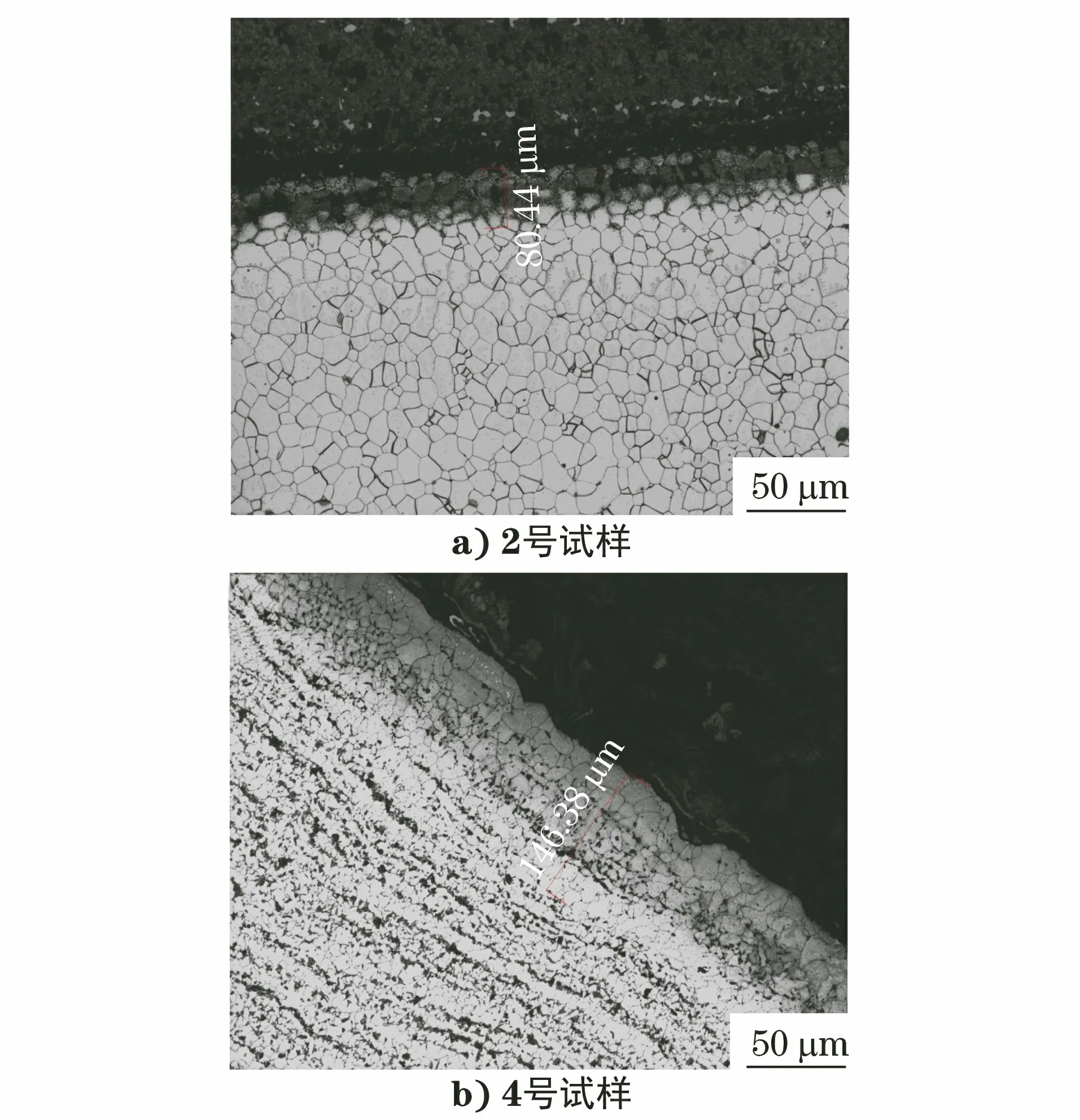

取2號和4號試樣橫截面,依次鑲嵌、磨拋和浸蝕,采用Axio Imager M2m型光學顯微鏡觀察其拋光態形貌和顯微組織形貌。2號試樣橫截面局部拋光態形貌見圖4,可見內側氧化層厚度達2 914 μm,外側未被氧化的管壁厚度只有3 110 μm。圖5為2號和4號試樣內表面拋光態形貌,可見2號試樣有明顯內氧化及晶間腐蝕,深約60 μm,而4號試樣除表面氧化層,無明顯內氧化及晶間腐蝕特征。圖6為2號和4號試樣內表面及附近顯微組織形貌,可見2號試樣的顯微組織為鐵素體, 4號試樣的顯微組織為鐵素體+珠光體。

圖5 2號試樣和4號試樣內表面拋光態形貌Fig.5 Polished morphology of inner surface of a) sample No.2 and b) sample No.4

圖6 2號試樣和4號試樣內表面顯微組織形貌Fig.6 Microstructure morphology of inner surface of a) sample No.2 and b) sample No.4

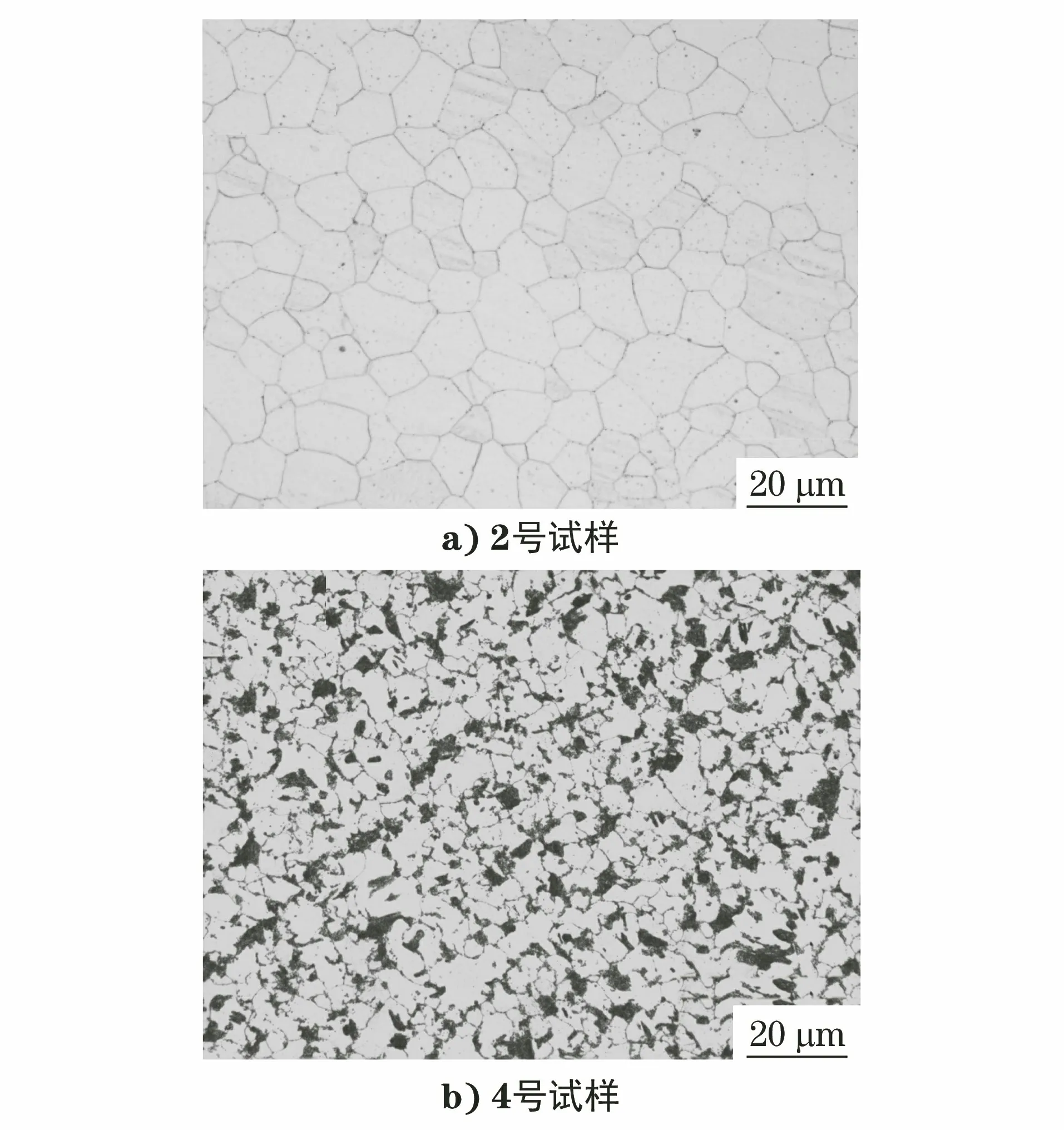

2號和4號試樣的基體顯微組織形貌如圖7所示,可見2號試樣基體顯微組織為鐵素體,晶粒度8級;而4號試樣基體顯微組織為鐵素體+珠光體,晶粒度10級。

圖7 2號試樣和4號試樣基體的顯微組織形貌Fig.7 Microstructure morphology of matrix of a) sample No.2 and b) sample No.4

1.5 掃描電鏡分析

圖8 2號試樣斷口整體形貌Fig.8 Overall morphology of fracture of sample No.2

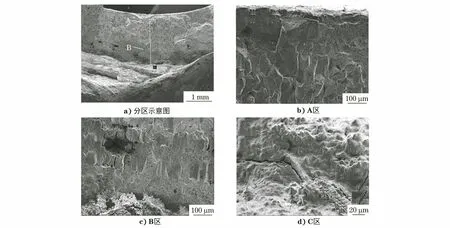

采用Stemi508型體視顯微鏡和Sigma300型掃描電鏡(SEM)對2號試樣斷口進行分析,其宏觀形貌如圖8所示。可見各處氧化嚴重,內部呈現圓環形平臺,推斷為氧化層,外部向兩邊翻卷,應該為金屬基體爆裂所致。裂紋源不明顯,但根據鋼管工作時的受力情況,可推斷由內側向外側爆裂。圖9a)為斷口局部SEM形貌,將其分為靠近內表面的A區、壁厚中心的B區和靠近外表面的C區。圖9b)為A區SEM形貌,該區有明顯的沿晶特征,而且晶粒粗大;圖9c)為B區SEM形貌,仍可見部分沿晶形貌;圖9d)為C區SEM形貌,該區被氧化層覆蓋,無法觀察斷裂特征。

圖9 鍋爐管斷口SEM形貌Fig.9 SEM morphology of the fracture of the boiler tube: a) zoning diagram; b) zone A; c) zone B; d) zone C

1.6 X射線衍射分析

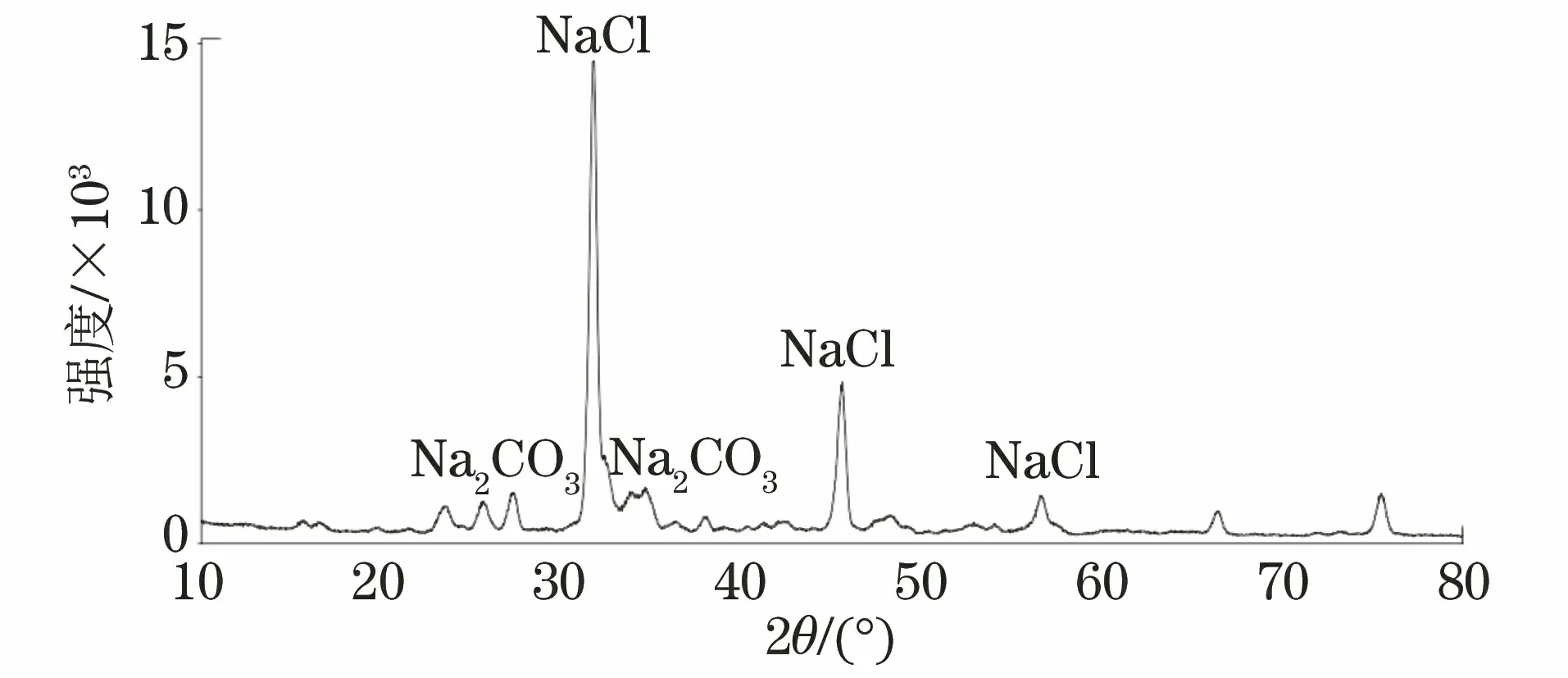

取4號試樣管內堵塞物,研磨成粉末后采用XRD-7000型X射線衍射(XRD)儀進行物相分析,分析結果發現堵塞物主要為NaCl,Na2CO3等,分析結果見圖10。

圖10 4號試樣管內堵塞物XRD譜Fig.10 XRD spectrum of blockage in tube of sample No.4

2 分析與討論

由設計圖紙可知,Q245R鋼鍋爐管原始壁厚為4.5 mm,Q245R鋼的顯微組織應為鐵素體+珠光體。而理化檢驗結果表明,相比較4號試樣,爆管處的2號試樣內壁出現明顯腐蝕減薄,而且內表面存在明顯內氧化及晶間腐蝕特征,其顯微組織為鐵素體,碳含量明顯減少,硬度較低,晶粒長大,說明該處溫度異常,高溫氧化使得管件出現嚴重脫碳。未爆管的管內堵塞物主要為NaCl,Na2CO3等,這可能與水蒸氣的雜質有關。被堵塞的管路在轉彎處,由于在該處蒸汽流動速度會降低,導致雜質逐漸沉積堵塞管路,蒸汽流動不暢,溫度相對較低,沒有在該處產生脫碳和高溫應力腐蝕,而爆管的管子是堵塞管路的前段部分,后面管路堵塞變窄,導致管內蒸汽流速和溫度異常,在較高的溫度和腐蝕介質作用下,產生高溫應力腐蝕,而晶界外更易于氧化腐蝕,促使沿晶斷裂產生。

該Q245R鋼鍋爐管的高溫應力腐蝕應該為陽極溶解,其機理是:在應力和腐蝕介質作用下,表面的氧化膜被腐蝕而受到破壞,破壞的表面和未破壞的表面分別形成陽極和陰極,陽極處的金屬成為離子而被溶解,產生電流流向陰極。由于陽極面積比陰極的小得多,陽極的電流密度很大,進一步腐蝕已破壞的表面, 這種腐蝕在碳鋼中往往呈沿晶特征[6-10]。該Q245R鋼鍋爐管的介質中含有較多NaCl,NaCl雖然沒有直接腐蝕性,但其作為電解質,增強了溶液的導電性,加速了腐蝕。其化學原理如下

陽極反應

Fe→Fe2++2e-

(1)

陰極反應

O2+2H2O+4e-→4OH-

(2)

總反應

2Fe+2H2O+O2→2Fe(OH)2

(3)

在氧充分的情況下,Fe(OH)2進一步氧化形成Fe(OH)3,Fe(OH)3脫水后生成鐵銹。綜合以上理化檢驗結果和分析可以判斷出,該Q245R鋼鍋爐管爆管是因為水蒸氣中NaCl,Na2CO3等雜質較多,逐漸在管內轉彎處沉積,導致堵塞,而前段管路因蒸汽流速和溫度異常,在高溫高壓和腐蝕介質作用下,管內壁不斷被氧化,管壁減薄并脫碳,材料原有的強度被降低了,Q245R鋼鍋爐管承壓能力逐漸變小,當承載力小到臨界點時即發生爆管。

3 結論及建議

該Q245R鋼鍋爐管所通水蒸氣中NaCl,Na2CO3等雜質較多,使得管道轉彎處堵塞變窄,前段管內蒸汽流速和溫度異常。在高溫高壓和腐蝕介質作用下,管內壁不斷被氧化,管壁減薄并脫碳,管子強度大幅降低,不足以承受工作壓力,最終導致爆管。

建議嚴格控制水質,降低水蒸氣中的雜質,防止水質不合格導致管內結垢。