含碰撞式分離元件塔結構優化及水力性能研究

王念榕 胡大鵬 駱成松 張 哲 于 洋 趙國安 巨 龍 文韻豪

1. 中國石油天然氣股份有限公司規劃總院, 北京 100083; 2. 大連理工大學化工學院, 遼寧 大連 116023; 3. 中國石油天然氣股份有限公司浙江油田分公司, 浙江 杭州 310023

0 前言

氣液分離技術廣泛用于塔設備中,為了獲得大通量、高傳質及高分離效率的塔設備[1-17],可采用氣液分離元件處理霧沫夾帶問題以提高塔設備處理量,因此尋求高效、安全、經濟、穩定而且適用于塔設備的氣液分離元件,成為塔設備發展的重要趨勢。

從現有研究文獻來看,碰撞式氣液分離元件分離機理實際上可歸結為慣性碰撞[18-19]與離心分離[20-21]兩種機理的綜合作用。阻擋件的結構形式會改變繞流撞擊式分離元件的分離效率及壓降,進而影響分離性能。如Ogawa A[22]給出了一種角鋼式的分離裝置(與角鋼結構相似),其分離效率較優,壓降較小。Smith Jr J L等人[23]設計出U型槽鋼慣性分離元件,該分離元件具有結構簡單,易于布置,效率高等優點。但以上兩種結構不能直接用于塔設備,需要研究設計出適用于塔設備的新型碰撞式氣液分離元件。

本文提出一種半圓型碰撞式氣液分離元件,并通過數值方法計算出性能最優時的結構參數,在此基礎上搭建實驗平臺,對其水力學性能進行相關研究。在實際生產中,該研究成果可運用于分離效率估算、氣液分離元件結構尺寸確定等方面,進而為大通量的塔設備設計提供理論依據。

1 半圓型碰撞式分離元件

1.1 結構設計

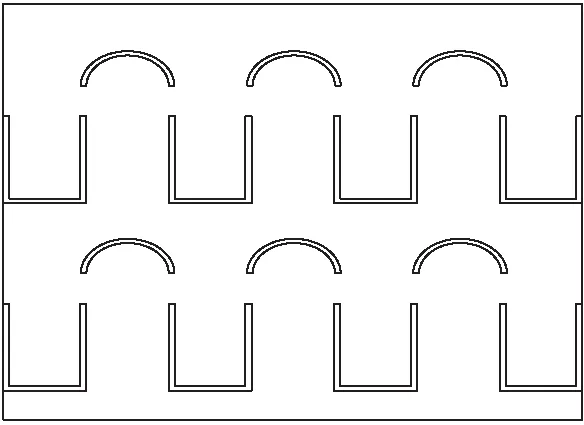

針對國內外對于碰撞結構的了解分析可知,常見碰撞式氣液分離元件結構為U型槽鋼和角鋼,由于其結構簡單,易于布置,能提高分離效率,降低阻力損失,因此應用廣泛。本文在研究其分離機理的基礎上,進一步研究設計出一種適用于塔設備的半圓型碰撞式氣液分離元件結構并運用數值模擬進行相關結構優化分析,見圖1。

圖1 碰撞式氣液分離元件結構示意圖Fig.1 Schematic diagram of collision gas-liquid separation structure

對所設計的半圓型碰撞式氣液分離元件通過計算流體軟件Fluent進行數值模擬,控制方程選用連續性方程、動量守恒方程和能量守恒方程;湍流模型選用realizable k-ε模型;離散格式選用二階迎風格式;求解器選用默認的SIMPLE算法。模擬選用的氣體介質是空氣,液體介質是水;離散相模型為DPM模型。

模型整體采用結構和非結構網格一起劃分,為保證計算精度并節省計算時間,網格間距定為1.5 mm,通過Gambit軟件進行網格劃分,通過網格無關性檢驗確定網格數為178 600,見圖2。

圖2 半圓型碰撞式氣液分離元件的網格劃分圖Fig.2 Grid division of semicircular collision gas-liquid separator

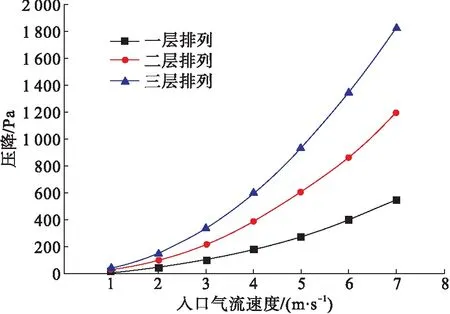

1.2 分離元件層數對分離效率的影響

利用數值方法獲得塔性能曲線,見圖3。從圖3可知,隨著氣液分離元件層數增加,氣液分離元件分離效率提高,但是元件層數大于2層時,分離效率無顯著提升。并且隨著元件層數增多,壓降明顯增大。綜合來看,分離層數為2層時,可獲得最佳效果。

產生上述現象的原因:增加元件層數會導致液滴碰撞次數增加,因此,液滴被攔截下來的概率也會加大。起初,液滴濃度及平均粒徑較大,較易分離,經過前排分離元件后,大液滴先被分離,剩下的小液滴不易分離,因此元件層數大于兩層時,即使再增加元件層數,其分離效率也無顯著提升。

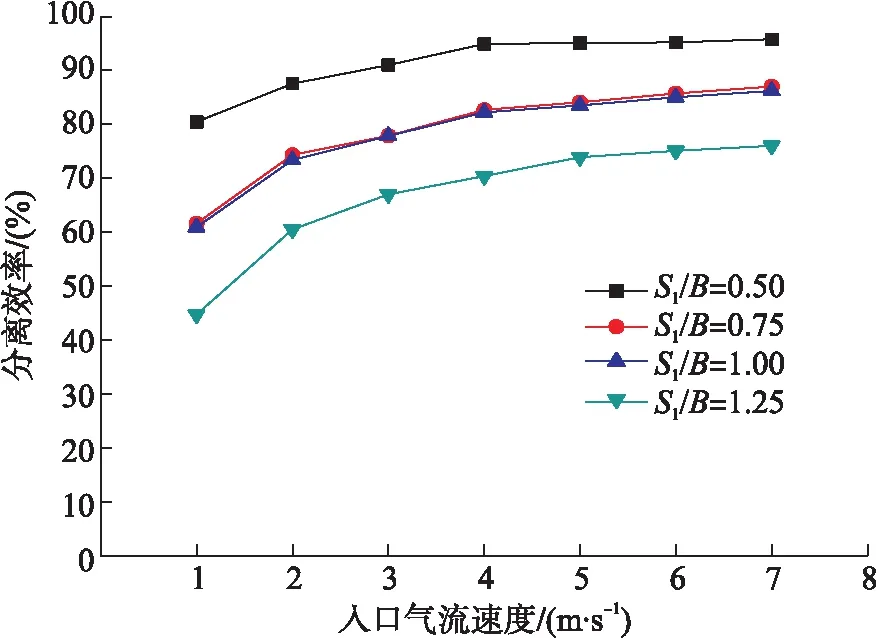

1.3 分離元件橫向間距對分離效率的影響

定義橫向間距為S1,分離元件槽鋼寬度為B。圖4為S1/B對阻力和分離效率的影響。

a)壓降隨入口氣流速度的分布 a)Distribution of pressure drop with different inlet gas velocity

b)分離效率隨入口氣流速度的分布 b)Gas velocity separation efficiency with different inlet gas velocity

從圖4可看出,分離效率變化與入口氣流速度變化正相關,但速度增大,分離效率增大幅度減小;隨著橫向間距增大,壓降越來越小,分離效率越來越小,但是可以發現S1/B=0.75和S1/B=1.00時效率相差不大,因此,綜合考慮塔壓降及其分離效率,S1/B=1.00時效果最優。

產生上述現象的原因:入口氣流速度越大,顆粒動能越大,在產生氣流折轉時,顆粒離心加速度也越大,使得顆粒更容易分離;對于分離效率而言,S1太大會導致氣流轉向程度變小,同時也會減少每排的分離元件數,因此會使效率下降;對于阻力來說,也是由于氣流轉折角和分離元件變少,使產生的阻力變小。

1.4 分離元件縱向間距對分離效率的影響

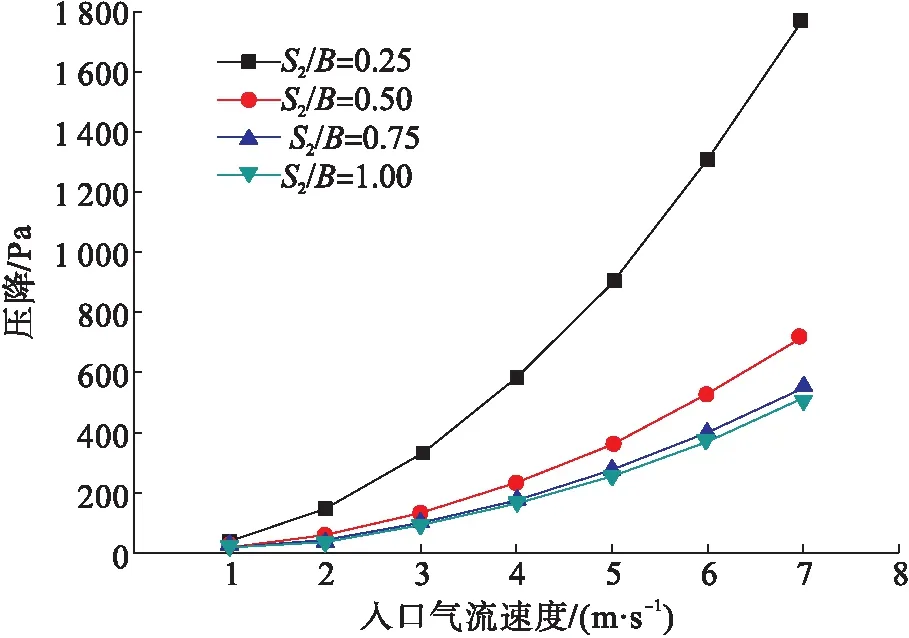

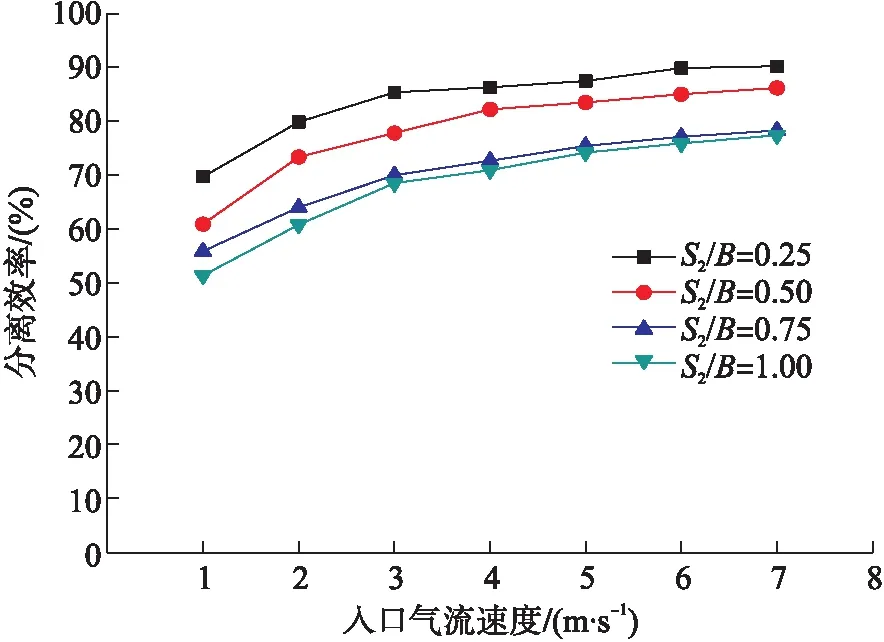

定義縱向間距為S2,分離元件槽鋼寬度為B。圖5為S2/B對阻力和分離效率的影響。

a)壓降隨入口氣流速度的分布 a)Distribution of pressure drop with different inlet gas velocity

b)分離效率隨入口氣流速度的分布 b)Gas velocity separation efficiency velocity with different inlet gas velocity

從圖5可看出,隨著入口氣流速度的增大,壓降越來越大,分離效率也越來越大,但增大幅度減小;隨著縱向間距的增大,壓降越來越小,分離效率越來越小,并且隨著縱向間距的增大,壓降和分離效率減小程度不再顯著,可以發現S2/B=0.75和S2/B=1.00時效率基本相同。因此,對壓降與分離效率進行綜合考慮,S2/B=0.50時效果最優,不僅分離效率高、壓降低,而且空間利用率也十分合理。

產生上述現象的原因:入口氣流速度越高,顆粒動能越大,在產生氣流折轉時,顆粒離心加速度也越大,使得顆粒更容易分離;對于分離效率而言,S2太大,氣流在元件處速度太小,離心力很小,因此分離作用很小。對于阻力而言,S2太大,氣流團湍動,阻力損耗小。

2 實驗平臺搭建及結果分析

2.1 實驗平臺

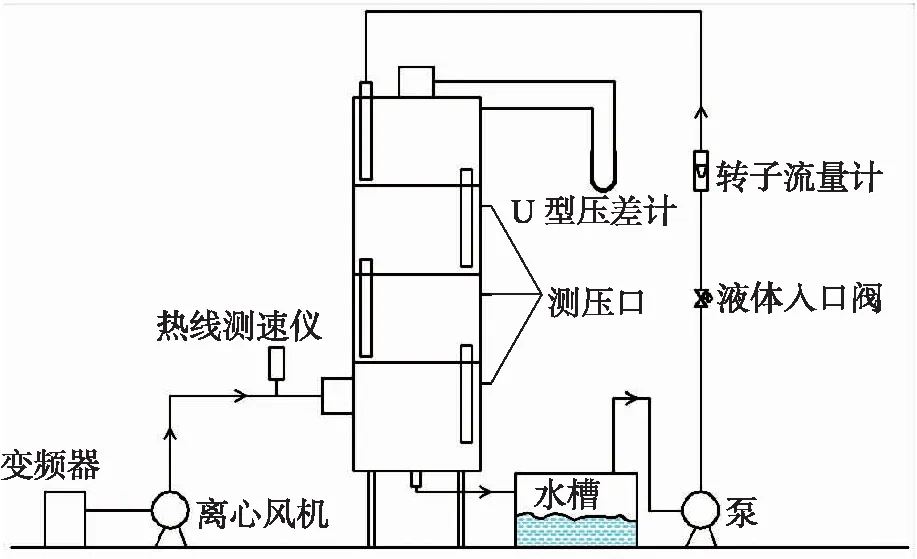

采用上述半圓型氣液分離元件,搭建實驗平臺,并測得水力學性能曲線,以此為基礎,分析最佳操作工況,計算操作彈性,為其進一步優化提供參考。

實驗內容主要為氣、液相循環。實驗過程:打開離心風機,加速后的氣體通過管道進入設備底端入口,依次經過塔板,最后經頂端出口排出。其中,離心風機轉動速度可通過變頻器調節,氣體流量可通過熱線測速儀測量,塔板之間的壓降則通過U型壓差計測量;通過泵可將水槽中的液體抽送到入口,液體流動方向與氣體相反,最后從排液口排出,并匯入水槽,入口閥可控制液相流量,并可由轉子流量計測出具體數值。實驗流程見圖6。

圖6 實驗流程圖Fig.6 Experiment flow chart

2.2 濕板壓降

濕板壓降是衡量設備不同工況下操作狀態重要參數之一,通過改變工況進行研究不同參數對濕板壓降的影響。

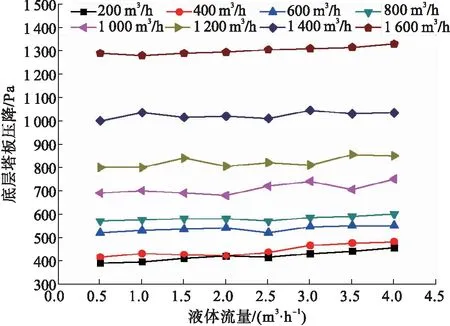

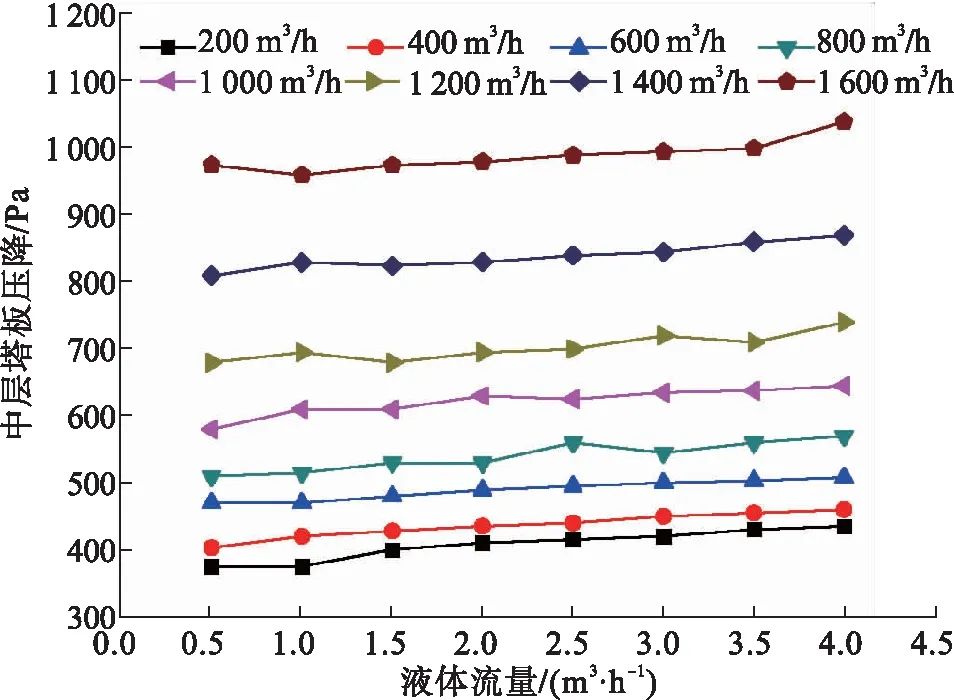

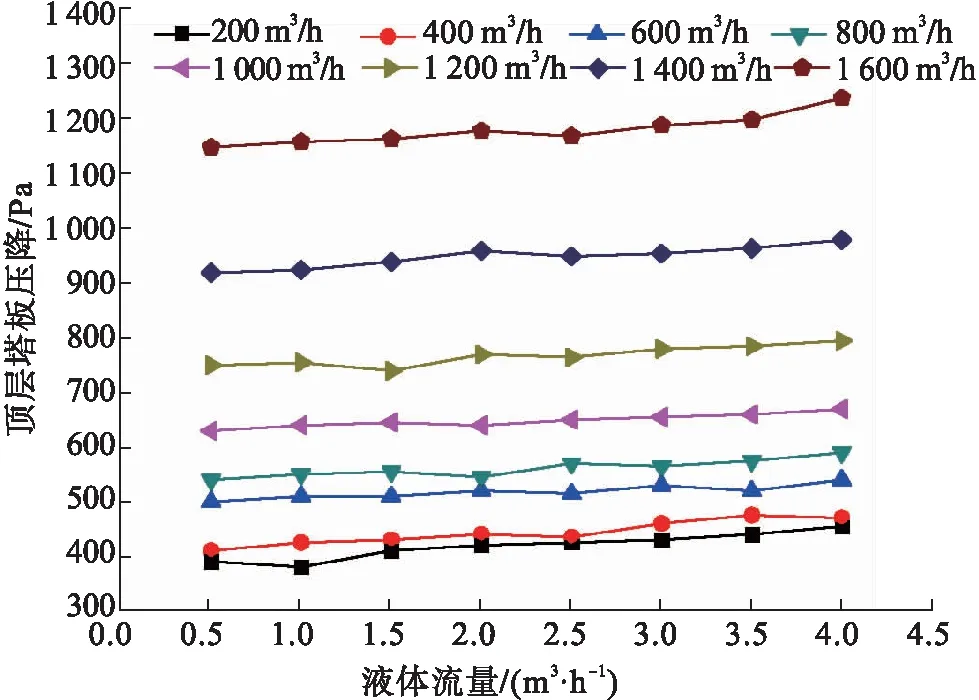

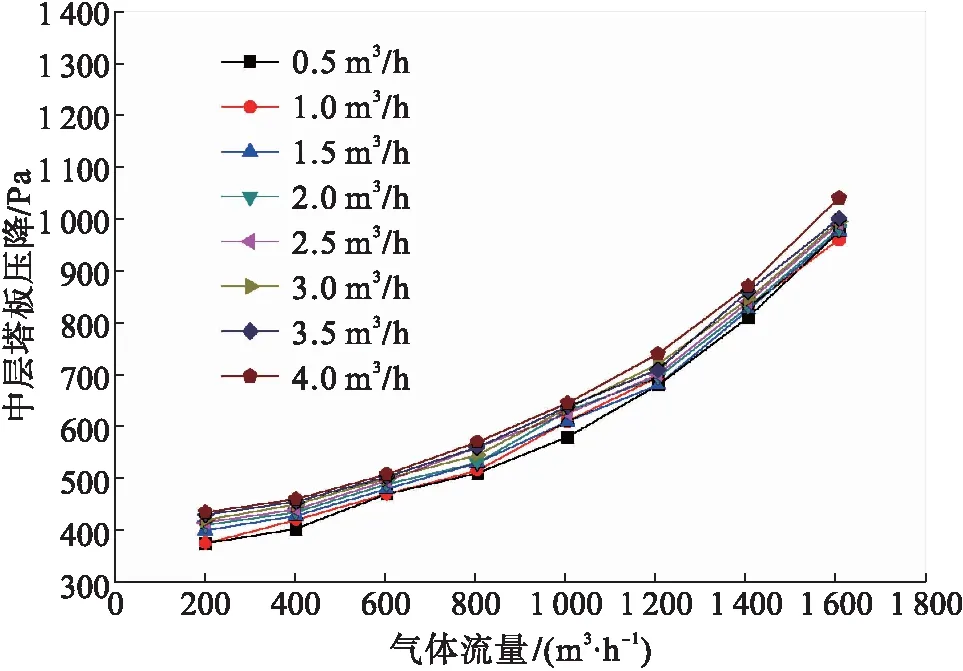

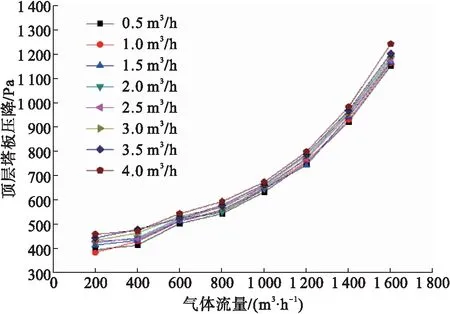

1)氣體流量相同時,液體流量變化對濕板壓降的影響,見圖7。由圖7可知,當氣相流體流量為定值時,不同液相流體流量下,濕板壓降浮動數值為0~100 Pa,表明改變液相流體流量對塔板壓降無顯著作用。這是因為正常工作狀態下,在溢流堰高度不變時,清液層高度是一定的,液量增大對塔板上清液層高度變化的影響可忽略不計,因此壓降變化并不顯著。

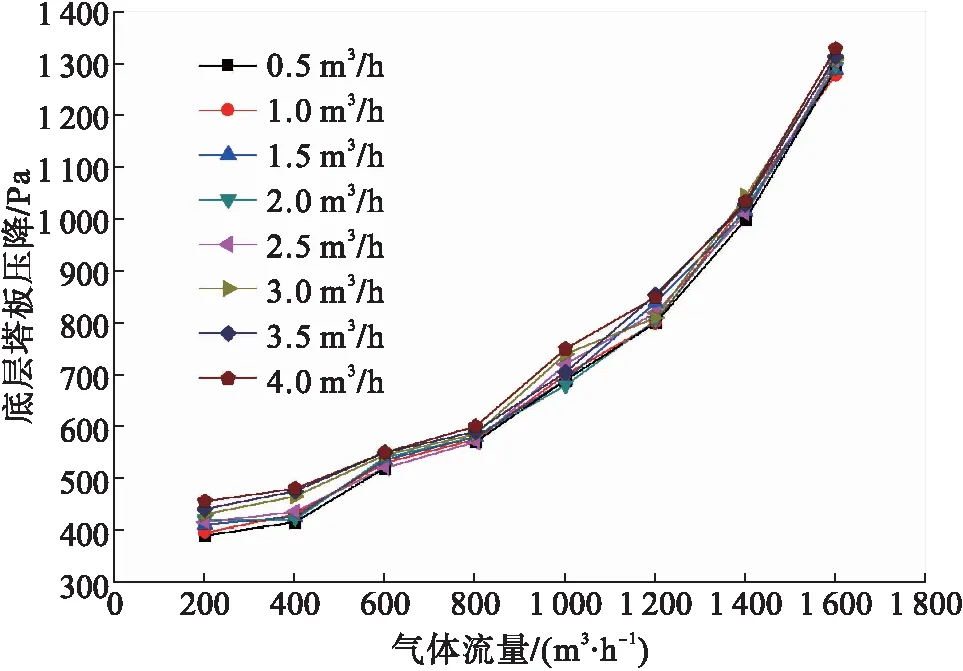

2)液體流量相同時,氣體流量變化對濕板壓降的影響,見圖8。由圖8可知,當液相流體流量值一定時,塔板每層壓降值隨氣體流量的增加而增大,且增大幅度顯著。這是由于氣體流量的增加,進而使氣體增速,板上的氣液層之間的接觸方式從鼓泡變為噴射。此時,由于湍動程度大,塔板上克服液層阻力損失較大,因此總阻力損失較大。

2.3 塔板負荷性能

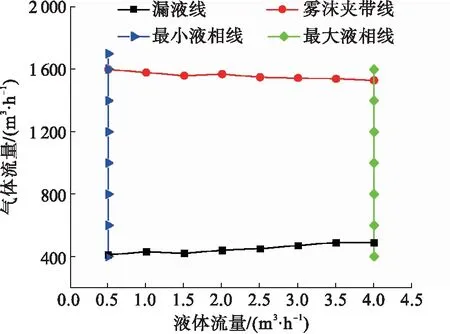

塔板負荷性能曲線見圖9。

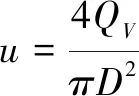

空塔氣流速度u計算公式如下:

(1)

式中:QV為氣體流量,m3/h;D為篩板塔內徑,m。

分析可知,當氣相流量低于400 m3/h時,即空塔氣流速度低于1.1 m/s,塔將出現漏液現象,因此氣相流速的操作下限為1.1 m/s。當氣相流量大于1 600 m3/h時,即空塔氣流速度大于3.56 m/s,塔將出現霧沫夾帶現象,因此氣相流速的操作上限為3.56 m/s。塔的操作彈性大小可通過式(2)計算得出。

(2)

式中:QV-max和QV-min分別為霧沫夾帶和漏液時的氣相流量,m3/h。

經實驗和計算表明,常規篩板塔空塔氣流速度通常為1~1.5 m/s,加入半圓型氣液分離元件相同工況下可使塔處理能力約為常規塔的2.4~3.5倍。

a)底層塔板 a)Bottom tray

b)中層塔板 b)Middle tray

c)頂層塔板 c)Top tray

a)底層塔板 a)Bottom tray

b)中層塔板 b)Middle tray

c)頂層塔板 c)Top tray

圖9 塔板負荷性能圖Fig.9 Load performance diagram of tray

3 結論

1)通過對半圓型氣液分離元件結構的參數優化模擬,分析裝置結構參數對分離效率影響,可知分離層數越多、橫向與縱向間距越小,分離效率越高且阻力越大。綜合分離效率和壓降及空間利用率可得知,元件層數為2,元件橫向間距與元寬度比值為1.0,元件縱向間距與元件寬度比值為0.5時,碰撞式氣液分離元件效果最優。

2)當氣體流量為定值時,表明改變液相流量對塔板壓降無顯著作用;當液相流量為定值時,塔板各層壓降于氣體流量正相關,且壓降增大幅度顯著。

3)改變液體流量對漏液線及霧沫夾帶線無明顯影響,且操作范圍較廣。