雙層套管式全回轉工藝在超長鉆孔灌注樁中的應用

吳蘭旗 農其

摘要:結合實際工程項目,詳細闡述雙套管全回轉鉆進工藝技術在有深厚回填土、多層溶洞發育的喀斯特地貌地質條件下的超深、大直徑嵌巖樁施工中的運用。該技術攻克了單層全套管全回轉鉆機施工工藝無法克服的單套管側面受超大填土壓力及超大摩擦阻力,,造成鉆進效率低、難以穿越硬質巖層和難以拔出套管的難題,取得了良好的經濟效益和社會效益。成果可供相關工程參考。

關鍵詞:雙層套管;全回轉鉆機;超深樁;復雜地貌;施工技術

中圖分類號:TU757? ? ? ? ? ? ? ? 文獻標識碼:A

1 引言

全回轉全套管鉆機是一種可以驅動套管做360度°回轉的全套管施工設備,套管壓入和挖掘同時進行,具有新型、高效、環保的鉆進技術[1],近年來在城市地鐵、深基坑圍護咬合樁、廢樁(地下障礙)的清理、機場、高鐵、道橋、城建樁施工、水庫水壩加固等項目中得到廣泛的應用。[2]

全回轉全套管的應用需根據地質條件進行選擇,基于在實際工程施工中因施工深度加大、套管自重增加、套管外壁巖土摩擦阻力增大,造成鉆進效率低下、鉆深受限及澆灌后無法提拔套管等問題,急需更大型全回轉鉆機或改善施工工藝,然而國內目前存在大型全回轉鉆機數量較少,資源調用困難,調配成本高,套管制作要求硬度、厚度要求加大等問題。積極探索如何提高全回轉鉆機在復雜地層對超長超深施工時的施工效率和成樁質量,充分發揮其新型、高效、環保的鉆進特點,對于擴大全回轉的應用范圍,為復雜地層超深樁的施工技術選型提供新的選擇,使鉆孔灌注樁在深厚回填土、多層溶洞發育的喀斯特地貌地質中煥發出更強大的市場生命力具有重要意義。

2 工程概況

2.1 項目概況

某工程位于貴陽龍洞堡國際機場,項目于2018年9月正式開工建設。項目分為地上四層、地下一層,建筑高度37.08 米,建筑面積16.7 萬平方米m2。樓內新設普通值機柜66個、自動值機柜24個,新設國內出港安檢通道30條,總商業面積為1.4 m2萬平方米,原設計基礎采用深度80 m以內,樁徑2.22.6m~2.22.6 m內的旋挖灌注樁。

2.2 水文地質條件

現場鉆探揭露顯示從上到下主要為三層,分別為第四系全新統填土層(Q4ml)、第四系全新統洞穴層、三疊系下統大冶組(T1d)。

①填土層素填土,主要由紅黏土、碎石塊組成,少量建筑砼塊,鉆探揭露厚度為2~64.2 m,平均厚度27.65 m,到目前為止一直在回填,為新近回填土,自然拋填,未進行夯實。

②洞穴層溶洞,主要由紅黏土、溶蝕碎屑、碎石組成,黏性土呈軟塑至可塑狀態,個別孔洞為空洞,鉆探揭露溶洞高度為0.6~7.7 m,平均高度為2.4 m。

③三疊系下統大冶組(T1d),強風化灰巖分布地段零星,鉆探揭露厚度為1.0~3.1 m,平均厚度為4.63 m,局部夾白云質灰巖,中厚層狀構造,膠結程度一般,巖體基本質量等級為Ⅴ級。中等風化灰巖局部夾礫屑灰巖及白云巖,中厚層狀構造,膠結程度較好,節理裂隙發育較少,質硬,巖芯完整,呈長柱狀,巖體完整性指數為0.35~0.5,巖體基本質量等級為Ⅳ級。

2.3 設計情況

本工程地基持力層為中風化灰巖,地基承載力特征值fa=3 500 kPa。樁極限側阻力標準值q=500 kPa,,樁極限端阻力標準值q=15 000 kPa,,f=26 000 kPa。樁為嵌巖樁,,樁基礎應穿透下伏基巖中的溶洞、裂隙,要求樁端全截面嵌入完整巖層內且放置在穩定的持力層上,持力層厚度應滿足3倍樁徑且不小5 m,無軟弱夾層、斷裂帶、洞隙分布。

采用水下混凝土施工方法澆灌,樁身混凝土應滿足《建筑樁基技術規程范》(JGJ 94-2008)表3.5.2中的要求。項目采用全套管管內取土成孔工藝時,混凝土均應為自密實混凝土,混凝土必須具備良好的和易性;膠凝材料用量不應少于360 kg/m3。含砂率宜為40%~50%,宜選中粗砂。粗骨料粒徑應小于40 mm,不得大于鋼筋間最小盡凈距的1/3。

孔達到設計深度,灌注混凝土之前,孔底500 mm以內的泥漿相對密度應小于1.25,含砂率不得大于8%,黏度不得大于28 s。

3 雙層套管式施工工藝原理

貴州省貴陽龍洞堡國際機場某工程樁基礎項目在使用單層全套管全回轉鉆進施工時遇到因樁深加大,管壁受摩擦阻力增大,造成鉆進效率低下,澆灌拔套管時因內外壁同時受摩擦阻力而很難拔管,造成樁身混凝土離析的問題,為此項目在施工過程中研發了雙層套管式全回轉超長樁的施工技術,并利用該項目的樁基進行施工任務。

其工作原理為利用全回轉鉆機先將外套管進行驅動鉆進,使用旋挖鉆機在外套管內取巖土,外套管鉆進深度根據外套管自重、管壁受摩擦阻力和全回轉鉆機功率大小而定;其受力達到全回轉鉆機的最大負荷時可停止外套管鉆進,該項目外套管外徑為2.6 m,鉆進深度在為50~70 m不等;然后全回轉鉆進利用外套管形成的內腔將內套管進行驅動鉆進并用旋挖鉆機取巖土,內套管外徑一般小于外套管內壁徑,該項目的內套管徑為2.2 m,,通過內套管可直接鉆進至樁基設計深度要求。

該工藝主要是利用了將長段工作對象進行分段受力的方式,使全回轉鉆機在適用的額定功率工況下進行負荷運用,使每個單段施工都能充分運用其設備達到鉆進效果,最后對單段效果進行合并,得到整體效果的原理。充分利用使鉆機有限的扭矩、拉拔力集中作用于上段或下段套管,達到全回轉鉆機可施工深度成倍增加的目的。(如圖1、圖2所示。)

4 施工控制要點

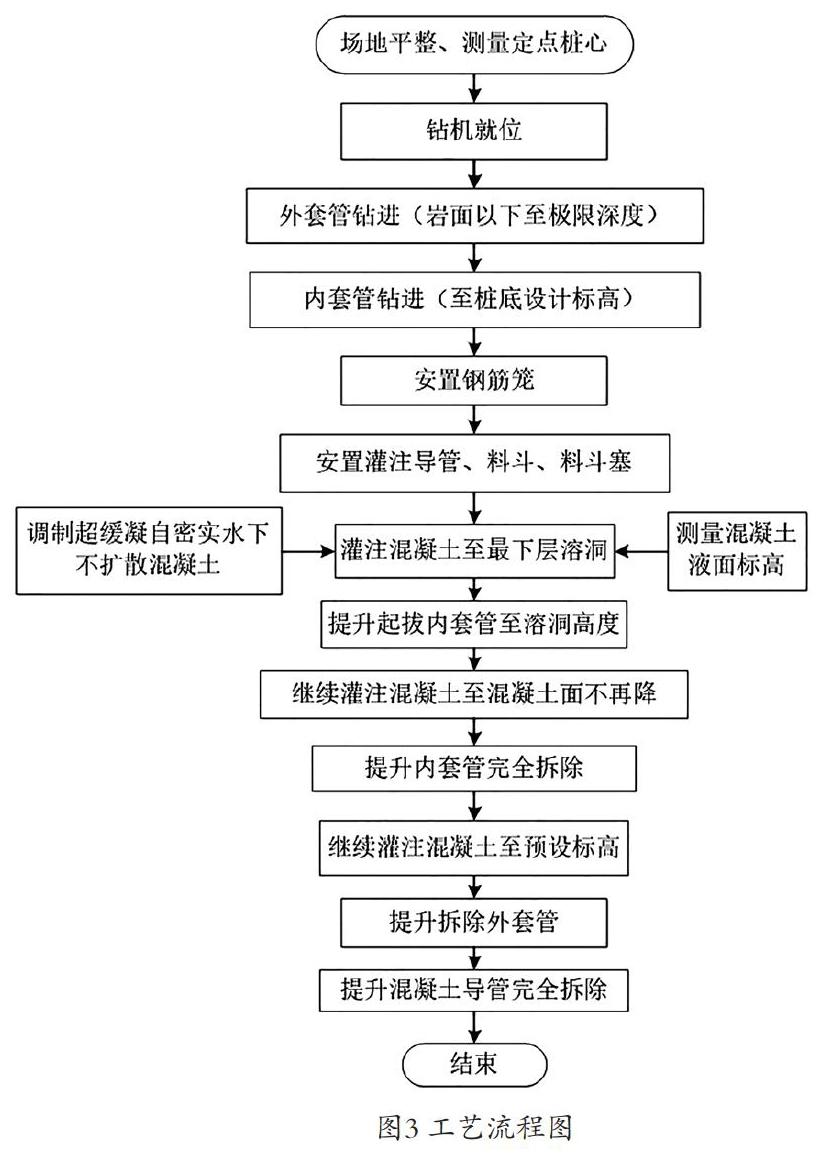

雙套管施工工藝流程主要為:鉆機就位→外套管鉆進→內套管鉆進→安置鋼筋籠→安置灌注導管、料斗、料斗塞→澆灌內套管砼→提拔內套管→澆灌外套管砼→提拔外套管→移走鉆機、成品保護(如圖3所示)。

4.1 鉆機就位

在每個樁位定出十字控制樁后,鋪設20 mm厚的鋼墊板,避免施工過程中設備出現不均勻沉降,用吊車將全回轉鉆機驅動裝置吊到樁點位置定位好,并對全回轉鉆機進行安裝調試待用,對樁位進行復核,確保鉆機中心點誤差在10 mm內;土石方修整旋挖鉆機工作平臺或制作專用的鋼工作平臺,平臺要結合旋挖與全回轉鉆機高差修整,高度一般為1~1.5 m,要夯實平整以確保旋挖鉆機施工過程中的安全、平穩。

4.2 外套管鉆進

鉆進作業前,對鉆機中心采用定位器對準樁位,外套管中心定位誤差不大于50 mm。在施工過程中,每節外套管的安裝時都要進行垂直度測量,并通過鉆機本身的三向垂直控制系統反復檢查鉆進的垂直度,確保外套管垂直度≤不大于1%樁長;在外套管鉆進的同時用旋挖鉆機鉆取套管內部的巖土以達到成孔的目的,套管底端工作面與旋挖鉆頭工作面相差要控制在2 m以內,以保證套管鉆進和鉆取巖土的工作效率。外套管準備鉆進至設計外套管端底標高時,要提前選擇合適長度最后一節外套管配節(一般有2 m、3 m、4 m不同規格)進行連接以保證外套管在停止鉆進時在鉆機夾緊裝置的最低作業位置,如未到達最低位置,原則可選擇適當再鉆進一定深度來使其頂端定位。

4.3 內套管鉆進

將外套管底部用旋挖鉆機清理平,確保外套管自身穩定且內部巖土面平整。將外套管夾具松開,調整全回轉鉆機行程并更換上內套管驅動夾具,利用吊車和內驅動夾具的反復配合工作逐節將內套管下放到外套管底部工作面,通過全回轉鉆機垂直控制系統反復檢查內套管垂直度≤不大于1%樁長并邊回轉邊緩慢壓入巖土,待內套管底端完全嵌入巖土后方可正常鉆進,直至設計樁底標高,完成成孔施工。成孔后,按樁基成孔質量檢測標準(見表1)進行驗收,驗收合格后方能進入下道工序。

4.4 混凝土灌注

本項目采用超緩凝自密實水下不擴散混凝土,要求混凝土初凝時間大于等于整樁灌注所需時間,以保證在混凝土灌注期間混凝土處于初凝前狀態。混凝土設計坍落度宜為140~180 mm,混凝土應具有良好的和易性、流動性。灌注過程嚴格按照水下樁基混凝土澆灌規范要求進行導管泌水性試驗和提升速度,混凝土導管底口距離孔底0.3~0.5 m,并位于內套管中央。項目選用5 m3料斗并利用兩臺泵車同時補料以保證初斗料能間斷澆灌直至導管底部埋入混凝土面以下1 m以上。

4.5 提拔內外套管

套管提拔要根據超前鉆報告資料確定最底層溶洞所處深度,當灌注混凝土面達到該深度時,可開始緩慢拔取內套管,并實時測量混凝土液面,先不提升導管以保證導管底部在溶洞底部2 m以下,當混凝土面穩定上升時再緩慢提升導管且保證導管底部在混凝土面下3~6 m內,防止溶洞突然排水沖擊混凝土造成混凝土離析或斷樁。當混凝土面到達外套管面時,可將內套管全部拔出,更換夾具開始邊灌注混凝土邊拔出外套管,在整個灌注過程中要上下200~300 mm小幅抽插灌注導管防止導管堵塞管以保證施工連續性,從而保證施工質量。[3]

5 質量控制

外內套管鉆進時要時刻檢測套管的垂直度,特別是巖溶區域富含斜巖、半邊巖、孤石等地層,容易出現套管偏移,若出現垂直度不符合要求,需分析原因,考慮是否回填,同時調整施工參數,進行二次鉆進。

結合實際鉆進的地質情況和全回轉鉆機的負荷情況及時調整外內套管的鉆進深度,當發現外套管在終鉆時負荷過小或未到終鉆時負荷過大無法鉆進時,要及時匯報組織分析,及時調整外內套管的施工深度參數,必要時申請設計變更,以保證正常鉆進或拔出套管,確保樁身質量。

選擇合理混凝土添加劑配比,結合“澆灌-拔套管-提導管-再澆灌”的施工順序特點,需要混凝土在灌注過程中保持混凝土足夠的流動性,且具有較好的不擴散和自密實性[4]。項目充分利用考慮其超長初凝時間和超深水下環境等條件,要同商砼廠家進行實驗調配,選擇最優的超緩凝自密實水下不擴散混凝土的配比和供料方案,保證澆灌過程的連續性和澆灌質量。

拔套管過程中要注意洞溶的分析情況,當出現混凝土面下降嚴重時要停止拔套管要,分析下降原因及采取措施,避免因混凝土流失造成的斷樁。[5]

6 結語

該工藝已成功運用于貴陽龍洞堡國際機場三期擴建工程T3航站樓項目工程樁項目,通過雙層套管式全回轉施工工藝的運用,該項目樁基質量檢測承載力符合設計要求,合格率達100%,利用分段式的合理受力驅動模式,充分挖掘全回轉的現有鉆進優勢,從而大幅提高施工效率,保證了項目的質量和工期,具有良好的經濟效益和社會效益,值得推廣。

(責任編輯:武多多)

參考文獻:

[1]吳吉,何洪普,趙德軍,趙貽強,樊文波等.全套管全回轉鉆機與旋挖鉆機在超厚回填復雜地層的聯合應用[J].施工技術,2020(01):16-18.

[2]于芳,黃新.全套管全回轉鉆機在巖溶地區大直徑超長樁施工中的應用[J].建筑施工,2018(10):1688-1690.

[3]周學民,王興康,趙建立.復雜地質及周邊環境超長全回轉全套管灌注樁施工技術[J].施工技術,2017(08):28-31.

[4]唐兵.TDR全回轉工藝在成都地鐵施工中的應用[J].工程建設,2017(07):55-57.

[5]建筑樁基礎技術規范:JGJ 94-—2008[S].北京:中國建筑工業出版社,2008.