以熱平衡為基礎的能耗橋在加熱爐上的應用

范新慶

(山鋼股份萊蕪分公司 能源環保部,山東 濟南271104)

1 前 言

加熱爐煤氣消耗是軋材線能源消耗中第一大戶,降低加熱爐煤氣消耗一直是企業節能減排、降本增效工作的重點。行業上普遍使用熱平衡方法開展加熱爐節能管理,一般選取穩定工況連續測試8 h,計算分析聚焦于加熱爐系統及熱工設備性能評價,有一定系統及時間的局限性[1]。而加熱爐是長流程連續性鋼鐵企業連鑄與熱軋的連接工序,其煤氣消耗還受生產、工藝技術、停機、操控波動等綜合影響。為全面準確制定有效降低煤氣消耗措施,引用精益管理能效分析工具之一能耗橋,結合熱平衡分析在加熱爐能效改善工作中實踐應用,取得了顯著的節能效果。

依靠熱平衡為基礎搭建的能耗橋,充分應用了熱平衡細致全面分析爐窯設備的優點,同時兼顧了能源極限管理的優點。它既考慮運營負載停機損失和設計損失,又明確了管理和技術損失。將各能源分項換算成統一的標準單位(以熱量或標準煤為單位),通過橋式分區對比結構展示,有助于跳出傳統思維,讓人能看到最佳業績水平和理論極限,全維度準確的設定改善目標,實施系統節能降耗。

2 能耗橋的搭建方法

2.1 能耗橋的概念

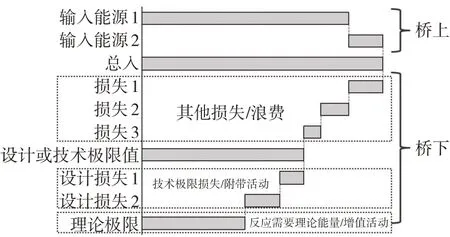

能耗橋是一種先進能源極限管理工具之一,它運用系統化、結構化思想將實際能源消耗分級構建、分項量化、數值圖形化展示,進而建立理想極限與實際能耗間的“虛擬橋梁”,繪制出工序流程中能量流動圖譜。能耗橋的架構見圖1。

圖1 能耗橋架構

如圖1所示,能耗橋分為橋上輸入部分和橋下輸出部分,兩部分總量相等,符合能量守恒定律。橋下由理論極限、技術極限、各類損失3部分組成,它與精益管理中的工作活動元素增值活動、附帶活動和浪費3 類依次重合[2]。其中,理論極限值是嚴格按照定義、基本性質計算反應所需能量值。

加熱爐煤氣消耗的理論極限值是鋼坯從入爐溫度升溫至出爐溫度理論上需要的有效熱量。技術極限值是在理論極限值的基礎上,加上必須的各損失項最小值后得到的數值,可以設定為設計階段理想值或最佳運行數值,它是一個具有挑戰性、可以實現的數值。實際生產中技術極限值受各種因素的影響,各能源損失項勢必會出現波動。同時,加熱爐會伴隨連鑄與軋材工序出現各種生產運營損失、負載損失、設備低效損失等隱形損失,這些損失導致消耗升高,需識別出來加以改善。

為達到全面精確分析損失的目的,能耗橋需要與熱平衡分析結合,一般需要經過界定分析系統及時間段、明確系統能源流向、數據收集、分析與實際熱平衡計算、確定技術極限及理想熱平衡計算、計算搭建,制定措施6個步驟。

2.2 界定分析系統及時間段

確定采用能耗橋分析的系統邊界,要求界面清晰及獨立,系統參數可檢測、可采集、可應用,根據管理需求確定能耗橋分析周期。

2.3 明確系統能源流向

組建由生產、操作、技術、管理人員及精益管理內訓師構成的能效分析小組,研討確定分析系統的理論極限值、運營損失、負載損失及熱平衡分項等能源流向,明確數據收集路徑及量化計算分析模型。

2.4 數據檢測、收集與實際熱平衡計算

按計算需求開展參數檢測、系統已有數據收集,對相關數據進行合理性分析和初步計算。根據試算結果驗證補充、調整數據檢測方法及計算模型,確保熱平衡計算偏差誤差<5%,且各分項值符合行業認知及實際情況。

2.5 確定技術極限及理想熱平衡計算

選取與實際熱平衡相同的理論極限值,研討確定設計狀況下或行業、歷史最佳參數值,作為技術極限狀態下的參數,得到各分項極限損失值及理想熱平衡模型。理論極限值的改善可在能耗橋搭建完成后單獨分析制定。

2.6 計算搭建能耗橋

實際熱平衡分項值減去理想熱平衡分項值得到分項損失波動值,使用Tink-cell 的瀑布圖,自下而上填上理論極限、理想熱平衡分項損失值,可得到技術極限值,再填上熱平衡分項損失波動值及各運營負載損失值即可得到總能耗值,最后填上輸入項數值,完成能耗橋搭建。

2.7 制定改善措施

根據能耗橋量化展示情況,逐一分析制定對應改善措施,并根據改善潛力與實施難易程度進行措施分類、排序,制定推進計劃實施。

3 能耗橋在步進式加熱爐上的應用案例

3.1 界定分析系統及時間段

本次分析診斷對象選定為某H 型鋼步進式加熱爐,目前按班統計、日分析、月考評模式管控噸鋼煤氣消耗指標(GJ/t)。該加熱爐為斯坦因數字脈沖式加熱爐,2004年建成投用,2017年由凈環水冷卻改為汽化冷卻。受加熱爐長周期使用、檢測控制設備落后、產線生產品種規格繁多等影響,該加熱爐消耗工序能源成本持續升高,需要實施能效分析尋找改善措施。H型鋼步進式加熱爐主要參數為:尺寸34.6 m×14.4 m;加熱溫度1 230~1 300 ℃;設計煤氣消耗1.20 GJ/t;分析時間為2019年4月;系統邊界為鑄坯入爐到出爐,煤氣、預熱空氣進爐至排煙。

3.2 明確系統能源流向

經小組研討確定,能耗橋上部分熱量收入項包括煤氣帶入化學熱、熱裝坯料帶入物理熱、預熱空氣帶入物理熱、金屬氧化熱。

能耗橋下部分為運營、負載、停機損失、固有損失,其中精益管理認為運營負載損失是一定周期內的能耗和產出進行分析量化管理波動損失(運營損失)和負載損失,可以通過一定周期的生產、能耗數據擬合成負載-消耗曲線,人為選定理想的產量與能耗值區域作為參照區,計算得到運營及負載損失;也可設定加熱過程理想化,以加熱爐滿負荷狀態生產的最佳值為基準,將各損失項設定為變化項與固定項,建立變化項影響參數α、β、γ等與損失值正比變化關系,合并轉換成各損失項計算公式,反復驗證計算出各項損失值。這兩種分析方法偏向于數據變量的數學分析方法,實際加熱爐消耗受規格、生產、工藝、操作等差異多因素交互影響,應用上述方法難以準確、清晰地分析展現能耗影響。

將橋下損失項分為停機損失、連續生產損失兩部分,其中停機損失通過查詢生產報表或MES,明確各類停機時間及總時間t停機,同步查詢加熱爐L1或能源網煤氣流量歷史數據確定對應時間段的數值,分類匯總得到各類停機損失量及停機時間。停機類型分為待溫待煤氣、工藝規格切換、故障、換輥檢修等4 大類停機。連續生產損失通過加權計算選取與運營負載損失項相關的操作差異參數,用于熱平衡利用損失項計算,它將運營負載損失通過單項損失體現并加以改善。

結合現場走線及熱平衡理論,小組確定了加熱爐系統的各能源收入、支出及損失項。其中收入項包括煤氣帶入化學熱(Q1)、熱裝坯料物理熱(Q2)、預熱空氣帶入物理熱(Q3)、金屬氧化熱(Q4);支出項為金屬吸收有效熱(Q5);損失項包括高溫排煙帶走熱量(Q6)、汽化冷卻帶走熱量(Q7)、爐體散熱(Q8)、爐門輻射熱損失(Q9)、爐門逸氣熱損失(Q10)、熱風管路熱損失(Q11)、汽化管路熱損失(Q12)、爐渣帶走熱量(Q13)、凈環水冷卻帶走熱量(Q14)、其他熱損失(Q15)。

3.3 數據檢測、收集與實際熱平衡計算

查詢加熱爐L1歷史參數、MES等數據建立大數據統計,剔除非連續生產參數確定熱平衡計算相關參數,在損失計算時如缺少部分數據,可通過咨詢專家意見、收集現場經驗參數,大膽選用經驗公式等創造性開展工作。

3.3.1 煤氣帶入化學熱

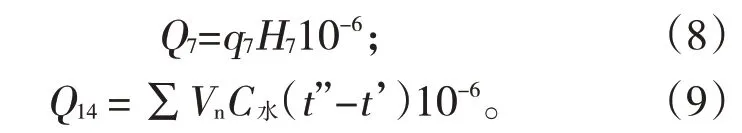

查詢4月份煤氣計量表得到總流量B總、總熱量Q總、熱值Qd,月度總時間減去停機時間t停機作為連續生產時間t,月度總產量除以t可得到小時產量G。同時,煤氣總流量減去停機時煤氣流量作為連續生產消耗煤氣總流量,煤氣總熱量減去停機時煤氣熱量作為連續生產消耗煤氣總熱量,再除以連續生產時間,可得到加熱爐連續生產時小時熱量Q1及小時煤氣流量B1。此時,煤氣帶入化學熱公式:

式中:B為煤氣流量,km3/h;Qd為低發熱量,GJ/km3。

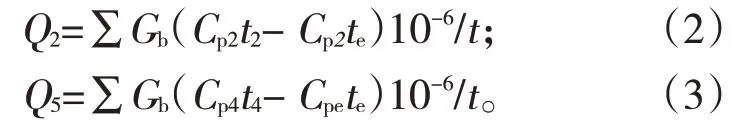

3.3.2 熱裝坯料物理熱、金屬吸收有效熱

查詢MES、L1熱裝測溫系統或L2溫度列表,得到熱裝、出爐物料明細表。熱裝坯料物理熱Q2及金屬吸收有效熱Q5可由公式計算得到:

式中:Gb為坯料重量,t;Cpe、Cp2、Cp4為冷熱坯平均比熱容,kJ/(kg·K);t2、t4為坯料熱態溫度,℃;te為環境溫度,℃;t為生產時間,h。

3.3.3 預熱空氣帶入物理熱及高溫排煙帶走熱量

查詢煤氣計量表得到混合煤氣中高氣、焦氣、轉氣配比,根據公司煤氣成分表加權計算混合煤氣成分,可計算得到理論空燃比,查詢實際空燃比或爐尾煙氣殘氧值,得到實際空燃比、實際煙氣成分、小時熱風量V3、小時排煙量V5。通過查詢L1得到空氣換熱器出口熱風溫度t3、爐膛高溫排煙溫度t5,結合實際煙氣成分、單一氣體平均比熱容可加權計算得到煙氣參數Cp5。可通過計算公式得到:

式中:Vk、Vy1為空氣、煙氣量,m3/h;Ck、Cy1為預熱空氣、煙氣平均比熱容,kJ/(kg·K);t3、t6為熱風溫度、煙氣溫度;Cke、Cye為環境溫度下空氣煙氣比熱均比熱容,KJ/(kg·K)。

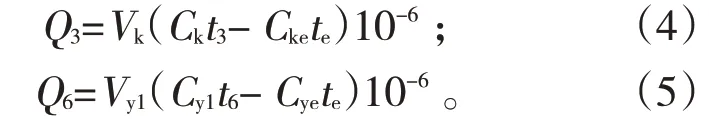

3.3.4 金屬氧化熱及爐渣帶走熱量

氧化燒損率可通過稱重法、氧化鐵皮厚度計算、氧化鐵皮清理量統計或經驗數據確定,對應熱量公式:

式中:G為小時產量t/h;δ為氧化燒損率,%;qy為金屬氧化放熱量(5 652 kJ/kg);a為氧化鐵皮增重系數(氧化鐵皮各成分占比按90%Fe2O3、7%Fe3O4、3%FeO,可取1.420 4)。

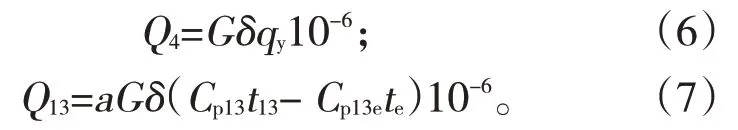

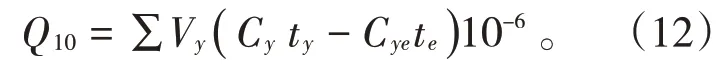

3.3.5 汽化冷卻帶走熱量及冷卻水帶走熱量

查詢L1確定汽化系統蒸汽發生量及各水冷管路流量與進出口溫度。對應熱量計算公式:

式中:q7為蒸汽量,kg/h;H7為飽和蒸汽焓值,kJ/kg;Vn為各冷卻流量kg/h;t’、t”為入、出口水溫,℃;C水為水的比熱容,kJ/(kg·K)。

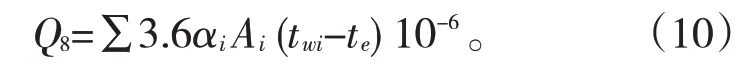

3.3.6 爐體散熱

多次測溫得到爐體各分區外壁溫度twi,查詢加熱爐圖紙計算各分區散熱面積。爐體散熱量公式:

式中:αi為對流和輻射綜合換熱系數,w/(m2·℃);Ai為散熱面積,m2;twi為外壁溫度,℃。其中:αi=4.535 7{[(273+twi)/100]4-[(273+te)/100]4}/(twi-te)+1.163A(twi-te)1/4。式中系數A的取值方法為:向上散熱時為2.8,垂直時2.2,向下散熱時1.4。

3.3.7 爐門輻射熱損失

爐門輻射熱損失公式:

式中:ti為爐門附近爐內溫度,℃;te為環境溫度,℃;An為爐門開啟面積,m2;Фi為輻射角系數;Δt為1 h內開啟爐門時間,min。

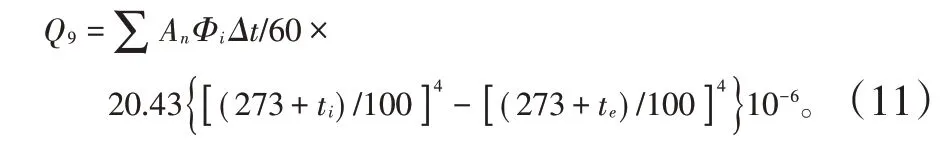

3.3.8 逸氣損失帶走的熱量

逸氣損失帶走的熱量公式:

3.3.9 熱風管路熱損失及汽化管路散熱損失

現場走線發現熱風管路、汽化冷卻管路保溫層存在破損及溫度偏高等問題,且沿程管路較長,管路散熱損失也納入熱平衡均衡計算,計算公式:

式中:d為直徑,m;l為長度,m;水平圓管對流換熱系數輻 射 換 熱 系 數α輻射=為環境溫度,℃;tw為熱管外壁溫度,℃;Pr為普朗特數,0.696。

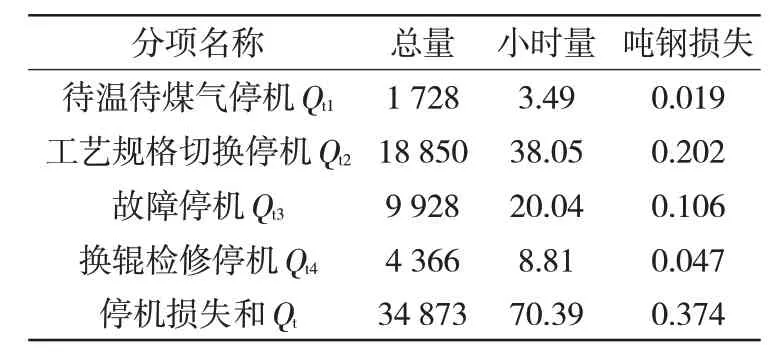

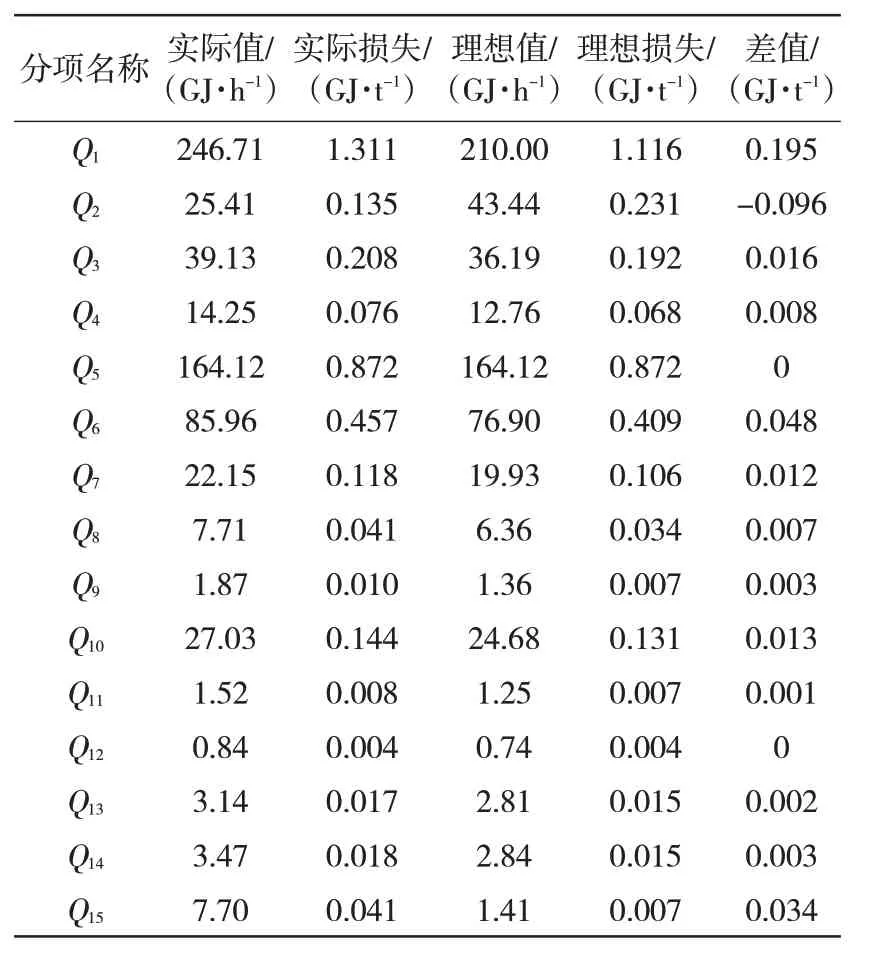

通過收集4月份相關數據計算得到停機損失表(表1)及實際熱平衡表(表2)。

實際熱平衡其他熱損失及誤差占2.37%,小于標準規定的±5%,說明實際熱平衡計算相對準確,結果可靠,可據此開展相關分析。

3.4 確定技術極限及理想熱平衡計算

根據實際熱平衡計算公式,選取相同出鋼溫度作為理論極限值,同時選取設計狀況下或行業、歷史最佳狀況下各分項參數值,計算出技術極限狀態下理想熱平衡,同時計算出與實際熱平衡各單項差異值。

表1 步進式加熱爐熱停機損失 GJ

表2 步進式加熱爐熱實際熱平衡與理想熱平衡

3.5 計算搭建能耗橋

計算熱平衡時使用的出鋼溫度是相對于環境溫度的,能耗橋理論極限值需減去理論熱裝帶入熱量;同理,排煙熱損失減去理論預熱空氣帶入熱量。為使能耗橋分級、清晰、準確量化能源流向,可將分項進行結構調整、精簡合并,為實現Tink-cell 自動生成能耗橋,將橋下數據變為負值,形成能耗橋數據導入值,見表3。使用Tink-cell的瀑布圖,導入數據表,即可生成能耗橋。

從表3可以看出,煤氣單耗與技術極限值差距達0.508 GJ/t,其中各類產線停機損失、熱裝損失、排煙損失、汽化系統等損失較大,需著手改善。

3.6 制定改善措施

依靠理想及實際熱平衡的數據為基礎搭建的能耗橋,不重不漏、準確量化出各分項影響,分析小組制定對應改善措施如下。

降低停機損失:停機損失主要由生產組織、工藝調整、故障檢修等造成,直接因加熱工序造成的損失較小。需產線推行單點壓縮、時序優化、同步作業,實施工藝優化調整、提升工裝精度,強化精益設備管理,降低故障停機,持續做好生產組織與檢修優化,提高產線時間稼動率及性能稼動率,系統提高OEE(設備綜合效率)水平。

提升熱送熱裝節能效果:該加熱爐實際熱裝率、熱裝溫度與最佳工況相差較多,需推行連鑄至裝爐工序輥道保溫及倉儲堆垛優化、擴大熱送熱裝規格及品種范圍,優化熱送熱裝生產組織與操控標準化,提升鑄爐軋匹配效率。

表3 能耗橋數據導入值 GJ/t

降低各分項能源損失:一是空燃比窄公差控制,提高燃燒控制精度;二是提升水梁耐材維護質量,提高汽化系統運行壓力,降低汽化冷卻損失;三是采用新型氧化鋁纖維模塊降低爐體散熱;四是優化裝出鋼控制時序,實施爐門半開,提高設備速度,縮短開啟時間,降低輻射逸氣損失;五是實施出鋼溫度精細化管控,降低工藝出鋼溫度;六是建立健全加熱爐能效業績對話及標準化管控機制,科學分解建立KPI至KAI 指標體系,實施能效提升管理與市場化績效深度結合。

4 能耗橋的應用效果

2019年7—12月,改善措施陸續落地實施,分項KAI 指標得到提升,其中產線OEE 水平提升近5%;熱裝率由46%提升至68%,熱裝溫度由602 ℃提高至653 ℃;空氣過剩系數由1.30 降低至1.13,爐尾殘氧檢測值由4.1%穩定降低至2%;出鋼溫度更加精準,平均降溫12 ℃;汽化系統運行壓力由0.8 MPa 提升至 1.4 MPa,蒸汽產生量由 6.5 t/h 降低至5.3 t/h,壓力提升后并入轉爐余熱發電系統。各分項指標的提升有效支撐了工序煤耗快速降低,下半年比上半年降幅達9.6%。