燒結機機尾導料槽磨損原因分析及改進

王 偉,于 霞,劉近軍

(青島特殊鋼鐵有限公司,山東 青島266000)

1 前 言

燒結機尾導料槽是燒結設備中承受沖擊力和高溫最大的設備,導料槽的使用壽命和導料效果是制約燒結生產線連續生產和提高產量的重要環節之一。青島特鋼先后6 條燒結生產線中有縱向鋼軌形式、縱向方鋼形式、格柵方格形式和階梯形式等多種形式的導料槽,各種形式的導料槽因在生產中要承受高溫燒結礦的下料沖擊、磨損及高溫氧化,使用壽命均不理想。現階段,燒結機機尾導料槽結構形式基本一致,整個導料槽包括底座、槽本體、刮料耐磨塊、擋料耐磨塊和側護板。其中槽本體包括側護板,多級階梯、前立板和階梯底板。大燒結機一般采用焊接結構或開拆卸料斗結構,生產工況條件惡劣,導料槽的進、出料端和槽體容易磨損和高溫氧化,壽命較短。

2 原因分析

2.1 導料槽本體易磨損

導料槽處于惡劣工況條件下使用,燒結餅溫度高達800 ℃以上,在受高溫和高沖擊的持續作用下,本體階梯網格及加強筋板很快出現磨損、疲勞撕裂現象,且底板受高溫影響容易氧化變形,每次檢修都需要安排大量的人力清料,用鋼板焊補磨損部位或更換耐磨塊,導料槽整體使用壽命不到1 a。

2.2 階梯結構設計缺陷

階梯網格導料槽本體內刮料耐磨塊、耐磨筋板受沖擊及高溫氧化極易磨損,底板易變形,每次檢修焊補的階梯網格板容易受沖擊和高溫開焊脫落,在成品燒結礦的沖擊下進入單輥破碎機,造成堵料、單輥破碎機斷齒、減速機損壞或電機過電流停機等設備事故。

2.3 料流的沖擊

燒結單輥導料槽原設計為階梯形式結構,導流槽本體內角度約60°,導料槽位置處工況條件惡劣,由于本體內自然坡度較大存不住料,槽本體在高溫燒結礦的沖擊下很容易磨損、變形、脫落。原設計有網格板組成的耐磨筋、耐磨塊組成格柵式存料,但在使用過程中由于本體內自然角度大,存不住料,耐磨筋、耐磨塊表面仍直接受燒結礦沖擊磨損,無法有效存料,導致磨損量較大。青島特鋼在生產過程中選用過多種形式耐磨材料,效果均不明顯。

2.4 高溫氧化

青島特鋼燒結機臺車面與單輥破碎機破碎面相對高度差>3.5 m,燒結機臺車下料時,熱燒結礦的溫度在750 ℃左右。因通過高料層工藝改造,燒結機臺車料層由750 mm 提高到900 mm,單節臺車的燒結餅重量為9.72 t,臺車卸料點與導料槽本體落差為3 m,整車料餅對導料槽本體沖擊力較大。為保證環冷機發電效果燒結礦終點溫度控制較高,導料槽本體是不間斷地在500 ℃左右物料溫度下工作,其槽本體中下部和出料端長期受高溫燒結礦磨損沖擊,磨損最嚴重。同時,導料槽本體始終在高溫下運行,本體鋼結構材料也受高溫氧化,加速了導料槽本體磨損,致使其使用壽命較短。綜上所述,導料槽本體由于工作環境惡劣,受沖擊力大且受高溫氧化和磨損而失效。檢修維護工作量大、工作環境惡劣。因檢修空間狹小和受高溫影響,每次檢修從停機到清料、更換焊補,需要6 人用時13 h。并且一次修復后使用壽命最大為40 d左右,達不到2個月定修1次的要求。單輥導料槽成為燒結作業區制約生產、影響作業率、影響定修時間的主要因素之一。

2.5 沖蝕速度和沖蝕角度

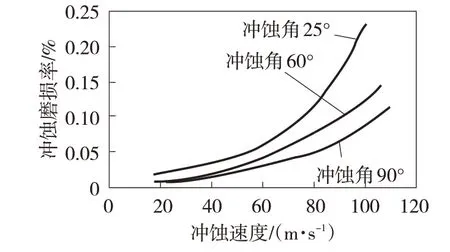

根據理論,沖蝕速度和沖蝕角度的關系如圖1所示。

圖1 沖蝕磨損率和沖蝕速度的關系

通過理論和生產實踐證明,沖蝕角和沖蝕速度是影響磨損率的重要原因,直接影響導料槽本體的使用壽命。

3 單輥導料槽本體的改進措施

針對青島特鋼單輥導料槽設備存在的問題,通過理論分析和多次試驗研究,確定對導料槽的受料角度進行改造。

3.1 分層提高導料槽出口段擋料高度

導料槽的改進主要是改變存料角度、減少下料時的沖擊,形成有效料磨料保護層和隔溫層。針對原設備存在的缺陷,通過理論分析和現場測繪并逐步試驗,將原來導料槽出料口最下端的擋料塊臺階由300 mm 加高到700 mm,第二臺階的擋料塊加高到500 mm,并在頂部加裝耐磨塊。改造后的導料槽增大了導料槽的容積,使燒結礦在導料槽內部積料增加,整個導料槽被燒結礦覆蓋,導料槽整體表面存料,沖蝕角度增大從而使導料槽導料角度形成自然物料堆角。增加了存料的高度,導料槽表面形成了全覆蓋,高溫燒結礦無法直接沖擊、磨損導料槽,延長了導料槽使用壽命和檢修周期,縮短了單次檢修所需要的時間。新設計導槽采用降低物料落差,料堆緩沖,利用料磨料的形式,同時因為表面整體存料,燒結機臺車高溫料下料時只在存料表面,使得存料不但形成料磨料耐沖擊層并且對導料槽底板的隔熱層起到溫度隔離,減少了高溫燒結礦對導料層鋼結構表面的高溫氧化和沖擊磨損,從而延長了導料槽的使用壽命,避免了結構高溫氧化、強度下降和磨損量。改造后導料槽本體結構見圖2。

經過以上措施的實施,以2017年1—3月為改造前基準期,4—8月為改造后對比期,統計數據表明,擋料塊增高實施后,導料槽磨損量平均由改造前的53.6 mm 降低到35 mm,降低了18.6 mm,取得了較明顯的效果。

3.2 調整沖蝕速度和沖蝕角度

圖2 改造后導料槽本體結構

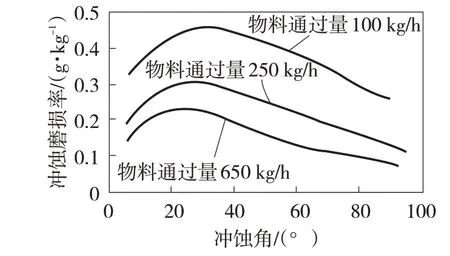

從圖2 和圖3 可看出,磨損率隨沖蝕角不同變化較大(見圖4)。當沖蝕角變大時,主要發生撞擊磨損,磨損率降低。當沖蝕角>60°范圍內時,磨損率降低明顯。要減少沖蝕磨損,應增大沖蝕角降和低沖蝕速度。同時,根據現場經驗及使用效果,采用料磨料方式是降低鋼結構表面磨損是最佳的方式。

圖3 沖蝕磨損率和沖蝕角的關系

4 導料槽本體改造后使用情況

4.1 導料槽磨損情況

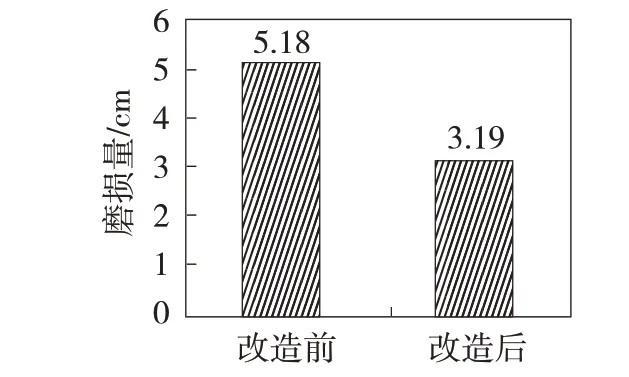

對實施后的2018年1—12月份的燒結機尾導料槽磨損情況進行了統計。改造前、后導料槽磨損變化對比如圖4所示。

圖4 改造前、后導料槽月平均磨損量對比

各項措施實施后,燒結機尾導料槽磨損大幅度下降,最低下降到28 mm。2018年月平均燒結機尾導料槽磨損為31.9 mm,效果非常顯著,完全達到預期效果。

4.2 導料槽實施前后對比效果

1)分層增高出料端擋料鐵高度,使導料槽本體整體存料量增大,有效形成物料覆蓋保護層,使槽體內階梯耐磨塊、耐磨筋板覆蓋在料層以下,杜絕了表面磨損。2)改造后提高了臺車落料的沖蝕角,降低了磨損率。3)提高存料使燒結機臺車下料點與導料槽沖擊落差降低,減小了料餅的沖擊速度,整體磨損率降低。4)形成的料磨料使導料槽本體表面的存料與導料槽之間形成隔熱保溫層,避免了導料槽本體金屬結構件的高溫氧化變形和氧化腐蝕。

4.3 效益分析

改造后,燒結機尾導料槽月平均磨損量由51.8 mm 降低為31.9 mm。單輥導料槽現已不作為檢修重點項目,只在檢修時進行常規檢查,節省了備件、材料費用及減少故障停臺率和延長了檢修周期,每年可為公司節省綜合成本100 萬元以上。從運行情況來看,新導料槽由原每月需檢修13 h可延長至6 個月進行1 次簡單修復,檢修時間只需3 h,檢修次數和檢修時間明顯減少,本體使用壽命可提高至3 a以上,相比原導料槽使用壽命大幅度延長。