無紡布專用聚丙烯樹脂的開發生產

張艷兵 孫國輝 李希迪

摘 要:洛陽石化2#聚丙烯裝置,環管反應器中聚合生產熔融指數為3.0g/10min的聚丙烯粉料,通過造粒機筒體中連續注入引發劑,在造粒機筒體中熔融降解為熔融指數為35g/10min的聚丙烯樹脂,生產高流動、窄分布、高取向、均化度高的無紡布專用料,滿足醫用口罩、手術服、隔離服等醫用衛生材料的原料供應。

關鍵詞:聚丙烯;造粒機;切粒;引發劑

洛陽分公司在1#PP 生產的YS835多年來一直是市場滿意度較高的無紡布專用料,平均售價較通用料高400元/t。1#PP裝置停工后,分公司在2#PP裝置開發生產該產品。在雙環管聚丙烯工藝上采用可控流變技術生產高流動、窄分布、高取向、均化度高的無紡布專用料,而且要同時滿足不同需求的用戶。

1 原料及催化劑

丙烯采用煉廠丙烯,經保安精制后達到聚合級要求;氫氣采用外購煤化工氫氣,純度在99.98%以上,催化劑采用中國石化催化劑北京奧達分公司生產的DQC401催化劑,活性大于45kgPP/gCat,催化劑按照正常配置程序配置,配置完壓送至催化劑注入器。助催化劑:TEAL、CHMNS,穩定劑:9309。

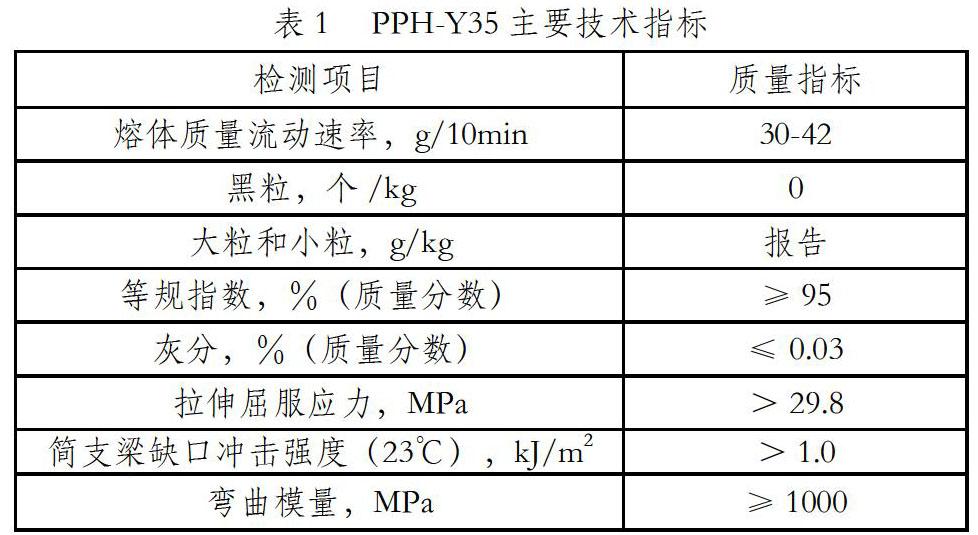

2 產品性能指標的確定

通過對進口超高流動性聚丙烯產品的物性分析,結合聚丙烯裝置的工藝特點,確定了氫調法生產超高流動均聚聚丙烯的攻關技術指標。

3 生產工藝簡介

聚丙烯裝置采用DQC401催化劑,在兩環管反應器進行對稱加氫,生產的聚丙烯粉料經汽蒸干燥后與復配抗氧劑按照一定比例加入到造粒機混合器M802中混合。混合后加入到雙螺桿造粒機,在造粒機筒體中連續注入引發劑,經混合、熔融、剪切、加壓,在造粒機筒體中熔融降解為熔融指數為35g/10min的聚丙烯樹脂,由旋轉的二十四把切刀于水下切粒后,形成聚丙烯粒料,再經脫水干燥、篩選,由PK803風機送入成品料倉D901。

4 生產難題的解決

4.1 改造引發劑注入系統,確保引發劑的穩定注入

4.1.1 更換引發劑泵,確保引發劑加入計量穩定

生產PPH-Y35期間,引發劑加入量為7~10kg/h,原計量泵量程為0~60kg/h,流量波動較大,極易造成切粒機纏刀和產品熔融指數波動,經過優化,已更換新的引發劑泵,量程為0-20kg/h,新泵投用后運行良好,引發劑的注入更加穩定。

4.1.2 對助劑閥進行改造,確保注劑閥暢通

針對生產PPH-Y35前助劑閥頻繁堵塞的問題,車間經過與造粒機生產廠商大橡塑公司多次溝通后,對助劑閥進行結構改造,助劑閥改造后的使用效果良好,再未發生堵塞現象。

4.1.3 引發劑注入管線進行改造,加強引發劑注入量的監控

由于引發劑泵出口流量計距離引發劑泵較近,和助劑閥的距離較遠,中間要跨越6m高的龍門管架,現有的流量計不能準確反映引發劑的實際加入量,通過在助劑閥前增加玻璃板,便于直接監控引發劑的實際注入量。

4.1.4 更換手動打壓泵,助劑閥疏通更加方便快捷

由于助劑閥注入口直徑只有5mm,液相引發劑與粉料接觸后在助劑閥注入口處易發生堵塞,轉產PPH-Y35前需用手動打壓泵對助劑閥打壓疏通,原有手動打壓泵出口壓力和流量較小,不便于助劑閥疏通,更換新的手動打壓泵,新泵出口流量與壓力調節靈活,助劑閥疏通更為方便,注劑閥的疏通時間由2h降至半小時以內,縮短了造粒機的轉產時間,減少過渡料的產生。

4.2 優化造粒機運行參數,延長造粒機的運行時間。

4.2.1 優化造粒機的運行參數,降低轉產期間切粒機的振動

在轉產PPH-Y35期間,產品熔融指數跨度較大,為保證造粒機的切粒效果,造粒機運行參數調整幅度較大,造成切刀與模板對中出現偏差,引起切粒機的振動過大,極易發生切粒機纏刀而造成造粒機停機,車間與同類裝置及造粒機生產廠家溝通后,不斷摸索造粒機在生產PPH-Y35期間的最佳參數,減少造粒機參數調整幅度,和鉗工一起摸索出切粒機振動在線調整的方法,消除了造粒機在轉產PPH-Y35期間造粒機振動過大的問題。

4.2.2 優化造粒機參數,實現造粒機在生產PPH-Y35期間的穩定運行

通過提高造粒機運行負荷,更換模孔更少的模板,提高模板前壓力;通過對切刀逐個打表檢測,對切粒機進刀風壓和進刀時間進行調整,保證切粒機正常穩定運行,對粒料干燥器D805進行班班監控,出現塊料及時處理,造粒機參數優化后,造粒機運行時間可達67天,滿足了PPH-Y35的開發需要。

4.3 通過造粒機模板、切刀的優化調整,改善聚丙烯顆粒外觀

自2#聚丙烯裝置開發生產PPH-Y35以來,切粒效果一直不夠理想,有大連粒料和拖尾粒出現,粒料中夾帶大量聚丙烯碎屑,給產品摻混和包裝帶來極大不便,給下游客戶使用帶來困難,甚至引起客戶投訴現象。

①成立切粒攻關小組,對PPH-Y35切粒問題進行專題攻關。裝置、各處室和1#聚丙烯等成立造粒機切粒攻關小組,生產PPH-Y35期間,開會研究攻關方向,制定攻關調整措施,提出了大量建設性意見,對改善造粒機的切粒效果起到關鍵作用;②裝置通過對模板進行溫度分布檢測、更換模板壓墊,保證模板溫度分布均勻;通過定期對模板進行修復、調整切刀進刀時間和進刀壓力、對切刀逐一打表檢測,保證切刀與模板的完好貼合;通過調整切粒水溫度、切粒水量等工藝參數,保證粒料的冷卻效果,目前聚丙烯粒料形狀已有大幅改善,拖尾粒和連粒料大幅減少,基本消除了拖尾粒連粒料和碎屑現象。

5 經濟效益和社會效益

經濟效益:無紡布專用聚丙烯樹脂PPH-Y35的開發工作在洛陽石化2#聚丙烯裝置上已進行五年,實現穩定生產。每年生產PPH-Y35達4萬t,并開發生產不含塑化劑的高檔無紡布專用聚丙烯樹脂PPH-Y35X,每年產量達4萬t以上。每噸PPH-Y35和PPH-Y35X比普通拉絲料高出400元,節約用電35kW.h,年產品總創效3368萬元。

社會效益:洛陽石化生產的無紡布專用聚丙烯樹脂PPH-Y35和PPH-Y35X逐步被下游客戶所接受,每月產量達到7000t以上,可替代同類進口產品,洛陽石化已經成為中石化在華中地區的纖維料生產基地。

6 結論

①在國內同類裝置中,首家用國產大型造粒機降解生產高熔融指數無紡布專用聚丙烯樹脂,產品指標及各項力學性能達到并超過同類進口產品的質量水平;②采用降解法生產無紡布專用聚丙烯樹脂,反應器、軸流泵、造粒機等關鍵設備運行穩定,工藝路線合理、可靠,各項生產控制指標可以很好的滿足產品的綜合性能要求;③裝置采用加氫法生產超高熔融指數產品時,產品分子量分布窄,產品氣味低,可紡性好,可以替代同類進口產品。