打磨作業場所多塵源耦合擴散規律研究

蔣仲安 張國梁 陳建武 楊斌 陳記合

摘? ?要:為了改善移動打磨作業場所粉塵濃度超標的現狀,以中車長客打磨車間為研究背景,利用高斯擴散模型,建立非穩態單塵源粉塵擴散模型,采用線性回歸方法,研究多塵源耦合擴散規律;根據實驗測定的不同高度單點和多點打磨的粉塵濃度,結合氣溶膠粒子的運動方程和梯度下降法,求解出粒子擴散系數和多塵源耦合系數. 將得到的粉塵擴散模型與對照實驗進行驗證,結果表明,多點打磨在兩個打磨點中間向前一定距離處會出現聚集點,且不同高度聚集點位置不同;多點打磨空間粉塵濃度是單點打磨的2~3倍,且最大值高達45.73 mg/m3,遠高于國家衛生標準;多塵源打磨作業粉塵擴散模型平均誤差為14.67%,具有一定可靠性,可用于后續對打磨車間粉塵防護技術和空間優化布置的研究.

關鍵詞:打磨場所;擴散模型;多塵源耦合;濃度分布;擴散系數;梯度下降法

中圖分類號:X964? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標志碼:A

Study on Coupling Diffusion Law of

Multi-dust Sources in Grinding Workplace

JIANG Zhongan1?,ZHANG Guoliang1,CHEN Jianwu1,2,YANG Bin1,2,CHEN Jihe1

(1. School of Civil and Resource Engineering,University of Science and Technology Beijing,Beijing 100083,China;

2. China Academy of Safety Science and Technology,Beijing 100029,China)

Abstract:To improve the current situation of excessive dust concentration in the places of mobile grinding, this thesis, based on the research background of CRCC Changke grinding workshop, establishes an unsteady single-dust diffusion model with the guidance of Gaussian diffusion model. The liner regression method is used to investigate the rules on the diffusion of multi-point dust interactions. It makes a comparative analysis of the data on the dust concentration in single point or multi points, which varies with the height. And combined with the equation for Groundwater Flow and the method of Gradient Decent, it finds out the coefficient of particle diffusion and multipoint dust interactions. The result shows that a gathering point can form between any two grinding points and it may also change with the altitude. The dust concentration of the multi-point grinding is 2 to 3 times of the single point grinding, and the maximum value is up to 45.73 mg/m3,which is higher than the standard of the state health. The average error of the dust diffusion model is verified as 14.67%, and it can be used for subsequent research on the protection technology from the dust and workshop spatial structure.

Key words:grinding workplace;diffusion model;multi-dust source coupling;concentration distribution;diffusion coefficient;gradient descent

打磨作業是工業生產中常見的作業方式,其產生的粉塵、噪聲以及手柄的振動等職業危害除了影響生產效率和設備的使用壽命,還會對人體產生損傷,長時間接觸更會產生職業病,特別是打磨產生的粉塵,擴散到空間中,會導致嚴重污染. 為了對打磨作業產生的粉塵進行治理,特對其擴散規律進行研究.

粉塵擴散規律基于高斯擴散模型,對氣-固或氣-固-液之間耦合關系進行研究,常見的數學研究方法有歐拉、拉格朗日法等[1],也可通過數值模擬[2-5](Fluent、Matlab)進行研究,將數學模型內嵌到軟件中使用. 近些年,國內外許多學者對粉塵的擴散規律進行實驗和模擬研究. Zhao等[5-6]分析影響室內顆粒物沉降的幾個影響因子,并對歐拉法和拉格朗日法模擬的可靠性進行研究; Zhao等[7]在湍流模式下建立粉塵分布和懸浮模型,并用CFD-DPM進行模擬;李明等[8-9]利用費克擴散定律,建立了瞬時點塵源在不同流體下的擴散模型,并采用Matlab對其進行可視化處理;蔣仲安等[10]對綜采工作面移架和割煤過程的呼吸性粉塵擴散和耦合規律進行研究,得出了求解擴散系數的有效方法;王洪勝等[11]采用Fluent對井下工作面多塵源的粉塵擴散進行數值模擬和實測,為工作面防塵提供了有效技術支持;蔣仲安等[12-13]在高斯擴散模型基礎上,建立移動式打磨作業粉塵擴散分布數學模型,利用Python設計了基于該模型的可視化仿真程序;黃武[14]對打磨產生的粉塵顆粒的微觀特性進行了研究.

本文針對打磨車間的粉塵擴散,利用高斯擴散規律,對現場多塵源粉塵擴散模型進行研究,并利用實驗數據求解未知參數,再與實測值進行對比驗證,從而得到打磨作業的粒子擴散模型.

1? ?打磨車間粉塵擴散的數學模型

1.1? ?靜止介質中非穩態單塵源擴散模型

懸浮于空氣中或其他介質中的微粒受到介質粒子的碰撞,進行布朗運動. 大顆粒粉塵在重力的作用下會沉降到地面;小顆粒粉塵由于布朗運動會進行擴散遷移,由粒子濃度高的區域遷移到濃度低的區域,遷移過程還伴隨著粒子的凝聚和沉降,即顆粒之間由于布朗運動相互碰撞而發生凝并,形成大顆粒并最終沉降.

目前,對于粉塵擴散遷移模型的研究,主要基于菲克擴散定律:在各項同性的介質中,穿過單位截面積的擴散物質的遷移速度與該截面濃度梯度成正比,即菲克第一擴散定律.

式中:F為單位時間內通過單位面積的粒子質量,g/(m2·s);D為擴散系數,m2/s,某些情況下,D為常數;c為擴散物的質量濃度,g/m3;x為擴散距離,m.

菲克第一擴散定律是基于穩態得出的結果,即F和c不隨時間變化,而實際上粒子擴散運動多為非穩態擴散,F是時間與空間的函數.

對于單位體積微元,中心坐標為O(x,y,z),邊長分別為2dx、2dy、2dz,擴散物資的質量濃度為c,則從面ABCD流入到微元體的擴散物質的量為4dydz(Fx-dx),其中Fx是微元體中心O沿x方向的擴散通量,dx為從中心點到面ABCD沿x方向擴散通量的下降值;同理,從面A′B′C′D′流出的擴散物質的量為4dydz(Fx + dx). 所以在這兩個面之間,微元體內擴散物質的增量為-8dxdydz,其他兩組對應面的增量同理;而微元體內總的質量變化為8dxdydz,得到式(2)為:

打磨作業車間屬于半封閉狀態,無明顯的風流流動. 當忽略人員和運輸設備運動引起的擾動風流時,打磨作業產生的粉塵顆粒可以看做是在靜止的空氣中擴散. 假設在點(x,y,z)處存在一個連續作業的打磨點(塵源),產塵量連續且均勻,單位時間的產塵量為M,擴散系數D為常數,將式(1)代入式(2),可得粉塵隨時間和空間的擴散模型,即:

1.2? ?打磨車間多塵源耦合粉塵擴散模型

對于打磨作業,若設定打磨點為坐標原點,且塵源屬于連續穩定產塵,c/t = 0,則可求得粉塵隨時空變化的微分方程的一般解.

式中:K為常數,由邊界條件確定. 擴散到空間的粉塵滿足質量守恒定律且源強均勻連續,所以以源點為中心的任意一立方體內的粉塵向外的遷移量為常數,等于源點的粉塵發散量,即:

中車長客打磨車間的實際布置如圖2所示,每個打磨臺之間的距離為ΔX和ΔY,打磨點距地高度為H. 由高斯擴散模型可知,車間地面、四周墻體和屋頂都會對粉塵的擴散產生影響,但由于車間范圍較大,四周的墻體和屋頂的影響可忽略,只需要考慮地面對粉塵的影響.

為便于研究,先對A、B、C三個小件打磨點進行討論. 以B點為原點,建立坐標系,研究打磨車間單塵源的擴散規律. 即地面看做是鏡面,對粉塵具有反射作用,對應的存在一個虛擬點源,空間內某點P(x,y,z)的粉塵質量濃度,可以看做是兩部分的疊加:一部分是地面不存在時,實際塵源擴散到該點的粉塵,另一部分由于地面反射到該點的粉塵,也可以看做是位于點(0,0,H)和點(0,0,-H)的兩個塵源共同作用的結果.

實源在空間內某點P產生的粉塵質量濃度為:

虛源在空間內P點產生的粉塵質量濃度為:

則B打磨點產生的粉塵,擴散到P點的實際質量濃度為實源和虛源的疊加和,即:

同理,A、C打磨臺連續作業產生的粉塵擴散到P點的實際質量濃度分別為:

固體粒子受重力影響,在擴散過程中并不是一直在空氣中運動,存在向下沉降的現象,特別是大顆粒,在不考慮地面的反射作用時,對上述距地面高度為H的源點的擴散公式進行修正,根據最終的沉降速度vt和擴散時間t,得到B打磨點粉塵擴散質量濃度的計算公式,如式(13),A打磨點和C打磨點同理可得.

假設打磨作業多塵源耦合可用線性模型表示,即P點粉塵質量濃度的估計值與3個產塵點在P點的粉塵質量濃度滿足線性關系,其多元線性回歸的基本模型為:

式中:k0、k1、k2、k3為多塵源耦合系數;c(x,y,z,t)為t時刻,在多個連續塵源作用下P點的粉塵質量濃度.

2? ?打磨作業粉塵擴散的實驗研究

2.1? ?打磨實驗模型設計

根據車間的實際情況,對打磨作業粉塵擴散規律進行實驗研究. 由于打磨工具、作業場所和作業方式的不同,空間流場和切削粉塵初動能存在差異,最終粉塵的空間質量濃度分布存在差異. 實驗針對與建立的理論模型相似的典型作業場所和作業方式的粉塵擴散規律進行研究,連續打磨作業時,控制打磨參數保持不變,認為塵源連續且均勻產塵.

實驗布置如圖3所示,共設置3個打磨點,A(-1.6,0,0)、B(0,0,0)、C(1.6,0,0),每個打磨點選取兩個不同高度的粉塵質量濃度待測面,分別為打磨點高度(z=0)和呼吸帶高度(z=0.7);塵源附近每個平面(XY平面)的測點布置如圖4所示,采用CCZ(20)-A型粉塵采樣儀進行質量濃度測定,由于短時間打磨作業,空間內粉塵不穩定,所以每次打磨時間持續40 min,并進行兩組重復實驗,其中一組是對照實驗,用于降低實驗誤差.

2.2? ?單點打磨作業的粉塵濃度測定結果及分析

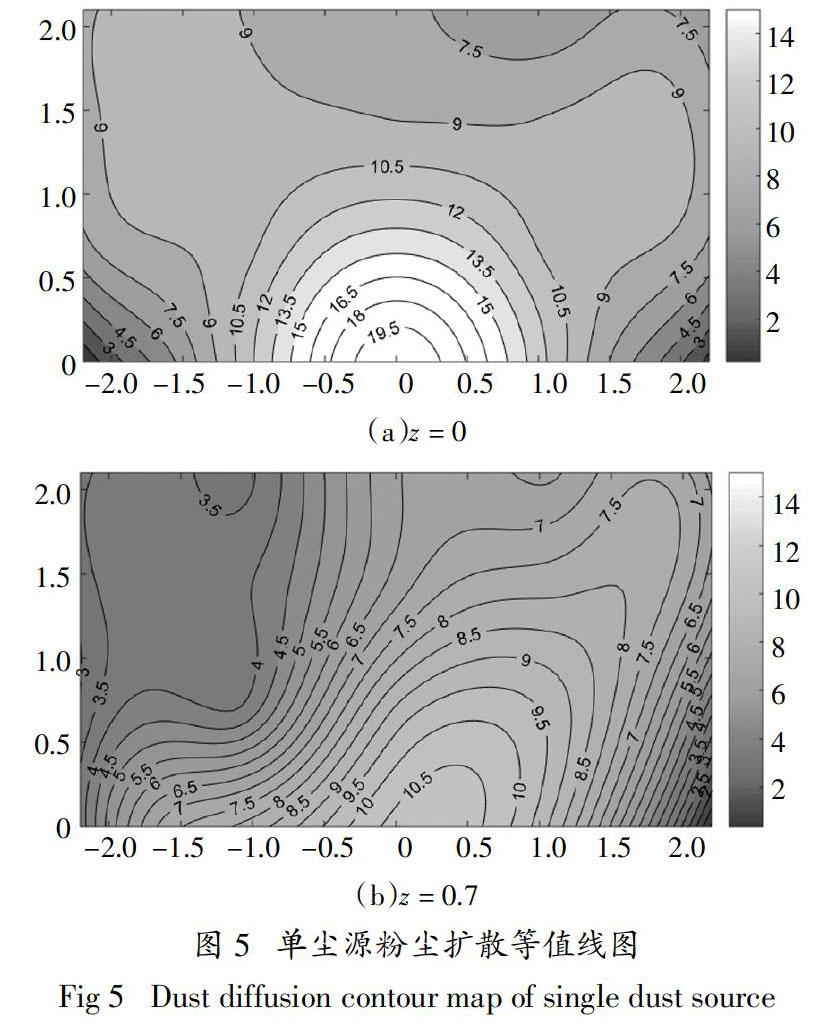

當只有B工作臺進行作業時,打磨40 min,用采樣儀測定后20 min的平均粉塵質量濃度,用Matlab對實驗數據進行二維3次插值處理,得到的打磨點高度和呼吸帶高度粉塵質量濃度分布等值線圖如圖5所示.

由圖5可知:

1)粉塵由打磨點向四周逐漸擴散,打磨點處的粉塵質量濃度最高,向外逐漸遞減;相同距離下,遞減的幅度越來越小;距離打磨點越近,粉塵擴散越均勻,等值線越接近半圓形. 在點(0,0,0)位置,粉塵質量濃度達20.9 mg/m3,在點(0,0,0.7)位置(呼吸帶高度),粉塵質量濃度依舊高達10.67 mg/m3,明顯高于規程規定值.

2)在z = 0平面靠近打磨點位置處,粉塵質量濃度分布呈半圓形,繼續向外會出現一個放射狀;產生的粉塵擴散區域主要位于打磨點前方“中線左右45°”范圍內,且在兩個底角處濃度最低,與前面理論研究的粉塵擴散吻合.

3)在呼吸帶高度(z = 0.7)處,打磨點正上方的粉塵質量濃度最高,向外逐漸降低;整體粉塵質量濃度較z = 0平面有較大下降,但在作業位置處的粉塵質量濃度依然超過規定值,所以長時間打磨作業必須佩戴防護設施. 在等值線圖的右前方45°處存在“尖刺”,離打磨點越遠越明顯,這是由于實驗時以砂輪左側為打磨點,傾斜接觸鋼板,導致產生的部分粉塵和火花向右前方傾斜飛出,出現局部粉塵質量濃度增大的現象.

2.3? ?多點同時作業的粉塵濃度測定結果及分析

當A、B、C 3個打磨點同時作業,共打磨40 min,用采樣儀測定后20 min的平均粉塵質量濃度,采用同樣的方法得到兩個平面的粉塵質量濃度分布等值線圖如圖6所示.

從圖6可以看出:

1)與只有B點作業相比,3個點同時進行打磨

作業產生的粉塵量大大增加,測定后20 min的平均質量濃度是單塵源的2~3倍,最高質量濃度達45.73 mg/m3,最低質量濃度為14.10 mg/m3,遠高于規定值.

2)在z = 0平面,粉塵質量濃度的“聚集點”并沒有出現在3個打磨點處,而是位于打磨點間的正前方,呈“雙峰”型. 因為在同一Y值處,兩個打磨點中間的位置存在耦合效果,粉塵質量濃度要高于打磨點正前方位置的粉塵質量濃度,所以在每個Y值下,沿X方向都存在兩個“駝峰”. 且由于打磨產生的粉塵以一定的初速度向前運動,最終“聚集點”出現在點與點之間正前方1~1.5 m位置處.

3)在呼吸帶高度z=0.7處,與z=0平面類似,也存在兩個“聚集點”,但其距離打磨點的垂直距離較遠. 因為打磨時,砂輪以一定角度傾斜,產生的粉塵和火花向前運動時,也以一定角度向上運動,所以“聚集點”的位置比z=0平面更遠;相應地,能夠擴散到呼吸帶高度的粉塵數量與z=0平面相比有所下降,所以測得該平面平均粉塵質量濃度要低于z=0平面.

3? ?多塵源耦合粉塵擴散模型系數的求解

根據建立的打磨作業多塵源耦合擴散模型和實驗測定的粉塵質量濃度,采用極大似然估計法和梯度下降法,對模型中未知參數進行求解,即擴散系數Dx、Dy、Dz 和多塵源耦合系數k0、k1、k2、k3,從而得出打磨作業多塵源耦合擴散規律的詳細表達式.

3.1? ?擴散系數求解

根據流體擴散和統計理論分析得到打磨點粉塵擴散模型,如式(13)所示,即粒子擴散質量濃度的分布近似符合正態分布,粉塵質量濃度可以用概率來表示,將模型看做均值為打磨點坐標,方差為擴散系數的高斯分布函數. 令σ2

z = 2Dz,將其轉化為標準高斯函數,如式(15)所示. 當粒子在空間內做非等速直線運動,且處于斯托克斯區時,最終的沉降速度vt如式(16)所示.

式中:vt為沉降速度,m/s;t為運動時間,s;ρp為粒子密度,kg/m3;ρg為空氣密度,kg/m3;dp為粒子粒徑,m;CD為粒子運動的阻力系數.

理論上,打磨作業過程中產塵強度M不是恒定的,粉塵的粒徑也不同. 為了簡化模型,假設打磨的產塵強度M和粒徑分布是穩定的,通過打磨前后工件的質量變化和打磨時間,得到M = 6 mg/s. 當室溫為20 ℃時,空氣的動力粘性系數μg = 1.8 × 10-5 Pa·s,空氣壓力P = 1 × 105 Pa,空氣密度ρg = 1.205 kg/m3. 假設打磨產生的粉塵顆粒為球形顆粒,取其平均粒徑計算粉塵的沉降速度,經測定,平均粒徑dp為120 μm,密度ρp為7 900 kg/m3,粉塵的初始擴散速度為

1 m/s,得到粉塵顆粒在空氣中流動的雷諾數為:

粒子運動的雷諾數Re = 8.03,根據氣溶膠力學可知,粒子運動的阻力系數處于過渡區,不需要進行肯寧漢修正[17],即CD為:

粉塵粒子在空間內做非等速運動時,由于顆粒粒徑較大,處于過渡區,斯托克斯定律不再適用,需要通過無因次數(Re/CD)1/3求取最終的沉降速度,如式(19).

所以當打磨產生的粉塵粒子在空間內做非等速運動時,最終的沉降速度vt為0.67 m/s,且打磨點B的坐標為(0,0,0),距地面高度H為0.8 m.

采用Matlab編程,對打磨作業粉塵擴散的規律進行多元高斯函數非線性擬合,將單點打磨測定的實驗數據迭代求解,設定收斂條件為10-10. 進行55 000步迭代計算后,達到收斂條件,得到σx、σy、σz分別為0.77、0.94、20.45,進而得到Dx、Dy、Dz分別為0.30 m2/s、0.44 m2/s、209.10 m2/s.

3.2? ?耦合系數求解

對于多塵源粉塵擴散耦合模型,假設粉塵源之間的關系為線性回歸耦合,即多塵源狀態下,任意一點P的粉塵質量濃度值與各個打磨點單獨作業在P產生的粉塵質量濃度值滿足線性耦合關系,如式(14).

采用梯度下降法,對耦合系數k0,k1,k2,k3進行求解. 通過建立損失函數,計算實測的訓練集與構建的預測函數之間的誤差,尋求最佳的預測函數擬合值. 本文采用均方根代價函數的方法,確定多塵源粉塵耦合擴散模型的損失函數L(k0,k1,k2,k3),其中n為訓練集的數據點個數,c(x,y,z)為預測函數,c測(x,y,z)為實測點數據.

對于均方根損失函數,其最小值即為二次函數的最低點,對應的梯度L/k為0,對L(k0,k1,k2,k3)最小值的求解,可轉化為對其梯度L/k的求解.

對于上述公式,很難直接求出其梯度等于0的點,采用迭代法進行計算,使L/k逐步趨于0,從而得到在誤差范圍內對應的最優解.

將多點打磨實驗測定的數據作為訓練集,代入損失函數中,用Matlab進行迭代計算,計算的基礎條件與求解擴散系數相同,設迭代步長為0.05,收斂條件為10-3. 進行1 000步迭代計算后,達到收斂條件,得出的耦合系數值分別為,k0 = 0.026,k1 = 0.27,k2 = -0.39,k3 = -0.20.

4? ?打磨作業粉塵擴散理論模型的驗證

為比較迭代后所得模型的可靠性,對模型計算的理論值與對照實驗組數據的偏差進行計算分析. 在B點單獨作業的情況下,取z=0 m和z=0.7 m兩個平面的對照組實驗粉塵質量濃度值,計算與理論值的誤差,并取其絕對值進行分析. 如圖7所示,前18個點為z = 0 m平面的數據及其誤差,后18個點為z=0.7 m平面的數據及其誤差,對其誤差進行分析可知,所有測點數據誤差的平均值為18.77%,其中不超過20%的測點占66.7%,不超過40%的占91.67%.

同理,當A、B、C 3個點同時進行打磨作業時,測點實測值、理論值,以及其誤差如圖8所示,對其誤差進行分析得:所有測點數據誤差的平均值為14.67%,不超過20%的數據占77.78%,不超過40%的占97.22%.

通過以上分析,可以看出:

1)推導和迭代得到的打磨粉塵擴散模型理論值與實驗測定結果相比,雖然存在一定的誤差,但沒有誤差超過50%的點,絕大部分在20%以下,單塵源和多塵源的平均誤差分別為18.77%和14.67%.

2)雖然得到的模型存在偏差,但在可接受范圍內. 存在誤差的原因一部分是建模時,對模型做了簡化,如假設空間內無擾動氣流、將粉塵看作大小相同的球形顆粒等;另一部分是,實驗過程中難免存在人為誤操作和儀器誤差.

3)通過對誤差的比較分析,說明建立的單塵源粉塵擴散模型和多塵源耦合擴散模型,可以用于研究打磨作業場所的粉塵擴散規律,對現場防塵工作有一定的指導意義. 但由于打磨實驗和現場測定的粉塵運動處于過渡區,該計算模型僅適用Re為1~500的情況.

5? ?結? ?論

1)打磨作業粉塵擴散規律在空間內滿足多元高斯分布,結合重力場的粉塵沉降效果,建立了理想狀態的單塵源粉塵擴散模型,采用線性回歸方法,基于單塵源擴散規律得到了多塵源耦合擴散模型.

2)實驗測定的不同高度粉塵質量濃度分布規律的結果表明,單點打磨時,距離源點越近,高度越低,粉塵質量濃度越高,且向前呈放射狀分布;當3個點同時進行打磨時,產生的粉塵質量濃度是單塵源的2~3倍,且打磨點附近粉塵平均質量濃度也遠高于規定值,必須采取防護措施.

3)打磨產生的粒子在空氣中運動,其阻力位于過渡區,通過無因次數(Re /CD)1/3,求得其最終沉降速度為0.67 m/s;再結合單點打磨實驗測定的3組不同高度的粉塵質量濃度數據,采用Matlab擬合求解,得到Dx、Dy、Dz分別為0.30 m2/s、0.44 m2/s、209.10 m2/s;進一步采用梯度下降法,求解得到塵源之間的線性耦合關系,耦合系數k0 = 0.026,k1 = 0.27,k2 = -0.39,k3 = -0.20.

4)將得到的單塵源和多塵源模型的理論值與實測值進行對比驗證,理論值與實測值雖然存在一定偏差,但其分布規律相似,說明建立的粉塵擴散模型具有一定可靠性,可用于研究打磨作業場所的粉塵擴散規律,并指導現場防塵工作.

參考文獻

[1]? ? 袁竹林. 氣固兩相流動與數值模擬[M]. 南京:東南大學出版社,2013:196.

YUAN Z L. Gas-solid two-phase flow and numerical simulation [M]. Nanjing:Southeast University Press,2013:196. (In Chinese)

[2]? ? ZHOU G,FENG B,YIN W J,et al. Numerical simulations on airflow-dust diffusion rules with the use of coal cutter dust removal fans and related engineering applications in a fully-mechanized coal mining face[J]. Powder Technology,2018,339:354—367.

[3]? ? LIU Q,NIE W,HUA Y,et al. Research on tunnel ventilation systems:dust diffusion and pollution behaviour by air curtains based on CFD technology and field measurement [J]. Building and Environment,2019,147:444—460.

[4]? ? CAI P,NIE W,HUA Y,et al. Diffusion and pollution of multi-source dusts in a fully mechanized coal face [J]. Process Safety and Environmental Protection,2018,118:93—105.

[5]? ? ZHAO B,WU J. Particle deposition in indoor environments:analysis of influencing factors [J]. Journal of Hazardous Materials,2007,147:439—448.

[6]? ? ZHAO B,YANG C,YANG X,et al. Particle dispersion and deposition in ventilated rooms:testing and evaluation of different eulerian and lagrangian models [J]. Building and Environment,2008,43:388—397.

[7]? ? ZHAO Y M,KINGSLY AMBROSE R P. Modeling dust dispersion and suspension pattern under turbulence [J]. Journal of Loss Prevention in the Process Industries,2019,62:103934.

[8]? ? 李明. 計算機在粉塵擴散及危害預測與環境經濟分析中的應用研究[D]. 長沙:中南大學資源與安全工程學院,2005:11—16.

LI M. Application of computer in dust diffusion and hazard prediction and environmental economic analysis[D]. Changsha:School of Resources and Safety Engineering,Central South University,2005:11—16. (In Chinese)

[9]? ? 李明,吳超. 粉塵點污染擴散模型的可視化研究[J]. 環境科學與技術,2006(11):12—14,115—116.

LI M,WU C.Visualization of dust point pollution diffusion model [J]. Environmental Science and Technology,2006(11):12—14,115—116. (In Chinese)

[10]? 蔣仲安,陳雅,王佩. 雙塵源耦合下呼吸性粉塵擴散的紊流系數求解[J]. 哈爾濱工業大學學報,2017,49(8):129—134.

JIANG Z A,CHEN Y,WANG P.Solution of turbulence coefficient of respiratory dust diffusion under double dust source coupling [J]. Journal of Harbin Institute of Technology,2017,49(8):129—134. (In Chinese)

[11]? 王洪勝,譚聰,蔣仲安,等. 綜放面多塵源粉塵分布規律數值模擬及實測[J]. 哈爾濱工業大學學報,2015,47(8):106—112.

WANG H S,TAN C,JIANG Z A,et al. Numerical Simulation and measurement of dust distribution law of dust source in fully mechanized caving face [J]. Journal of Harbin Institute of Technology,2015,47(8):106—112. (In Chinese)

[12]? 蔣仲安,高康寧,陳記合,等. 移動式打磨作業粉塵分布規律及其影響因素[J]. 中南大學學報(自然科學版),2019,50(5):1028—1034.

JIANG Z A,GAO K N,CHEN J H,et al. Distribution of dust in mobile grinding operation and its influencing factors [J]. Journal of Central South University(Science and Technology),2019,50(5):1028—1034. (In Chinese)

[13]? 高康寧,蔣仲安,陳記合,等. 沖壓車間打磨區粉塵分布規律數值模擬與實測[J]. 中國安全生產科學技術,2018,14(4):181—186.

GAO K N,JIANG Z A,CHEN J H,et al. Numerical Simulation and measurement of dust distribution law in the grinding area of stamping workshop [J]. China Safety Science and Technology,2018,14(4):181—186. (In Chinese)

[14]? 黃武,汪圣華,張金鋒,等. 手持砂輪打磨金屬粉塵微觀特征研究[J]. 安全與環境學報,2019,19(2):431—435.

HUANG W,WANG S H ZHANG J F,et al. Study on microscopic characteristics of metal dust grinding by hand-held grinding wheel [J]. Journal of Safety and Environment,2019,19(2):431—435. (In Chinese)

[15]? 蔣仲安,蘭桂,彭亞. 焊接車間多塵源粉塵分布數學模型和驗證[J]. 焊接學報,2019,40(4):67—72,163—164.

JIANG Z A,LAN G,PENG Y . Mathematical model and verification of multi-dust source dust distribution in welding workshop [J]. Journal of Welding,2019,40(4):67—72,163—164. (In Chinese)

[16]? 林浩宇,蔣仲安,楊斌,等. 組合式通風打磨臺風量對粉塵控制效果的影響[J].中國安全生產科學技術,2018,14(11):160—165.

LIN H Y,JIANG Z A,YANG B,et al. Influence of combined ventilation and typhoon on dust control effect [J]. China Safety Science and Technology,2018,14(11):160—165. (In Chinese)

[17]? 蔣仲安. 氣溶膠力學及應用[M]. 北京:冶金工業出版社,2018:50.

JIANG Z A. Aerosol mechanics and application [M]. Beijing:Metallurgical Industry Press,2018:50. (In Chinese)