催化裂化油漿的凈化以及綜合利用生產高附加值產品

吳洪波,文婕,張連紅,楊文,張國平,于明偉

(1.西南石油大學 化學化工學院,四川 成都 610500;2.桂林理工大學 化學與生物工程學院,廣西 桂林 541004)

我國重油裂化以及石油二次加工產業中最常用的手段為催化裂化,催化裂化最重要的低附加值副產物催化裂化油漿,占據催化裂化產品總量的3%~7%,年產量超過了1 000萬t[1]。催化裂化油漿的構成非常復雜,其成分主要為芳烴以及少量的烯烴和烷烴[2]。依據我國原油特性以及不同產油地的區別,國內催化裂化副產物催化裂化油漿中芳烴含量大都超過50%(其中重質芳烴的含量可高達60%),膠質瀝青質含量則低于10%,其巨大潛力是顯而易見的。過去針對催化裂化油漿的處理手段,多為油漿直接摻煉催化裂化裝置進行回煉,近年來,催化裂化油漿作為裂化原料返回提升管進行回煉,在一定程度上導致了裝置生焦的增加,造成了裝置處理能力以及產品質量的下降,因此,針對目前催化裂化油漿的利用問題,煉廠常常采用減少催化裂化裝置的回煉,增加外甩部分油漿的措施,將其作為燃料油的調和組分、鍋爐燃料,甚至部分煉廠將其和渣油混合作延遲焦化原料以及形成組合工藝,一定程度上解決了催化裂化油漿的利用問題,但由于催化裂化油漿的重質化和劣質化的原因,已經達不到回煉油要求,同時也嚴重影響了裝置的處理能力和產品質量[3]。為了解決目前大量催化裂化油漿綜合利用不足帶來的問題,必須根據催化裂化油漿組分的特點,從精細化工和材料科學的思維出發,根據市場導向,考慮煉廠自身的裝置情況,綜合利用催化裂化油漿,實現催化裂化油漿的低效利用到高效利用。

1 催化裂化油漿組成

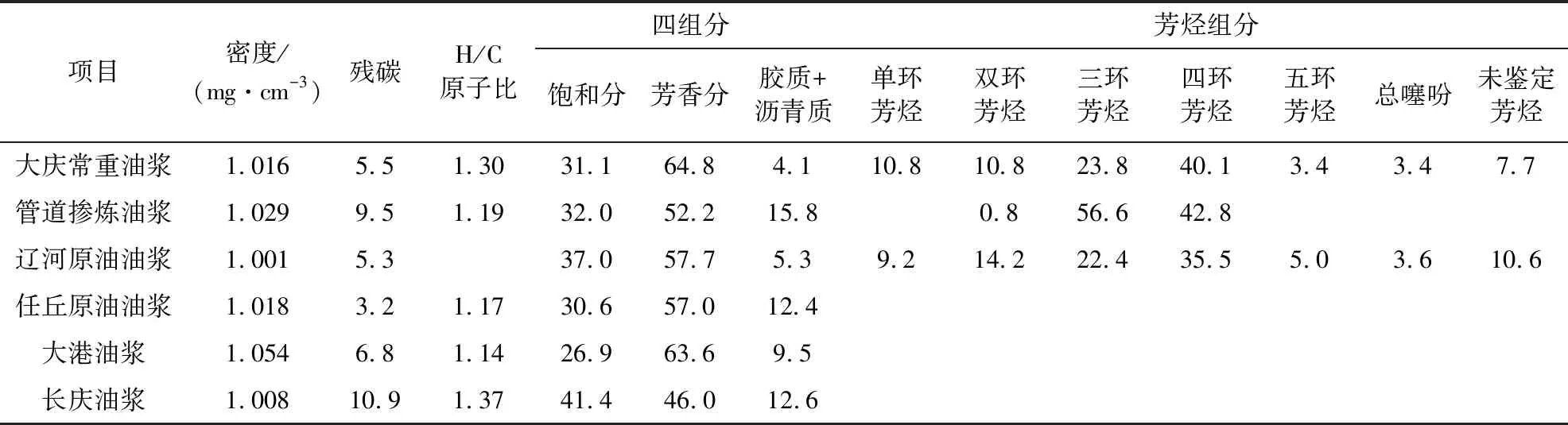

催化裂化油漿是催化裂化過程中未轉化成汽、柴油等產品的烴類,占催化裂化裝置產品產量的6%左右,其中稠環芳烴在催化裂化中占比較高。根據國內煉廠催化裂化裝置的實際生產情況,不同的原料油以及不同的操作條件都會導致催化裂化油漿組成的區別,國內常見催化裂化油漿性質具體見表1[4]。

表1 國內幾種典型催化裂化油漿基本性質Table 1 Basic properties of several typical FCC oil slurries in China

由表1可知,國內催化裂化油漿含有相當數量的飽和烴,飽和烴在溶劑精制萃取以后可重新作為催化裂化原料,膠質瀝青質含量低,芳香分含量最高(除長慶油漿外,均大于50%)。根據催化裂化油漿富含低縮合芳烴組分的特點,脫出催化劑粉末的催化裂化油漿是生產高附加值產品的優質原料。

2 催化裂化油漿催化劑粉末凈化分離方法

2.1 離心-靜電分離技術

靜電分離技術原理是讓處于流化狀態下的金屬催化劑粉末極化帶電,催化劑粉末受靜電作用被吸附,從催化裂化油漿中分離出金屬催化劑粉末。不過,因為競爭吸附的存在,會影響到最終吸附的效果,因此,在靜電分離前,預先采用離心分離預處理催化裂化油漿,能提高后續靜電分離的效果。

Li Qiang等[5]以含催化劑粉末的催化裂化油漿為原料,采用離心-靜電分離技術,考察了原料性能、操作條件對催化裂化油漿分離效果的影響,研究結果表明,分離效果隨玻璃球直徑變小而增加,同時催化劑顆粒尺寸的增加有利于提高分離效果。

郭愛軍等[6]采用助劑輔助離心-靜電脫固技術,考察了MCA-80助劑的脫固效果,研究結果表明,MCA-80助劑的加入量為油漿的15%,催化裂化油漿黏度降低至滿足離心要求,油漿離心10 min后大部分膠質瀝青質大幅降低,14 kV電壓70 ℃下極化處理流化催化裂化油漿30 min,脫固率可達到96%以上,固含量可降低至30~60 μg/g,脫固后的油漿可滿足后續生產需要。

2.2 離心-過濾分離技術

過濾和分離技術使用微孔材料來封閉和分離漿液中的催化劑顆粒,并改變孔結構以實現各種催化劑粉末的過濾。在過濾和分離催化劑粉末之前,催化裂化油漿的離心預處理對改善過濾和分離效率具有顯著作用。

尚大軍[7]通過萃取-過濾法將催化裂化油漿里面的催化劑粉末分離出來,針對各種操作條件對于分離所帶來的影響進行了研究,研究結果表明,在最佳的操作條件下萃取-過濾催化裂化油漿得到的抽出油和抽余油均不含催化劑粉末,分離效果與其他學者研究結果相比明顯有提高。

劉國榮[8]以催化裂化油漿為原料,在原有離心分離系統的基礎上,考察了自主設計的旋液-過濾技術對催化裂化油漿的脫固,研究結果表明,增加旋液裝置后,旋液-離心裝置脫固效果大大提高,固體脫出率能達到95%以上。

2.3 化學沉降

化學沉降是指在催化裂化油漿中添加具有選擇性的化學添加劑,添加劑與催化劑粉末通過化學鍵作用生成絮凝狀沉淀物質加速沉降過程,與自然沉降相比化學沉降具有添加劑用量少、沉降速度快等特點。

丁洛等[9]以催化裂化油漿為化學沉降實驗原料,深入考察了油性絮凝劑對于催化裂化油漿中催化劑粉末沉降過程的影響。結果顯示:在100 ℃,10%的絮凝劑添加量,沉降24 h后,催化裂化油漿的脫固率從9 000 μg/g降至50 μg/g左右。

SONG Xianni等[10]以催化裂化油漿為原料,考察了聚丙烯酰胺絮凝劑以及檸檬酸氨水溶液增重劑對脫出催化劑顆粒的影響,研究結果表明,同時加入絮凝劑和增重劑的脫出效果比單獨加入時更好,脫出效果可達95%以上,同時實驗機理分析表明,增重劑和絮凝劑的協同作用為該化學沉積過程的控制步驟。

2.4 其他方法

陳卓[11]采用一種非常規手段去除催化裂化油漿催化劑粉末,并深入考察了超聲頻率對催化裂化油漿催化劑脫除率的影響,研究結果表明,超聲輔助脫固具有很好的脫除效果。張強[12]采用陶瓷膜凈化處理方法,考察了陶瓷膜對催化裂化油漿脫固效果的影響,研究結果表明,在最佳的操作條件下,催化裂化油漿的脫固去除率為99.5%,具有優異的脫除效果。張洪瑩[13]采用水洗脫固方法,研究結果表明,水洗脫固率能達到95%以上。

3 催化裂化油漿的綜合利用

3.1 催化裂化油漿應用于石油化工

3.1.1 調和改性生產道路瀝青 現代瀝青道路和以往混凝土道路相比有著非常顯著的優勢特點,在現階段和未來,瀝青道路都是有著極為廣闊地發展空間和應用前景。傳統的瀝青來源是原油常減壓蒸餾的產物,催化裂化油漿含有大量的芳烴組分,因此利用催化裂化油漿生產高品質的道路瀝青以及提高瀝青質量具有重要的研究價值。采用溶劑抽提法分離催化裂化油漿,所得抽取相含有大量的重質芳烴,可以用于改性生產道路瀝青。現階段,國內許多學者針對催化裂化油漿綜合利用改性道路瀝青展開了深入地研究和分析。研究發現,催化裂化油漿當中存在的催化劑粉末、烯烴以及飽和烴等對于改性生產道路瀝青具有不利影響。

何高銀[14]采用催化裂化油漿全餾分油、催化裂化油漿減壓拔頭油以及催化裂化油漿重餾分油作原料,使用交聯縮合劑考察了以上3種餾分縮合生產道路瀝青的工藝條件,研究結果表明,交聯縮合工藝有利于大比例調和催化裂化油漿,而且工藝簡單,適合工業化應用。

黃婉麗等[15]考察了催化裂化油漿以及催化裂化油漿復合乳液調和改性渣油的影響,研究結果表明,催化裂化油漿復合丁苯橡膠乳液具有更好的調和改性效果,生產出的瀝青各項性能指標均滿足90#瀝青標準。

Ming Liang等[16]通過將各種比例的催化裂化油漿和DOA制備鋪路級瀝青,其研究結果表明,在DOA中添加40%的催化裂化油漿后,在高溫下瀝青的具有較高的抗車轍和抗變形性能,但抗老化能力下降。

3.1.2 渣油強化蒸餾添加劑 原油、渣油劣質化和高粘化,致使其拔收率和經濟效益變差等問題給原油和渣油的綜合利用帶了巨大的困難。現階段,大部分煉廠主要通過優化常減壓裝置、在常減壓蒸餾過程中添加活性物質兩種方法來提高常減壓蒸餾的拔出率,后者具有投入資金少、提效快的高性價比優勢,經濟適用性更強。普遍認為提高拔收率的有效而且易行的方法是加入活性添加劑,目前國內外研究人員所采用的添加劑,按其類型主要分為芳烴濃縮油、表面活性劑以及復合活化劑。

程健等[17]以催化裂化為原料摻兌常壓渣油,考察了催化裂化油漿摻兌對常壓渣油蒸餾產物的影響,實驗結果表明,常壓渣油中摻兌5%的催化裂化油漿時,常壓渣油的拔出率可提高4%左右,同時產物延度提高,可用于調和瀝青組分。

劉素艷等[18]考察了催化裂化油漿作為大慶油田重油減壓蒸餾過程中的活性添加劑的影響,研究結果表明,催化裂化油漿中復合少量的酚類更有利于重油減壓蒸餾,可使減壓餾出油(下稱VGO)收率凈增3.71%~4.91%。

劉金龍[19]研究了強化減壓蒸餾過程的機理,考察了芳烴添加物組成對強化蒸餾過程的作用機理,以常壓渣油原料油為研究對象,著重研究了催化裂化油漿對強化蒸餾過程的影響,研究結果表明,常壓渣油中添加2%~4%催化裂化油漿再進行蒸餾,裂化原料油收率提高2.5%。

3.1.3 丙烷脫瀝青強化劑 丙烷脫瀝青是以渣油或者重油為原料,利用重油或渣油原料油中各組分在丙烷中的溶解度不同,脫出渣油中對于生產道路瀝青不利的輕組分。得到的脫出重組分的脫瀝青油作為潤滑油原料或裂化原料,脫出輕組分的脫油瀝青則用于生產道路瀝青。據催化裂化油漿組分特征,丙烷脫瀝青裝置在摻煉催化裂化油漿之后,能夠改善萃取塔進料特性,讓萃取過程更加順利,同時還可顯著地改善脫瀝青油的性質,改善后的脫油瀝青能夠生產得到各種類型的道路瀝青。

劉永紅等[20]以催化裂化油漿、減壓渣油混合油為原料油,采用丙烷脫瀝青技術,考察了催化裂化油漿對于減壓渣油溶劑脫瀝青的影響,研究結果表明,由于催化裂化油漿含有少量的飽和烴類以及少環芳烴,催化裂化的摻入后輕組分收率明顯提高,瀝青組分的收率有所降低,但瀝青的各項性能均有所提高。

王延飛[21]以丙烷為溶劑,考察了不同工藝條件對催化裂化油漿脫瀝青油和脫油瀝青的性質的影響,以及脫瀝青油的裂化性能,研究結果表明,經丙烷脫瀝青后,脫油瀝青中富集了大部分的芳烴,脫瀝青油中飽和烴占大多數,其裂化性能表明,相較于VGO,汽油收率降低、柴油收率增加,焦炭收率增加,總轉化率下降,說明脫瀝青油不是很好的裂化原料,脫油瀝青各項指標滿足90#瀝青標準。

李錦程[22]以催化裂化油漿為原料摻煉脫瀝青裝置,考察了摻煉后對裝置操作條件、進出口物料、產品組分性質以及煉廠總體經濟核算效益的影響,研究結果表明,催化裂化油漿摻煉后溶劑脫瀝青裝置運行平穩,脫瀝青油品殘碳值有所下降,油品的收率和質量大大提高,脫出輕組分的脫油瀝青的瀝青性能評價均在可控范圍內,同時該裂化裝置的收益較摻煉前一年可增加600萬元左右。

3.1.4 懸浮床加氫技術 懸浮床加氫技術是指采用流化床技術將原料油、氫氣以及加氫催化劑在流化狀態下完成加氫反應。與固定床加氫技術相比,懸浮床加氫技術具有以下優勢,懸浮狀態下床層壓降小對反應器要求低、原料油和催化劑粉末流化狀態通過反應器不會造成床層堵塞影響生產進度,同時工藝流程操作簡單。但存在加氫催化劑容易失活、催化劑成本過高等。

胡發亭[23]以催化裂化油漿等為原料進行加氫反應,研究了反應條件對加氫反應效果的影響,研究結果表明,450 ℃條件下的加氫效果最好,同時,適當的氫分壓有利于提高煤-油的轉化率和油產率,產物輕油收率較高。

孟兆會[24]發現煤焦油和渣油按照質量比7∶3進行加氫處理,兩者混合后可以有效降低焦炭產率,提高輕質油收率,實現兩種劣質原料的高效利用。

戴鑫[25]將催化裂化油漿作為懸浮床加氫的原料。針對反應溫度、催化劑濃度、初始氫氣壓力對于催化裂化油漿加氫反應效果所帶來的影響進行了全面地研究。結果顯示:反應溫度是447.7 ℃,催化劑濃度146.38 μg/g,初始氫氣壓力為9.63 MPa,在此條件下得到的石腦油和柴油總收率最高,分別為42.53%和42.87%。

3.2 催化裂化油漿生產精細化工產品

3.2.1 橡膠軟化劑 軟化劑能夠極大的改善橡膠各方面的性能,在橡膠工藝當中有極為廣泛的應用。橡膠軟化劑主要分為三大類,包括鏈烷烴類軟化劑,環烷烴類橡膠軟化劑和芳烴軟化劑。優良的軟化劑應具有密度大、粘度高與橡膠親和力佳以及良好的加工性能,而芳烴類軟化劑都具有上述優點,目前我國用于生產填充油丁苯橡膠(SBR)和順丁橡膠(BR)的軟化劑在5萬t/a以上,因此利用催化裂化油漿制備芳烴類軟化劑將具有巨大的市場潛力。

李斌等[26]用FCC油漿合成芳烴軟化劑。結果顯示,此催化裂化油漿當中芳烴含量87%,飽和烴含量為6%時是生產橡膠軟化劑的理想材料,400~500 ℃餾分作橡膠軟化劑在輪胎胎面膠中的實際應用結果現實,其不僅可以幫助改善膠料加工性能,還能夠改善硫化膠的各項物理性能與化學性能。

楊玉慶等[27]采用溶劑抽提法,以含重芳烴組分的糠醛抽出油為原料生產橡膠軟化劑,制得的產品符合橡膠軟化劑JSBR-1712規格要求,同時富含飽和分以及少環芳烴組分的抽余油作為催化裂化原料重新回煉生產汽、柴油,此方法不僅解決了催化裂化油漿利用問題還給煉廠帶來了經濟效益。

九江石化在升級改造催化裂化油漿抽提裝置之后,將催化裂化油漿作為原料,生產得到年產2萬t的5#橡膠專用軟化劑[28],為解決催化裂化油漿的利用指明了新道路。

3.2.2 石油芳烴增塑劑 石油芳烴增塑劑添加到聚合物體系中具有增強體系塑性的作用,我國塑料工業主要原料之一是聚氯乙烯(PVC),而PVC制品加工中需要添加大量的增塑劑以提高PVC性能,因此,以催化裂化油漿為原料制備石油芳烴增塑劑具有一定的應用前景。

李林等[29]以石油芳烴為原料,采用簡單的工藝,開發了3種不同規格的AP-1、AP-2、AP-3型PVC輔助增塑劑,與國外同類芳烴增塑劑產品相比各項性質相差不大,3種增塑劑具有外觀好、酸值低以及穩定性高等優點。同時與其他增塑劑性能對比實驗表明,AP-2型熱失重和遷移性較差。

袁軍等[30]利用蘭煉副產的催化裂化油漿通過減壓精餾以及后續根據客戶要求產品的特定的工藝,成功生產了芳烴型石油橡膠增塑劑,成功的代替了三線油、機械油以及其他廠家生產的芳烴油,生產的芳香油在橡膠產品生產制作中的應用表明,所獲得的橡膠制品,綜合性能優異,經濟附加值高,具有很大的發展潛力。

王文富[31]以催化裂化油漿中320~490 ℃餾分作橡膠增塑劑原料,其在輪胎中的使用效果研究表明:在輪胎中加入橡膠增塑劑后輪胎的使用性能大幅提高。

3.2.3 高溫熱傳導液 導熱油是工業設備中常用的一種傳熱介質,普遍分為礦物型和合成型兩種導熱油。合成性導熱油大多經過復雜的化學交聯反應而制得大分子有機化合物,其具有熱穩定性好、使用周期長,但市場價格昂貴,并且由于合成原料具有毒性,導致合成型導熱油也具有毒性。礦物性導熱油以來源豐富的石油餾分物質為原料,優點在于毒性小,但最突出問題是適用場合范圍窄、熱穩定性差等一系列問題。性能優異的導熱油應當具有傳熱性好、熱穩定性強等優勢特點,研究表明,礦物油類熱傳導液中添加改性劑可大大改善礦物導熱油的缺點。

許保權等[32]利用質譜分析檢測手段,深入分析了7種導熱油基礎油的不同烴類結構組成對導熱油耐熱穩定性能的影響,研究結果表明,礦物油類導熱油中的烴類組成對其高溫熱穩定性有巨大的影響,其中環烷烴對于導熱油的熱穩定性最優,鏈烷烴高溫易斷鍵、芳烴易縮合結焦,因此鏈烷烴和芳烴的熱穩定較差,研究結果還表明導熱油中烴類的組成與導熱油變質有定量關系,這種關系為導熱油中基礎油的選用具有指導作用。

3.2.4 制備石油磺酸鹽表面活性劑 化學驅油屬于國內最重要的一種原油增產手段。驅油劑主要包括有表面活性驅、堿驅、復合驅等,石油磺酸鹽類表面活性劑通常與其他種類的表面活性劑進行復合,降低油水界面張力的能力。而復配體系則利用聚合物和表面活性劑的化學協同效應,在提高水驅波及體積、降低油水流度比的基礎上將滯留地層的殘余油“強洗”出來,從而提高原油采收率。對于利用催化裂化油漿生產石油磺酸表面活性劑將具有一定的市場價值。

齊慧麗等[33]以慶化催化裂化油漿為原料合成石油磺酸鹽,研究了不同的油漿/硫酸比、反應溫度、反應時間對石油磺酸鹽產物收率和油水界面張力的影響,研究結果表明,最佳的催化裂化油漿/硫酸比為2.5∶1,反應溫度為60 ℃,時間3 h,合成的石油磺酸鹽性能優異,對稠油的降粘實驗表明,稠油的表面張力可大幅度降低,具有更優異的性能。

李文宏[34]以長慶油田減三號線為原料生產石油磺酸鹽,其中芳烴含量為24%,通過磺化工藝優化制得了石油磺酸鹽中試產品CPS-1。

3.2.5 產乳化炸藥 乳化炸藥是新型炸藥。2017年膠狀乳化炸藥產量242.03萬t,占炸藥總產量的61.46%,居主導地位。催化裂化油漿產量大,催化裂化油漿中含有的長鏈飽和烷烴可作為生產乳化炸藥用蠟以及乳化炸藥的優質原料,因此生產乳化炸藥用蠟以及用催化裂化油漿生產乳化炸藥為催化裂化的綜合利用提供了新的思路。

全慧鋒[35]煉油副產物催化裂化油漿作為生產乳化炸藥的原料進行了研究,考察了催化裂化油漿單獨成乳性能、與石蠟復配的成乳性能以及與其他蠟復配得分成乳性能,同時還考察了不同轉數對溶損的影響。實驗結果表明,本催化裂化油漿與微晶蠟和機油進行復配,形成的乳化機制乳化效果較好,具有較好的穩定性,在低轉數下也表現出了低溶損和較好的穩定性,同時其乳化機制的敏化性和配方適應性強。

3.3 催化裂化油漿制備碳材料

3.3.1 生產針狀焦 針狀焦屬于新型碳材料類型,主要有兩大類型,分別是以日本為代表的煤系針狀焦和以美國為代表的油系針狀焦。以針狀焦為原料合成的產品純度與結晶度較高,在高壓、高功率電極材料領域有著非常廣泛地應用,針狀焦的合成對于原料有著非常嚴苛的要求,所用原料需是高純度、無任何雜質的少環短側鏈芳烴。

李學軍[36]以催化裂化油漿為原料調和乙烯焦油,經炭化、焦化以及煅燒制備針狀焦,研究結果表明,劑油比為2∶1時,萃取效果最佳,制備出的針狀焦性能優異。

馬文明等[37]根據FCC油漿的特性,采用催化裂化油漿與煤共炭化技術,深入考察了共炭化條件以及不同混合比例對形成針狀焦的影響,研究結果表明,煤油比為5∶1,共炭化5 h制備出的針狀焦具有較好的結構和優異的雙電層、電容特性。

2015年上海石化以渣油和催化裂化油漿為原料試產1 800 t/a針狀焦開工,為企業帶來了良好的經濟效益[38]。

3.3.2 生產碳素纖維 碳素纖維是20世紀最新開發的新技術、新材料,碳素纖維的學名叫聚丙烯腈基碳纖維,被稱為未來“新技術革命”的最理想的原材料之一。由中間相理論可知,去除催化劑粉末的催化裂化油漿是制備碳纖維的優質原料,在中國富產催化裂化油漿的大背景下,用催化裂化油漿合成的碳素纖維更具有價格優勢。

李佩佩[39]以燕化公司煉油廠的催化油漿為原料,先經過高溫熱聚合、減壓蒸餾處理提高重組分的收率,離心分離脫除瀝青中的雜質,然后經萃取、氧化或分子蒸餾的方法去除輕組分,以獲取可紡瀝青。

化專[40]以催化裂化油漿為原料,采用高壓加氫進行油漿預處理,預處理產物400~500 ℃餾分在惰性氣體氣氛下催化縮聚得到中間相瀝青,中間相瀝青再經過熔融紡絲制備石油瀝青基碳纖維,得到的石油瀝青基碳纖維具有較高的強度和模量。

3.3.3 生產COPNA樹脂 COPNA樹脂是新型碳材料,具有比普通樹脂類材料更加優異耐熱性和耐摩性,應用非常廣泛。芳烴、芳烴衍生物在過去常被用作合成COPNA樹脂的原料。近年來研究發現,催化裂化油漿含有大量三、四環以及短側鏈芳烴,可用于合成COPNA樹脂。

王智杰[41]以催化裂化油漿的芳烴組分為原料,依據正碳離子機理,選擇對苯二甲醛 (TPA)為交聯劑,采用L酸對甲苯磺酸(PTS)為催化劑合成B階COPNA樹脂,合成出的B階COPNA樹脂精制后放入管式爐采用兩段法固化生成C階COPNA樹脂,實驗結果顯示,其合成反應機理為陽離子縮聚反應,合成出的COPNA樹脂具有良好的耐熱性、高炭收率和優異的粘結性能。

李京子[42]采用催化裂化油漿制備了COPNA樹脂,并以該樹脂進一步與CaCO3、SiO2、蒙脫土復合,制備了無機復合材料,研究結果表明,復合后的COPNA樹脂不僅耐熱性提高而且具有優異表面活性。

李世斌[43]采用溶劑抽提法,以對苯二甲醇為交聯劑,分別考察了催化裂化油漿、減壓渣油以及乙烯焦油為原料合成出COPNA樹脂,COPNA樹脂一系列性能分析表明:催化裂化油漿經熱縮聚處理后,芳烴含量大幅提高,制備出的COPNA樹脂性能優異。

3.3.4 生產中間相炭微球 中間相炭微球(MCMB)是稠環芳烴在熱處理過程中發生熱縮聚反應形成的具有各向異性的球體結構的融并體小球。作為一種新型碳材料,可以在很多高新材料領域發現中間相炭微球的應用。催化裂化油漿作為催化裂化的副產物,其在脫除金屬催化劑粉末以及經過預處理富集重芳烴后,油漿具有富芳烴、高C/H比、金屬含量低等特點,滿足制備中間相炭微球的條件[44-45]。

魏翔[46]以催化裂化油漿復合催化裂化柴油為原料,制備出了中間相炭微球。實驗結果發現:在催化裂化柴油復合催化裂化油漿的比例為8.5∶1.5,450 ℃反應溫度,3 MPa反應壓力,9 h反應時間條件下,催化裂化柴油制備出的炭微球收率高、球度好、粒徑均勻。

楊小軍[47]以勝華煉油廠催化裂化油漿為原料,經糠醛抽提得到富芳油制備中間相瀝青炭泡沫,考察了炭化溫度對泡沫炭微觀結構以及泡沫炭表面性質的影響,不同稀氣氛對炭泡沫形成及晶體結構的影響,研究結果表明,適宜的炭化溫度為1 100 ℃,隨溫度升高,COO—和C—H減少、O—H增加,當溫度升至1 100 ℃表面官能團不再變化,同時稀薄氧氣存在的時候微晶生長具有破壞作用。

Zhang Dekai等[48]以催化裂化油漿為原料制備中間相炭微球,考察了不同烷烴作萃取劑對萃取效果的影響,結果表明,較重的原料反應較快,并較早到達聚結階段,形成本體中間相,同時得出由異丁烷衍生的SFEO具有最佳的萃取效果。

3.3.5 生產炭黑 炭黑是橡膠制品的補強劑與填充劑,屬于最常用的橡膠原料之一,其能提高橡膠的物理性能、降低含膠率,增強輪胎和橡膠產品的應用功能,比如耐摩擦性能、延長使用壽命等。進入到21世紀后,我國的橡膠工業都得了快速地發展。現階段我國炭黑產量已連續蟬聯世界第一,但我國炭黑行業面臨的環保問題也是巨大的。美國于上個世紀開始以更加環保的催化裂化的副產物作為炭黑原材料。這不僅解決了美國自己國內催化裂化油漿的綜合利用問題,還生產了高附加值的產品,同時還向亞洲國家出口高級炭黑,實現了催化裂化油漿的綜合利用。我國催化裂化油漿產量巨大,應轉變傳統炭黑生產觀念,以富含芳烴的催化裂化油漿為原料,生產高質量的炭黑產品。

白鷹[49]以催化裂化油漿為原料,經預處理脫水、液固分離脫出固體催化劑粉末、再加熱提高澄清油溫度、減壓蒸餾澄清油一系列工藝操作,將減壓蒸餾澄清油的中段油作為原料制備特種炭黑。解決了特種炭黑原料油所含固體灰分過高的難題,實現了經濟附加值低的催化油漿制備經濟價值高的特種炭黑,為進一步深加工挖掘催化油漿的其他價值高的應用打下基礎。

4 展望

隨著石油煉化工藝的不斷發展和進步,煉廠應根據自身的油漿組分特點、裝置設備以及煉廠的經濟效益的基礎上,同時緊跟材料科學和最新煉油工藝的發展前沿,選擇適合煉廠的催化裂化油漿利用方案,最大化的提高煉廠的經濟效益。