切絲寬度對卷煙燃燒錐溫度分布及CO釋放量的影響

王 亮,銀董紅*,李 斌,劉 斌,毛偉俊,袁新科,謝國勇,鄧 楠,吳名劍,譚新良

1.湖南中煙工業有限責任公司技術研發中心,長沙市勞動中路386號 410007 2.中國煙草總公司鄭州煙草研究院,鄭州高新技術產業開發區楓楊街2號 450001

煙絲作為卷煙燃燒的主體部分,其物理參數(寬度、尺寸分布等)的差異對于卷煙燃燒錐結構及煙氣化學成分釋放量的影響非常顯著。邱玉春等[1]研究發現,提高切絲寬度有利于選擇性降低煙氣中的CO、HCN和苯酚等有害物質釋放量。司曉喜等[2]研究發現,隨著煙絲切絲寬度增加,煙氣總粒相物、焦油、煙堿、水分和CO釋放量逐漸降低,但整體煙氣感官品質略有下降。王艷麗等[3]認為,切絲寬度對卷煙煙氣中有害成分的單支和單口釋放量均有一定影響。姚二民等[4]利用TDLAS技術,考察了不同切絲寬度影響下的動態吸阻與卷煙燃燒狀態、煙氣CO及CO2釋放量之間的關系,研究發現不同切絲寬度直接影響卷煙燃吸過程中CO和CO2的逐口釋放量。

但是以上研究更多地關注于切絲寬度與煙氣成分的關聯性,而對于導致煙氣成分發生變化的機理并未深入探討。卷煙煙氣成分的釋放來源于煙草物質的燃燒,燃燒過程最為重要的參數是溫度,同時溫度也是影響卷煙煙氣中化學成分及其含量的基礎因素之一,不同卷煙的燃燒溫度分布有較大差異,產生的有害成分及含量也不盡相同[5-6]。因此,擬通過熱電偶法[7-8]對煙支燃燒錐溫度分布進行分析,結合燃燒錐結構,來揭示不同切絲寬度對于CO釋放量的影響機理,旨在為深入探索卷煙燃吸過程中溫度變化特征對CO釋放量的影響機制提供支持。

1 材料與方法

1.1 材料與儀器

材料:C3F單等級煙葉,切絲寬度分別為0.6、1.0、1.4 mm。試制卷煙均在同一臺卷煙機上進行卷制,保持煙支的硬度一致。樣品檢測前在溫度(22± 1)℃、相對濕度(60± 3)%條件下平衡48h。

試劑:Pon 812包埋劑套裝[812樹脂單體、十二烯基琥珀酸酐、N-羥甲基丙烯酰胺、2,4,6-三(二甲胺基甲基)苯酚](美國SPI公司)。

儀器:卷煙燃吸溫度分布檢測儀(鄭州煙草研究院);SML100單孔道吸煙機(中國科學院合肥物質科學研究所);CNM-PFV203智能壓降儀(長沙中迅電子工程研究所);CP 224S電子天平(感量:0.1 mg,德國Sartorius公司);MW 3220煙支水分及密度測試儀(德國TEWS公司);RM 200A吸煙機(德國Borgwaldt公司);DMLP光學顯微鏡(德國Leica公司);方形包埋管(內徑10 mm,自制)。

1.2 方法

1.2.1 燃燒錐位置的確定

由于煙絲密度分布呈啞鈴型,煙支中段(20~45 mm)范圍內煙絲分布較為均勻[9],同時考慮到燃燒錐自身的長度,故本實驗中燃燒錐的取樣位置均為離點燃端30 mm處,以消除煙支結構分布的差異。

1.2.2 燃燒錐切片分析

卷煙燃燒錐切片采用包埋固定法制備:將卷煙樣品燃燒錐在40℃下用包埋劑滲透12 h,然后升溫至60℃下固化24 h,剖切、磨片,獲得卷煙切片樣品。燃燒錐面孔率通過Image J軟件分析獲得。具體操作及分析方法同文獻[10]。

1.2.3 燃燒錐溫度檢測

采用K型微細熱電偶插入卷煙內部檢測卷煙燃燒錐內部氣相溫度,檢測方法及溫度數據前處理方法同文獻[7-8,11-12]。

2 結果與討論

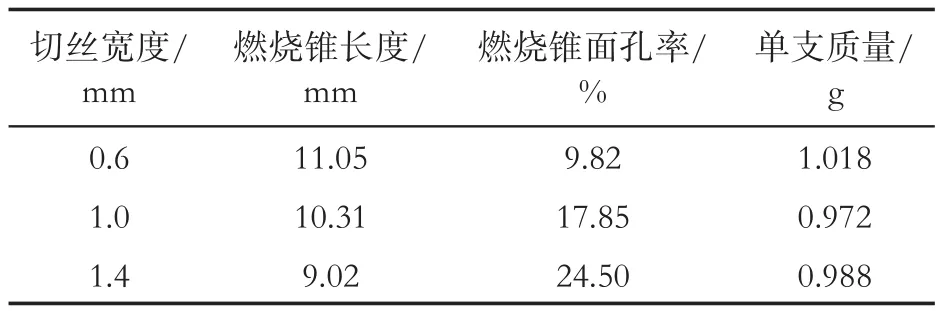

2.1 不同切絲寬度煙支燃燒錐結構

通過包埋切片法獲得了不同寬度煙絲卷煙的燃燒錐剖面結構(圖1a)。由圖1a可以看出,隨著切絲寬度的增加,燃燒錐逐漸變短,長度從11.05 mm減小到9.02 mm(表1),同時錐形變得相對圓滑。將燃燒錐內部結構局部放大(圖1b),可以看出,燃燒錐面孔率也隨著切絲寬度的增加而顯著變大,從9.82%上升至24.5%(表1),同時煙絲分布更加均勻。可能的原因在于:煙絲的寬度影響了其燃燒過程中變形收縮的能力[10]。煙絲較窄時,它在燃燒過程中的卷曲和收縮程度較大,在高溫下更易粘接在一起形成緊密的燃燒錐結構。而煙絲較寬時,其變形卷曲程度相對較小,不易相互粘接,更有利于保持燃燒錐在燃燒前較為疏松的結構狀態。另外,不同寬度煙絲的填充能力存在差別:窄煙絲的填充能力較小,煙絲更加密集;寬煙絲的填充能力相對較大,但填充能力并非隨著切絲寬度的增加一直上升。本實驗中,從不同寬度煙絲的煙支樣品單支質量可以看出(表1):1.4 mm寬煙絲的填充能力弱于1.0 mm寬煙絲。因此,影響燃燒錐結構致密程度的主要因素在于煙絲在燃燒過程中發生變形團聚的能力,而煙絲的填充能力的影響相對較小。

以上表明切絲寬度對煙支的燃燒錐結構影響顯著,這可能也會導致燃燒錐溫度的變化。

圖1 不同切絲寬度煙支燃燒錐結構Fig.1 Structures of burning cones of cigarettes with cut tobacco of different widths

表1 不同寬度煙絲試制卷煙燃燒錐參數Tab.1 Parameters of burning cones of test cigarettes with different cut tobacco widths

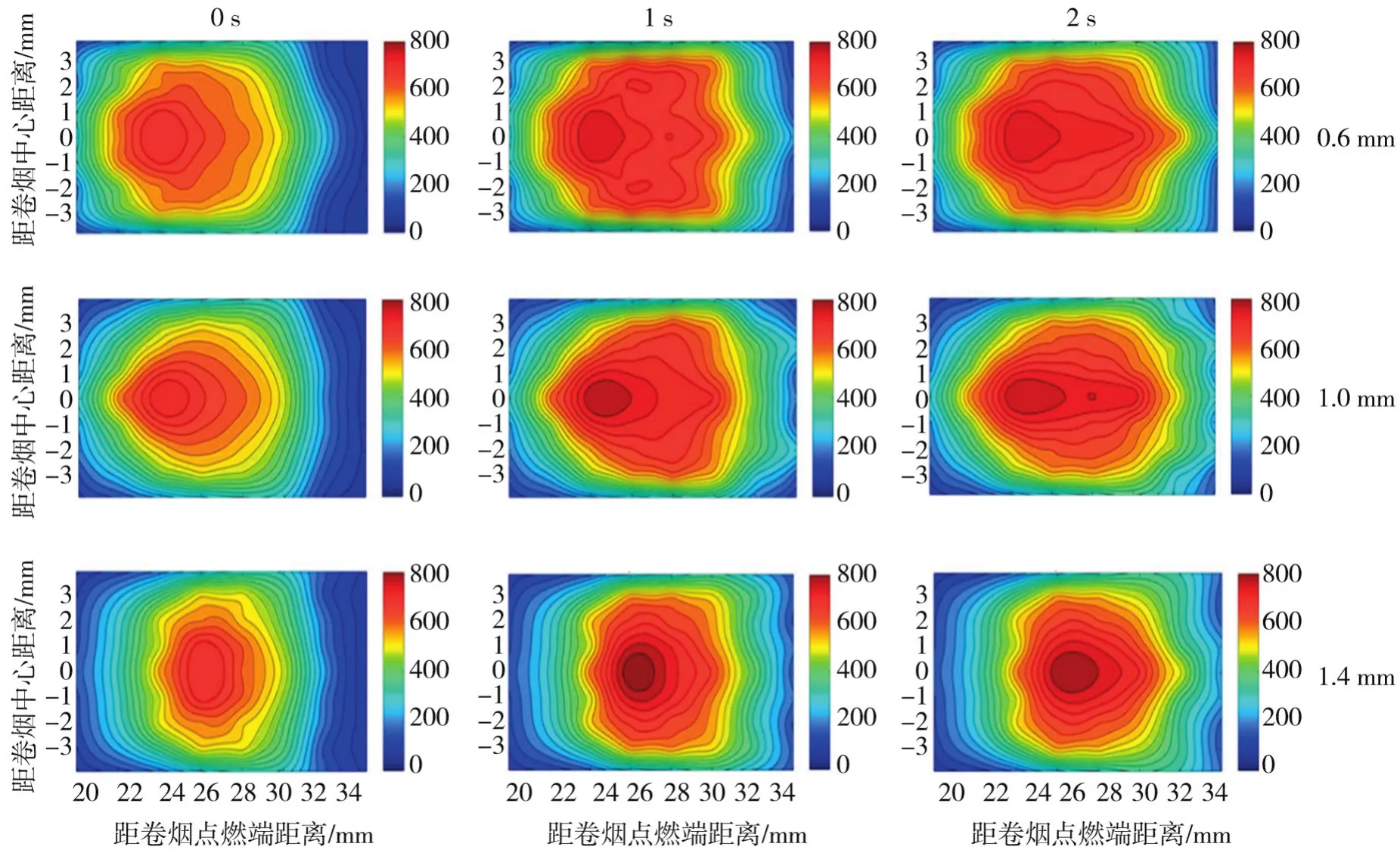

2.2 不同抽吸時刻燃燒錐溫度分布

圖2是不同切絲寬度卷煙在不同抽吸時刻燃燒錐內部溫度分布情況。抽吸前,煙支處于靜燃狀態,不同寬度煙絲的煙支燃燒錐形態有著較大差異:0.6 mm寬度煙絲樣品的燃燒錐較為飽滿,1.0 mm寬度煙絲樣品的燃燒錐呈明顯的錐形,而1.4 mm寬度煙絲樣品燃燒錐的錐頭部分則更加圓滑。同時,隨著切絲寬度的增加,燃燒錐長度也逐漸縮短。顯然,這與2.1節中利用包埋切片法獲得的燃燒錐切片形狀相吻合。

與抽吸前相比,抽吸1 s時所有煙支樣品燃燒錐體積均急劇增加,但燃燒錐前端形態與抽吸前基本一致。燃燒錐中心部分的溫度迅速上升至800℃左右,特別是0.6 mm寬度煙絲樣品出現了多個溫度極值,而后兩者則無此現象。這可能與0.6 mm寬度條件下,煙絲堆積更加緊密,部分煙絲團聚導致局部溫度偏高有關。抽吸2 s時,燃燒錐形態變化不大,但燃燒錐中心的高溫區域出現明顯的拖尾現象。同樣,隨著切絲寬度的增加,燃燒錐長度依然呈現逐漸縮短的規律。

圖2 不同切絲寬度煙支抽吸過程中卷煙燃燒錐溫度分布Fig.2 Temperature distributions of burning cones with cut tobacco of different widths during smoking

不同抽吸時刻,各溫度區域的體積分數統計結果見表2。定義溫度>200℃的區間為燃燒錐區域,抽吸前,隨著切絲寬度從0.6 mm增加到1.4 mm,燃燒錐的體積從522.72 mm3降低至480.25 mm3。而在抽吸過程中,所有煙支的燃燒錐體積均迅速增加。但隨著切絲寬度的增大,燃燒錐體積依然保持逐漸減小的趨勢:抽吸1 s時,隨著切絲寬度的增加,燃燒錐體積從602.81 mm3降低至560.77 mm3;而抽吸2 s時,燃燒錐體積則從618.14 mm3降低至561.78 mm3。

表2 卷煙抽吸過程中燃燒錐各溫度區域體積分數Tab.2 Volume fractions of different temperature sections in burning cone during smoking

圖3 抽吸過程中燃燒錐各溫度區間體積分數Fig.3 Volume fractions of different temperature ranges in burning cone during smoking

為進一步區分各溫度區間的分布,將整個燃燒錐溫度劃分為:低溫區(200~400℃)、中溫區(400~600℃)和高溫區(>600℃),并對其體積分數進行對比(圖3)。

從圖3可以看出,在同一抽吸時刻,隨著切絲寬度的增加,低溫區體積比例逐步增大,中溫區體積變化不一,但波動幅度極小,而高溫區體積比例明顯下降。這可能與不同寬度煙絲所形成的燃燒錐結構相關:從圖1可知,切絲寬度的增加導致燃燒錐面孔率升高,燃燒錐更加疏松,且長度更短。雖然寬煙絲煙支燃燒反應更加完全,釋放熱量更多,但同時疏松的結構以及較短的傳導距離也會使得熱量更容易傳導出去。反之,細煙絲煙支致密的燃燒錐結構和較長的傳導距離使得熱量傳導受限。這也解釋了圖2中0.6 mm煙絲卷煙樣品中出現的多個溫度極值,以及表3中1.4 mm煙絲卷煙樣品的燃燒錐最高溫顯著高于前兩者的原因。

相較于抽吸前(0 s),所有煙支在抽吸過程中(1 s、2 s)低溫區和中溫區體積顯著下降,而高溫區體積顯著上升,這主要源于抽吸過程中,氧氣的進入使得煙絲迅速劇烈燃燒,燃燒區體積迅速膨脹增大。

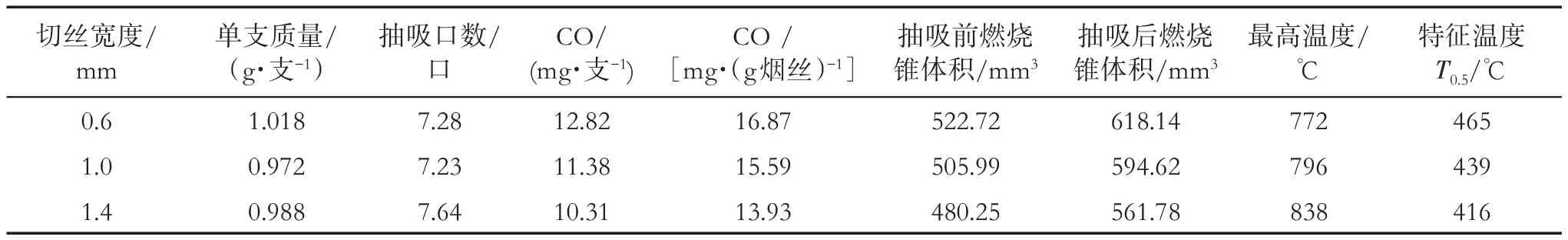

2.3 卷煙溫度場與CO釋放量的關系

不同切絲寬度煙支的CO釋放量見表3,可以看出,隨著切絲寬度的增加,CO釋放量明顯下降。為了區分CO釋放量的降低是源于參與燃燒煙絲的減少(燃燒錐體積減小)還是切絲寬度的增大,將3種不同寬度煙絲的煙支樣品各取100支,去除卷煙紙及嘴棒等輔料,獲得三者的煙絲凈質量,進而計算出單位質量煙絲的CO釋放量(見表3)。結果顯示:單位質量煙絲的CO釋放量依然隨切絲寬度的增加呈明顯的下降趨勢。同時,抽吸口數并未隨著切絲寬度的增加而降低,1.4 mm煙絲的煙支樣品抽吸口數甚至有所升高,表明CO釋放量的降低并非源于抽吸口數的減少,而是燃燒過程的改變導致了CO生成量的變化。

定義燃燒錐內部某溫度以上累積體積占燃燒錐體積(即全部200℃以上累積體積)50%時的溫度為燃燒錐的特征溫度T0.5[12],它代表了燃燒錐的溫度變化趨勢。隨著切絲寬度由0.6 mm增加到1.4 mm,特征溫度T0.5從465℃降低至416℃,但燃燒錐的最高溫度卻與之呈相反趨勢,從772℃上升至838℃。

表3 抽吸過程中燃燒錐溫度參數及CO釋放量Tab.3 Temperature parameters of burning cone and CO release during smoking

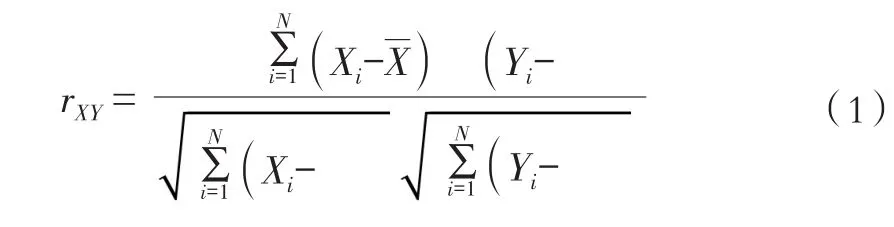

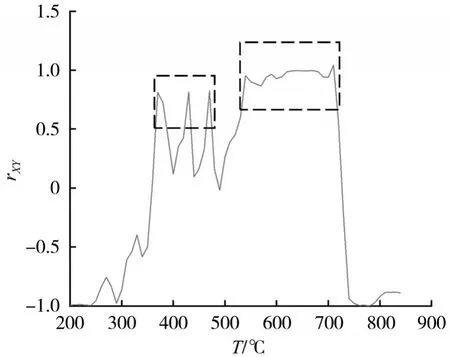

如果將CO釋放量與細分的溫度區間體積(每10℃為1個區間)相關聯,根據不同切絲寬度條件下CO釋放量,計算各溫度區間與CO釋放量相關性,得到不同溫度區間對CO釋放量的影響。相關性計算公式如式(1)所示。

式中:Xi—第i個寬度煙絲卷煙某一溫度區域的體積,mm3;Yi—第i個寬度煙絲卷煙CO釋放量,mg/支;X—不同寬度煙絲卷煙的某一溫度區域體積的算術平均值,mm3;Y—不同寬度煙絲卷煙的CO釋放量的算術平均值,mg/支。

燃燒錐溫度區間與CO釋放量關系見圖4。由圖4可知,能夠與CO釋放量產生明確正相關(rXY>0)的溫度范圍大致分為兩個區間:360~480℃和540~730℃。其中,360~480℃區間主要涉及羧酸熱解反應,圖4中顯示的多個尖峰可能對應不同結構的羧酸類物質;而540~730℃則主要為CO2高 溫下 被 還 原[13]。 從 相 關 性 來 看,540~730℃應為CO的主要生成區間。而從圖3中可以發現,不同寬度煙絲煙支樣品的中溫區體積百分比基本恒定,三者CO釋放量產生差異的原因主要在于高溫區的變化。因此,燃燒錐高溫區體積比例越大,其特征溫度T0.5也就越高,CO釋放量越大,而與燃燒錐的最高溫度無明顯相關性。有部分研究者發現,燃燒錐的最高溫度越高,會導致CO釋放量越大[14]。而作者認為,燃燒錐的最高溫度僅為單一值,不能代表燃燒錐內部溫度分布特征,難以作為評價主流煙氣CO釋放量的特征參數。

同時,350℃以下的低溫區(200~400℃)幾乎沒有CO生成,這也與加熱不燃燒卷煙的CO釋放規律是吻合的:張洪非等[15]對比了加熱不燃燒卷煙(IQOS,其最高溫度不高于350℃)與常規卷煙ISO抽吸模式下的煙氣成分,發現前者的CO釋放量不足常規卷煙的2%。

綜上,通過技術手段降低卷煙燃燒錐的特征溫度T0.5,可有效地降低CO的釋放量。

圖4 燃燒錐溫度區間與CO釋放量關系Fig.4 Correlation(rXY)between temperature of burning cone and CO release

2.4 應用探索

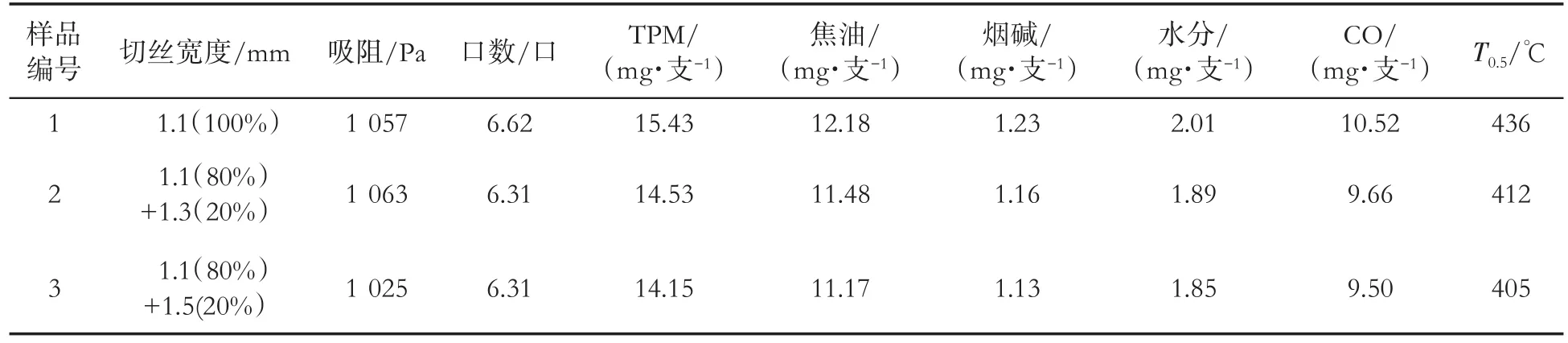

根據以上研究結果,適當增大煙絲的切絲寬度能夠降低燃燒錐的特征溫度T0.5,從而減少主流煙氣中CO的釋放量。因此,以某品牌A作為研究對象,其配方煙絲的寬度為1.1 mm,在其他條件不變的基礎上,添加寬度為1.3 mm和1.5 mm的同配方煙絲,保持硬度一致(由于煙絲結構變化很小,煙支單支質量也基本恒定,均值為0.90 g)卷制卷煙,并進行煙氣成分常規分析,結果見表4。

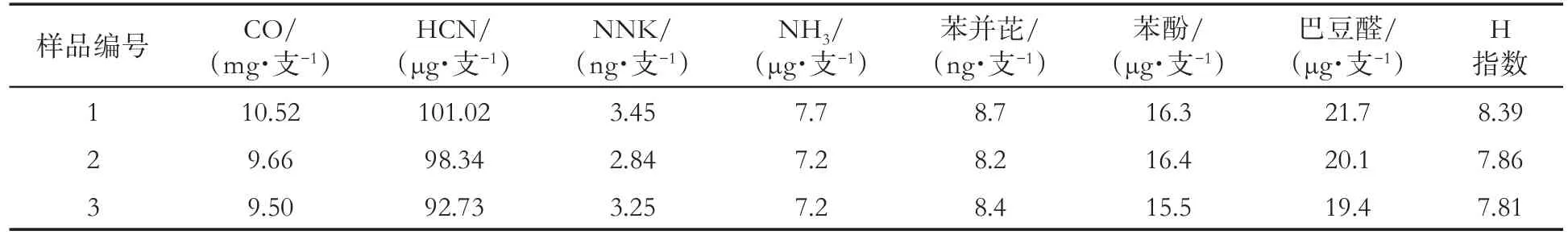

由表4可知,隨著不同比例寬煙絲的加入,煙支的吸阻基本穩定,抽吸口數略有降低。焦油從12.18 mg/支下降至11.17 mg/支,降幅為8.30%。而燃燒錐的特征溫度T0.5從436℃(對照樣1)下降至405℃(樣品3)。同時煙支主流煙氣中CO的釋放量顯著下降:當1.3 mm寬度煙絲添加量為20%時(樣品2),卷煙主流煙氣中CO釋放量為9.66 mg/支,顯著低于對照樣品的10.52 mg/支;而添加20%寬度1.5 mm的煙絲時(樣品3),卷煙主流煙氣中CO釋放量進一步降低至9.50 mg/支,降幅超過1 mg/支。此外,HCN、NH3和巴豆醛等有害成分也有不同程度的降低,卷煙的危害性指數(H指數)從8.39降至7.81(見表5),具有良好的減害潛力。

表4 試制卷煙的煙氣常規分析Tab.4 Routine chemical components in mainstream smoke of test cigarettes

表5 試制卷煙A的7種有害成分釋放量Tab.5 Releases of 7 harmful components of test cigarette sample A

3 結論

①切絲寬度對卷煙燃燒錐形態及溫度分布影響顯著,切絲寬度的增加導致燃燒錐縮短,燃燒錐體積減小,同時低溫區體積增大,中溫區體積基本不變,而高溫區體積顯著減小。②360~480℃與540~730℃是CO生成的主要溫度區間,其中,360~480℃主要涉及羧酸鹽熱解反應,而540~730℃則為CO2高溫下被還原。③燃燒錐的特征溫度T0.5越高,煙支主流煙氣中CO釋放量越大。在不改變煙絲配方的前提下,通過調整切絲寬度搭配,添加一定量更寬的同配方煙絲,能夠有效降低T0.5,從而降低CO的釋放量。當1.5 mm寬度煙絲添加量為20%時,CO釋放量的降幅超過了1 mg/支,危害性指數從8.39降至7.81。說明通過切絲寬度的搭配,在不需要引入其他成分、不改變卷煙配方和輔材設計的前提下,僅通過煙絲自身結構的調整,即可實現卷煙降焦減害,具有推廣應用價值。