氫氮自動加氫及混合配比裝置

侯秋華

摘 要:介紹了氫氮自動加氫和氫氮混合配比同時自動進行,設備主要配置,PID調節等;

關鍵詞:自動混合,自動配比,PID調節

1、 概述

采用變壓吸附氮氣提純技術已經發展到可以直接獲取99.999%的高純度氮氣,但是,由于產品氮氣純度指標太高,致使氮氣回收率很低、運行成本高和能耗大,同時設備一次性投資高,在經濟上的實用性不大合理,一般不推薦使用。因此想要獲得高純度氮氣,普遍還是采用將普通氮氣進行純化處理,此種方式既經濟又實用。

目前氮氣脫氧提純有兩種較為常見的方式:加碳純化和加氫純化,兩種都是通過化學方式脫氧。

加碳純化: 在一定溫度下,氮氣中的余氧與碳催化劑發生氧化反應,生成二氧化碳,化學反應式:C+02=C02,使氮氣中氧含量5ppm,再經變壓吸附工藝除去C02及水份,再經精過濾器除去氮氣中的顆粒雜質,得到99.9995%純度以上的氮氣。加碳純化裝置系統為燃燒型氮氣純化裝置,催化劑為耗材型,系統累計運行一段時間后需添加吸氧劑催化物,其的特點為無需配備氫氣源及出口氮氣中不含氫,該系統裝置需按氮氣產量的1.12倍配置原料氮氣,原料氮氣的純度一般為≥99.9%。

加氫純化:將氫氣通入普氮中經靜態混合后進入熱交換器,利用除氧塔出口熱量預熱入口氣,然后進入裝有高效加氫脫氧催化劑的脫氧塔,普氮中的氧雜質與氫氣發生化學反應生成水被除去,同時放出大量熱量,1%含氧量發生反應時放熱大約可形成200℃溫度,接著經過熱交換器,再進入干燥過濾裝置脫除水、二氧化碳及塵粒等雜質,從而獲得高純氮氣,為保證高純度氮氣中殘氧量≤1ppm。

加氫純化前面的普氮純度一般在98%以上就可以了,而加碳純化則要求普氮純度在99.9%以上,而且加氫純化提純后氮氣中殘氧量≤1ppm;加碳純化提純后氮氣中殘氧量一般要≤3ppm.

但是加氫純化一般情況下加入氫氣量都要有一定的富余量(過氫量),因為加氫純化系統加氫控制存在著以下不穩定因素:

1)加氫純化系統隨著用氣工藝變化而出口氣體流量會變化;

2)普通氮氣入口氧含量分析儀、普通氮氣入口流量計、加氫質量流量計存在著誤差,均按照設計值進行,沒有反饋過程,因此加氫量不準確。

由于上述原因,導致出口氣體(氮氣)氫含量過高,影響出口氣體(氮氣)的純凈度。而傳統的手動配氣裝置已經達不到后續用氣的純度、流量和壓力等技術指標,靈活性顯然也達不到用氣的要求。自動配比裝置應運而生,然而目前氣體行業中使用控制方式也是傳統的模糊控制方式,目前市場上多數的工業調節器滿足不了配氣系統中的精度要求。氫氮自動加氫及混合配比裝置采用數字校正系統,內置常用熱電偶和熱電阻非線形校正表格,測量精度高達0.2級;采用先進的模塊化結構,提供豐富的輸出規格;關鍵是采用了先進的自整定PID算法,不但解決了自動加氫純化氫含量問題 同時又解決了氮氣和氫氣一定配比問題。

2、 解決方案

2.1 氫氮自動加氫及混合配比裝置PID控制算法。PID即是Proportion(比例)、Intergral(積分)和Differential(微分)的簡稱,PID的控制規律即是指控制器的輸出信號是由輸入偏差按比例、積分和微分的數字關系組合成的函數。PID的控制規律形式如下所示:

其中kp為比例系數;T1為積分時間常數;TD為微分時間常數;u(k)為采樣時刻k時的輸出值;e(k)為采樣k的偏差值;e(k-1)為采樣時刻k-1時的偏差值。

PID調節是比例調節、積分調節和微分調節三種作用的綜合,它的比例作用能使偏差較快地得到校正;積分作用能最終消除余差,而微分作用在有偏差時出現時,能立刻產生幅度的校正偏差的作用,從而縮短了調節時間,提高了調節效率和精度。盡管普通的PID調節相對手動調節和位式調節其精度已有明顯的提高,波動已大大減少,但普通PID控制不適用于大時間滯后的控制對象以及參數變化較大的控制對象。自整定PID控制方式是在普通PID控制方式的基礎上發展而來的,其根據滯后時間和偏差大小選擇P、I、D值并有效地使用PI、PD或PID控制,這種方式有效地縮短了滯后時間和提高精度。

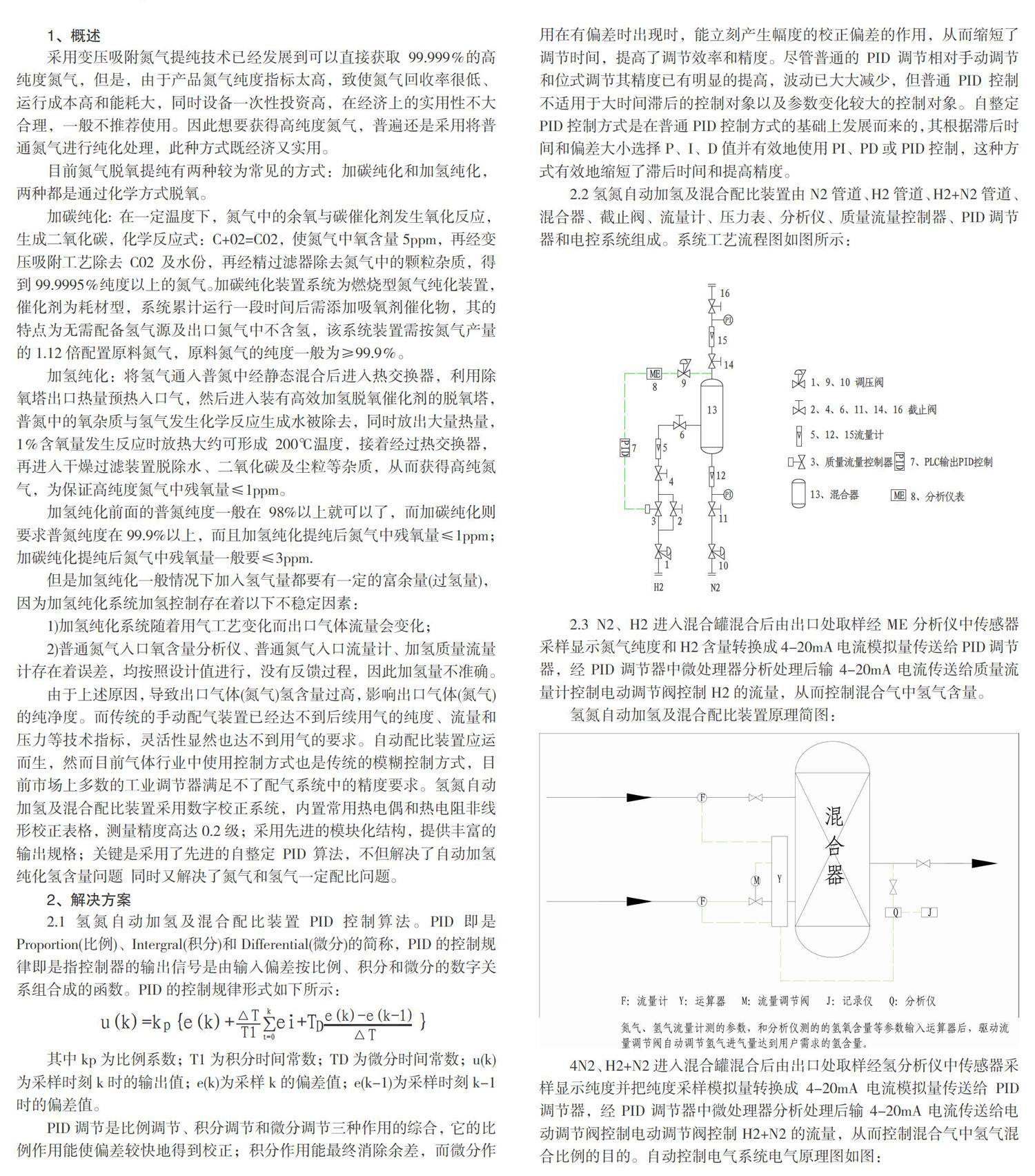

2.2氫氮自動加氫及混合配比裝置由N2管道、H2管道、H2+N2管道、混合器、截止閥、流量計、壓力表、分析儀、質量流量控制器、PID調節器和電控系統組成。系統工藝流程圖如圖所示:

2.3 N2、H2進入混合罐混合后由出口處取樣經ME分析儀中傳感器采樣顯示氮氣純度和H2含量轉換成4-20mA電流模擬量傳送給PID調節器,經PID調節器中微處理器分析處理后輸4-20mA電流傳送給質量流量計控制電動調節閥控制H2的流量,從而控制混合氣中氫氣含量。

氫氮自動加氫及混合配比裝置原理簡圖:

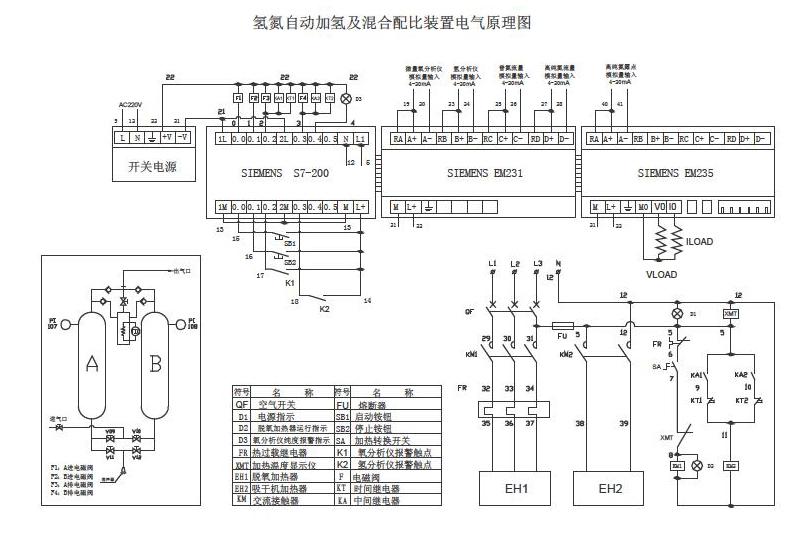

4N2、H2+N2進入混合罐混合后由出口處取樣經氫分析儀中傳感器采樣顯示純度并把純度采樣模擬量轉換成4-20mA電流模擬量傳送給PID調節器,經PID調節器中微處理器分析處理后輸4-20mA電流傳送給電動調節閥控制電動調節閥控制H2+N2的流量,從而控制混合氣中氫氣混合比例的目的。自動控制電氣系統電氣原理圖如圖:

PID設定值為15%,偏差用E來表示,β=1-2%,ε=0.2%;

當純度在a 以下時,即E〈-1時,閥門全開,不需要進行PID控制;

當純度在ab之間時,即-1〈E〈-0.2時,用PD控制,這是因為在一般PID控制中,當閥門有大幅度的改變時,由于此時偏差較大,以及閥門有機械慣性和氫分析儀有采樣滯后性,故在積分項作用下,往往產生較大超調和長時間波動;

當純度在bc之間變化時,即|E|〈0.2時,用PID調節控制;

當純度在ce之間時,閥門開度減小;

當純度在ef之間時,又回到PID調節控制;

當純度在fg之間時,回到PD調節控制。

經過三個整定周期,純度會穩定在15±0.2%。根據實際調試記錄,AI型PID調節器完全能夠滿足系統控制精度控制要求。

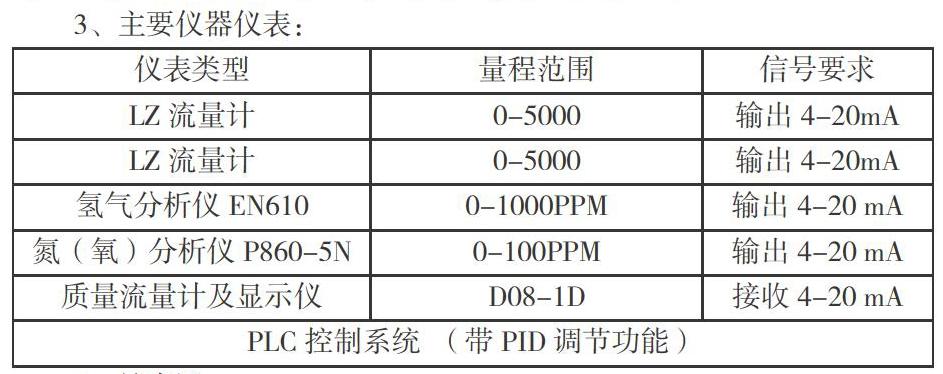

3、主要儀器儀表:

4、結束語

制氮機的氮氣純化裝置主要優點:

1、安全、可靠,常溫條件下產生低壓氮氣,從而規避了由高壓罐以及低溫液氮罐帶來的潛在安全風險,氮氣純化裝置可以連續24小時工作提供源源不斷的氮氣,且無需人值守;緊湊的設計、靈活的配置,純化裝置體積緊湊,節省實驗室空間;可以根據用戶的氣體需求,靈活的配置各模塊組成;維護簡單、快捷,直接從前面板進行維護;能量節約模式,無氮氣需求時自動進入待機模式;經濟效益高,快速收回投資成本,安裝維護簡單。

2、氫氮自動加氫及混合配比裝置兼容熱電偶、熱電阻、線形電壓、線形電流和線形電阻等規格的輸入;測量范圍寬、精度高、溫度漂移小、響應時間短;輸出規格包括了繼電器觸點開關輸出、可控硅無觸點開關輸出,SSR電壓輸出、可控硅觸發輸出和線形電流輸出。儀表硬件采用了先進的模塊化設計,具備5個功能模塊插座:輔助輸入(MIO)、主輸出(OUTP)、報警(ALM)、輔助輸出(AUX)及通訊(COMM)模塊。如果需要報警系統還可選擇一路報警或兩路報警模塊。

氫氮自動加氫及混合配比裝置具有豐富的參數來定義儀表的輸入、輸出、報警、通訊及控制方式。關系到系統正常使用的輸入參數務必提前設置好,輸入規格SN設置為15(4-20mA輸入);輸出規格OPT設置為4(4-20mA線形電流輸出);控制方式設置為1,采用PID調節,允許從面板啟動執行自整定功能。

氫氮自動配比設備安裝就續條件具備后啟動電氣系統電源,先通過調節器手動調節閥門開度大小達到要求配氣的純度,調節器設定值為要求值(比如15%),等純度穩定后從調節器面板上啟動自整定功能,顯示窗口閃動AT字樣即進入自整定功能,PV顯示窗口會出現純度值波動,因為此時儀表執行位式調節,儀表內部微處理器根據位式控制產生振,分析其周期、幅度及波形來自動計算出M5、P、t等控制參數,經2-3次振蕩(大概需要20-30分鐘)后顯示器停止閃動“AT”字樣,自整定結束。此時系統已經處于正常工作的狀態,如果純度有波動可適當手動調節M5、P、t參數。M5是保持參數,與PID調節的積分時間起相同的作用,其值越小,系統積分作用越強;其值越大,積分時間越短;P為速率參數,類似PID調節的比例帶,但變化相反,P值越大,比例、微分作用成正比增強,P值越小,比例、微分作用相應減弱;t為滯后時間,被控系統的滯后效應是影響控制效果的主要原因,系統滯后時間越大,要獲得理想的控制效果就越困難。只要選擇精度高、響應速度快的氫分析儀和電動閥門與之相適應,最后系統工作狀態就很理想。

參考文獻:

1 徐炳輝 主編 中國液壓氣動密封件工業協會氣動專業分會 氣動手冊

2吳中俊 黃永紅 主編 可編程序控制器原理及應用

3 柴瑞娟 陳海霞 主編 PLC編程技術及工程應用