過程分析技術(PAT)在原料藥生產中的應用

劉 偉,何 勇,3*,吳 斌,2,蔣軻磊,2

(1.點睛數(shù)據(jù)科技(杭州)有限責任公司,浙江 杭州 310027;2.浙江大學-點睛數(shù)據(jù) 智能制藥- 在線分析及監(jiān)控技術聯(lián)合實驗室,浙江 杭州 310027;3.Camo Anlytics公司,挪威 奧斯陸)

由于產品的質量與患者的利益息息相關,制藥行業(yè)制造生產的過程需經過嚴格的確認。為保證藥品的安全性和有效性,美國食品藥品監(jiān)督管理局(FDA)、歐洲藥監(jiān)局(EMA)和中國國家藥品監(jiān)督管理局(NMPA)等藥監(jiān)部門通過《藥品生產質量規(guī)范》對藥品生產和質量管理進行嚴格的監(jiān)管,但這也造成了藥品生產企業(yè)在面對一些新技術時躊躇不前的局面。華爾街日報曾評論“制藥行業(yè)在用3西格瑪?shù)墓に嚿a6西格瑪?shù)漠a品”。而其它行業(yè)由于新技術的應用,產品品質和生產效率均得到大幅提升。為改變制藥行業(yè)這一現(xiàn)狀,F(xiàn)DA在2002年發(fā)布了《面向21世紀的基于科學知識和風險管理的良好生產規(guī)范》,并指出制藥行業(yè)可以通過過程分析技術來促進醫(yī)藥制造的現(xiàn)代化[1]。為推動過程分析技術在制藥行業(yè)的應用,F(xiàn)DA、EMA相繼發(fā)布了以近紅外為例的過程分析技術在醫(yī)藥行業(yè)應用的指南[2-3]。過程分析技術在人用藥物注冊技術要求國際協(xié)調會(ICH)的質量指南Q8(R2)中被定義為:一種設計、分析和控制生產的系統(tǒng),該系統(tǒng)通過實時測量原材料、生產中的物料,及工藝流程中的關鍵質量和性能屬性,從而保證最終產品的質量[4]。過程分析技術的應用,將使藥品的實時測試放行成為可能。

目前先進的跨國藥企,如禮來、強生[5]、輝瑞已運用過程分析技術實現(xiàn)了藥品的連續(xù)制造,并獲得了FDA的批文。另外,諾華、葛蘭素史克、龍沙以及國內的天津天士力、華潤江中等藥企也通過過程分析技術實現(xiàn)了產品的中控放行。過程分析技術在醫(yī)藥行業(yè)的應用也受到了國內許多專家和學者的關注[6-7]。原料藥的質量將直接影響制劑的質量,比如原料藥的晶型對制劑的功效,顆粒度分布對溶出的影響[8]。但目前為止國內尚未見在企業(yè)現(xiàn)場通過過程分析技術來提升制劑中活性藥物成分-原料藥質量控制水平的研究報道。

本文所述項目在原料藥生產過程中的重結晶工藝中實施,項目采用近紅外光譜分析技術實時檢測原料藥精制過程中溶解液中的原料藥濃度和水含量(質量分數(shù)),指導補加溶劑(甲醇/水),將原料藥濃度、水含量和甲醇/水比例調至工藝要求內,并實現(xiàn)濃度調節(jié)的中控放行,進入到下一工藝環(huán)節(jié)——降溫結晶。整個過程分析技術項目包括系統(tǒng)軟硬件的3Q確認:安裝確認(IQ)、運行確認(OQ)和性能確認(PQ)。安裝確認主要是確認硬件系統(tǒng)——光譜儀主機、光纖附件、流通池探頭能正常安裝,軟件系統(tǒng)——收集光譜、建模和在線軟件能正常安裝;運行確認和性能確認主要是證明安裝好的光譜儀硬件系統(tǒng)能夠正常運行且光譜儀采集的標準樣品的吸光度、位置、波長重復性等指標能夠滿足藥典要求,軟件系統(tǒng)能夠正常建模并運行在線控制,且滿足權限控制的要求——分級管理。以此證明整個系統(tǒng)能夠用于現(xiàn)場數(shù)據(jù)采集,進而進入到分析方法(模型)的開發(fā)和驗證,最后進行系統(tǒng)的性能確認。采用在線近紅外替代傳統(tǒng)質量控制部門檢測調控結晶前的原料藥濃度、水含量和甲醇/水比例,可以降低偏差發(fā)生的概率,提升工藝控制水平,結合降溫結晶過程可以實現(xiàn)過程分析技術對結晶顆粒度的控制,提升產品的批間一致性。

1 過程分析技術(PAT)

如上文ICH Q8(R2)中給出的定義,過程分析技術專注于工藝理解、過程控制以及基于科學和風險的決策,可以促進對關鍵工藝參數(shù)和關鍵物料屬性的理解,確定這兩者與產品關鍵質量屬性之間的相互作用關系,從而保證最終產品的質量。一個完整的過程分析技術系統(tǒng)通常包含收集光譜的光譜儀、建立模型的多變量數(shù)據(jù)分析、在線顯示和控制系統(tǒng)。

1.1 實驗設計

實驗設計可通過有組織地設計所需要的樣品,以最經濟的方式最大化地獲得樣品信息。常用實驗設計方法包括因子設計、響應面設計、混料設計。本實驗采用混料設計,通過有目的的改變各混合成分的比例,以利用最少的實驗樣品獲得工藝過程最大的變異,節(jié)約建模成本。

1.2 光譜儀

光譜儀是過程分析技術系統(tǒng)的前端,主要負責采集過程數(shù)據(jù)。目前在過程分析技術應用中,光譜儀主要包括近紅外、中紅外、拉曼光譜儀[9-12]。這些光譜儀測量得到的樣品光譜包含物質的分子振動和轉動信息,結合化學計量學模型,可以預測得到物質的理化信息(如濃度)。本實驗采用近紅外光譜儀結合化學計量學模型預測原料藥溶解液中的原料藥濃度和水含量。

1.3 多變量數(shù)據(jù)分析

多變量數(shù)據(jù)分析軟件通過偏最小二乘算法建立光譜儀收集的光譜數(shù)據(jù)與產品關鍵質量屬性之間的數(shù)學模型。建模時,首先找到校正樣品光譜的權函數(shù)(Weight loading),并利用校正樣品光譜矩陣點乘權函數(shù)得到校正樣品的得分(Score),再基于降維后的得分與參考值采用最小二乘進行回歸。得分是校正樣品光譜在權函數(shù)方向上的“投影”,因此偏最小二乘算法也叫“隱結構投影法”[13-14]。

在建模的過程中,采用影響力圖-霍特林T2vs.F殘差(Hottling T2vs.F Residual)來篩選異常樣品(離群樣品)。Hottling T2統(tǒng)計量計算每個樣品光譜提取出來的得分與總體樣品的比值,F(xiàn) Residual統(tǒng)計量計算每個樣品光譜提取后的剩余信息占總體剩余信息的比值,剩余信息由原始光譜減去光譜得分點乘載荷得到還原光譜。在一定的顯著性水平(通常為0.01)下,可以得到這兩個統(tǒng)計量的閾值限。當一個樣品光譜的這兩個統(tǒng)計量都超出限度時,可以判斷為異常值或離群值。

1.4 在線顯示與控制工具

加載有模型的在線顯示軟件從光譜儀實時獲取數(shù)據(jù),對數(shù)據(jù)實時顯示和預測,并將預測結果通過通訊協(xié)議輸出給集散控制系統(tǒng)(DCS)或數(shù)據(jù)采集和監(jiān)視控制系統(tǒng)(SCADA)。控制系統(tǒng)根據(jù)預測結果采用PID(比例、微分和積分)模型進行生產工藝參數(shù)的控制,從而實現(xiàn)整個過程分析技術系統(tǒng)的閉環(huán)控制。

2 過程分析技術(PAT)項目實施過程

2.1 建模樣品參數(shù)范圍確定

圖1 實驗樣品組分濃度分布圖Fig.1 Component concentration distribution diagram of experiment samples

建模樣品均來自車間商業(yè)化生產現(xiàn)場,車間現(xiàn)場的樣品包含預測時所有的變異信息,可提高模型的穩(wěn)健性。采樣時,罐內原料藥溶解液溫度按照生產要求控制在(70±2) ℃。基于原料藥在甲醇/水中溶解度和實際生產的需要,實驗設計應滿足以下條件:原料藥在甲醇/水中溶解度為30%,且投料時水含量最低為6.5%;濃度調節(jié)工藝要求:原料藥含量調至19.5%~22.5%,水含量調至22.5%~24.5%,甲醇/水比例調至28~32∶72~68。在以上條件下,實驗設計確定的樣品各組分分布如圖1所示。由于采用商業(yè)化生產的樣品進行實驗,受每個批次投料的影響,實際生產過程中的樣品濃度分布與實驗設計略有出入。

2.2 光譜儀參數(shù)及軟件信息

采用布魯克傅里葉變換近紅外光譜儀(型號:Matrix-F),波數(shù)范圍:4 000~12 500 cm-1。光源為氣體冷卻的鹵鎢燈,功率為20 W。干涉儀為永久校準的邁克爾遜干涉儀。檢測器采用銦鎵砷檢測器。光譜儀分辨率設置為 8 cm-1,掃描次數(shù)為32,流通池光程為2 mm,32次平均結果得到光譜。

光譜儀控制軟件為OPUS 7.5,建模及優(yōu)化采用 Camo公司的Unscrambler X 10.5,在線顯示采用Unscrambler Process Pulse Ⅱ 5.54。

2.3 樣品光譜及參考值收集

原料藥粗品投入甲醇/水溶劑中,經升溫溶解和活性炭脫色后轉移至結晶罐中,加熱至工藝要求溫度范圍:(70±2)℃。保溫一段時間后,進入濃度調節(jié)工藝。開啟循環(huán)取樣系統(tǒng)(循環(huán)取樣系統(tǒng)安裝有加熱盤管以防止通過流通池的原料藥溶解液結晶附著在流通池內),使罐內的原料藥溶解液通過安裝在循環(huán)取樣系統(tǒng)上的流通池,并通過視盅查看及確認通過流通池的原料藥溶解液無氣泡。開啟近紅外光譜儀,收集流過流通池的原料藥溶解液光譜。收集完樣品光譜后,立即通過循環(huán)取樣系統(tǒng)取出兩個平行樣品,并送至質量控制實驗室采用高效液相色譜法檢測原料藥濃度[13],卡爾費休滴定方法檢測水含量,采用企業(yè)內部標準檢測,取兩次檢測結果平均值作為參考值。

2.4 模型評估

建模采用偏最小二乘回歸算法中的標準算法——非線性迭代偏最小二乘(NIPALS)[14-15]算法,通過校正均方根誤差(RMSEC)、交叉檢驗均方根誤差(RMSECV)和預測均方根誤差(RMSEP)以及對應的決定系數(shù)(R2)來評估模型的性能。分析方法驗證中主要比較預測標準偏差(SEP)和參考方法的實驗室標準誤差(SEL)。

2.5 在線預測及控制

建立好的模型在通過驗證后導入到Unscrambler Process Pulse軟件對實時采集的近紅外光譜進行在線預測和顯示,預測結果通過OPC(OLE for process control)協(xié)議輸送給集散控制系統(tǒng),控制系統(tǒng)根據(jù)預測結果進行補加溶劑的判斷計算,并控制智能閥門和流量計補加溶劑。

3 結果與討論

3.1 光譜波段與預處理

圖2A為流通池探頭采集到的原料藥溶液的原始光譜圖,總共118個。波數(shù)4 400~4 000 cm-1范圍內主要為噪聲。波數(shù)12 500~9 000 cm-1范圍內出現(xiàn)的明顯的基線橫漂現(xiàn)象可采用一階導數(shù)預處理進行消除。在波數(shù)5 090、6 900 cm-1附近主要為水的合頻和一倍頻峰,在這兩個波數(shù)附近,吸光度隨水含量的提升而增加[12]。其他位置為原料藥、甲醇和水吸收的重疊峰。由于水在5 090、6 900 cm-1附近對光的吸收太強,建模時舍去這一部分。綜上,選取6 200~5 600 cm-1段光譜并采用Savitzky-Golay(SG) 算法[16]求一階導數(shù)(平滑點數(shù)為7點,擬合多項式級數(shù)為2)作為建模光譜,預處理后的光譜如圖2B所示。

3.2 校正模型與測試驗證模型

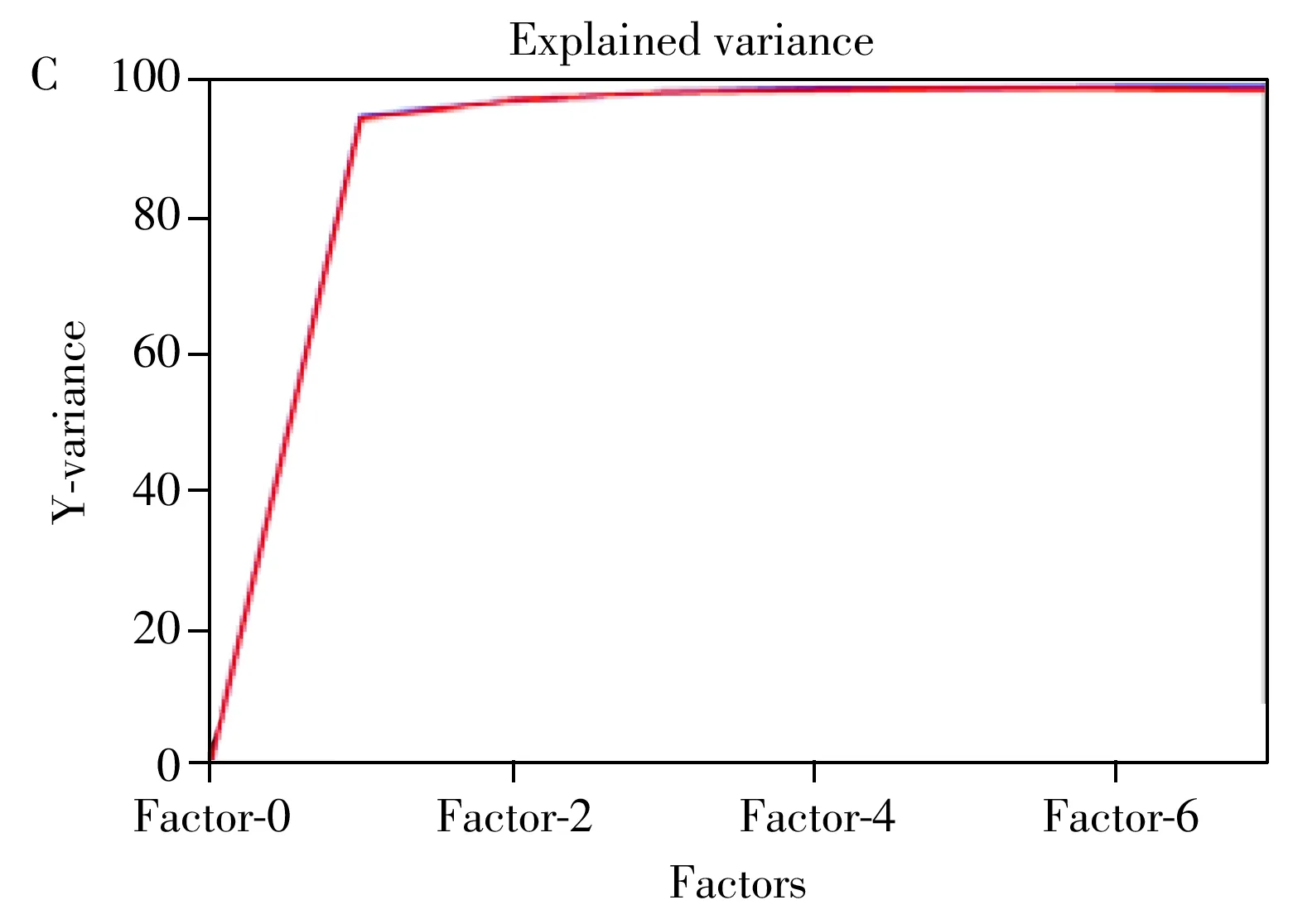

3.2.1 校正集建模結果將118個樣品分為兩個部分:校正集(100)和獨立測試集(18),校正集樣品光譜經過預處理,結合參考值利用偏最小二乘算法建模。建模范圍:原料藥含量 19%~30%,H2O含量 8%~25%。圖3為原料藥的模型結果圖,其中圖3A為得分圖,圖中為99%置信度下的霍特林置信橢圓。圖3B為載荷圖,圖中藍/紅/綠色線分別為第1、2、3載荷。在偏最小二乘算法中,載荷也代表數(shù)據(jù)降維的方向,第1載荷方向上數(shù)據(jù)變異最大,第2次之。載荷是得分空間和光譜空間之間的“橋梁”。圖3C為解釋圖,代表因子個數(shù)(潛變量數(shù))對響應矩陣(向量)的解釋。圖3D為參考值和預測值的對比圖,從圖中可知使用3個因子數(shù)模型的校正性能:RMSEC=0.384,R2=0.982;20折交叉檢驗性能:RMSECV=0.405,R2=0.981;兩者數(shù)據(jù)接近,說明模型穩(wěn)健。水分模型結果:RMSEC=0.481,R2=0.991;20折交叉檢驗性能:RMSECV=0.506,R2=0.982(未給出水分模型結果圖)。

3.2.2 測試集驗證結果模型建立后采用18個獨立樣品測試模型性能,樣品原料藥含量范圍為20%~30%,水為10%~25%。圖4A為原料藥的預測結果:RMSEP=0.270,R2=0.993,預測誤差RMSEP小于校正誤差RMSEC(0.384),說明模型的預測性能良好;圖4B為水的預測結果:RMSEP=0.893,R2=0.967,預測誤差RMSEP大于校正誤差RMSEC(0.481),這是由有1個樣品的預測誤差超出兩倍的模型校正誤差所致。圖5A為樣品的得分分布,其中藍顏色代表校正集樣品得分,紅顏色代表測試集樣品得分,橢圓為99%置信度下的霍特林置信橢圓。圖5B為測試集樣品的影響力圖,其中兩條紅色線分別為99%置信度下霍特林和F殘差統(tǒng)計量閾值線,無測試集樣品落于閾值線外,即無異常值。表1統(tǒng)計了樣品的建模信息和內部驗證信息。

表1 模型參數(shù)及預測結果Table 1 Parameters and prediction result of models

3.3 模型分析方法驗證與系統(tǒng)性能驗證

為保證模型在車間現(xiàn)場使用時的準確性和穩(wěn)健性,需對模型的性能進行分析方法驗證。定量模型驗證內容包括以下5個方面:線性和范圍、準確性、精密度(重復性)、專屬性、穩(wěn)健性[3,17-18]。驗證結果如表2所示。

表2 模型分析方法驗證結果Table 2 Validation results of analytical method for models

模型通過分析方法驗證后,還需采用3個商業(yè)化批次進行系統(tǒng)性能確認,通過后檢測系統(tǒng)方能投入到正式的商業(yè)化運行。篇幅所限,此處不做詳細展開。

3.4 商業(yè)化批次原料藥溶液濃度調節(jié)過程

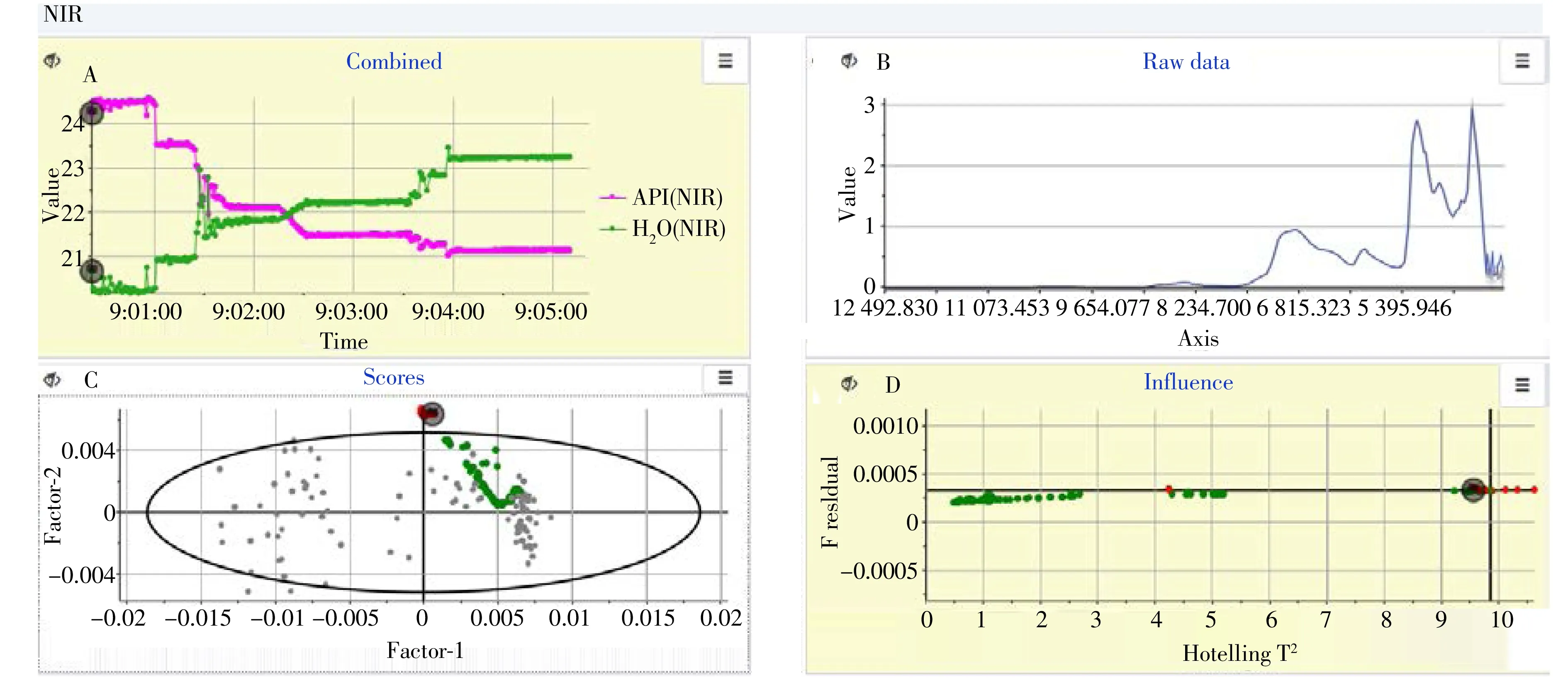

圖6為Unscrambler Process Pulse 導入上文建立的原料藥和水分預測模型后進行一個商業(yè)化批次濃度調節(jié)的實時監(jiān)控結果。如圖6A所示,粉色線為結晶罐內原料藥濃度變化曲線,綠色線為結晶罐內水含量變化曲線。在原料藥濃度調節(jié)過程中,控制系統(tǒng)根據(jù)實時檢測結果逐步向結晶罐內補加溶劑(甲醇/水),原料藥濃度分步從24.6%調節(jié)至目標值21%,水含量則從20.2%逐步升高到23.4%。圖6B為實時樣品溶液的光譜圖。圖6C為預測樣品的得分圖,圖中灰色點代表校正樣品在得分空間中的分布,綠色點代表在線預測的樣品在得分空間中的分布。圖6D為影響力圖,影響力圖的橫坐標為Hottling T2,縱坐標為F Residual,通過影響力圖可以判斷預測的光譜是否屬于異常值。當樣品落于影響力圖的右上角時,即樣品的Hottling T2和F Residual都超出99%置信度下的閾值線,則判斷為異常值。當原料藥濃度和水含量調整至工藝要求范圍內,且光譜的霍特林和F殘差值均落于影響力圖的閾值線內時,可以關閉光譜儀,并將調節(jié)結果打印作為中控放行證據(jù)黏貼在生產批記錄上,結晶工藝進入下一個工藝步驟——降溫結晶。

3.5 實施成效

在本項目模型校正集的RMSEC、RMSECV和測試集的RMSEP非常接近,通過分析方法驗證對模型性能進行了確認;最后通過3個商業(yè)批次確認整個在線監(jiān)控系統(tǒng)能夠滿足預期性能要求,監(jiān)控系統(tǒng)得以進入商業(yè)化運行階段。通過在降溫結晶前的濃度調節(jié)工藝中采用在線近紅外監(jiān)控調節(jié)原料藥濃度、水含量和甲醇/水比例,可將原有通過質量控制部門調節(jié)工藝的時間6~8 h縮短至1 h,減少保溫時間,節(jié)約蒸汽能耗費用,縮短批次時間,提高生產效益(6.67%),每月批次可從30批增加到32批。另外每年可以節(jié)省約30萬檢測費用和約50萬蒸汽費用。因此在線近紅外監(jiān)控原料藥降溫結晶前的濃度調節(jié)工藝不僅可以提升工藝控制水平,保證生產過程中間產品質量的穩(wěn)定性和一致性,還可以為企業(yè)創(chuàng)造巨大的經濟效益。

圖6 一個商業(yè)化批次濃度調節(jié)監(jiān)控過程Fig.6 Monitoring process of concentration adjustment for a commercial batch A.real-time API and H2O predicted values;B.real-time raw NIR spectra;C.real-time scores;D.real-time influence

4 結 論

本文詳細介紹了在良好質量規(guī)范條件下實施過程分析技術項目的完整流程。該項目采用在線近紅外光譜分析技術監(jiān)控原料藥精制環(huán)節(jié)中的濃度調節(jié)過程,并實現(xiàn)了產品的中控放行。本方法也可應用于其它場景,如原料藥生產過程中監(jiān)控危險反應、溶劑回收、干燥水分。在制劑中,過程分析技術可用來監(jiān)控造粒過程、混和均勻度、包衣過程等。另外,在中藥和生物制藥行業(yè),過程分析技術也有廣泛的應用。

采用過程分析技術替代傳統(tǒng)的質量控制實驗室檢測,不僅可以提高生產效率,降低質量控制實驗室檢測費用和檢測過程中產生的廢液,實現(xiàn)綠色生產;還可以提升產品批次間的一致性。目前各國監(jiān)管機構也都鼓勵制藥企業(yè)在生產過程中采用過程分析技術。相信在監(jiān)管部門和藥企的共同努力下,中國會有越來越多的過程分析技術項目應用于生產過程的實時監(jiān)控,并最終實現(xiàn)整個制藥行業(yè)的智能制造和連續(xù)制造。