隔膜增壓裝置冷卻系統強化換熱模擬實驗

楊興林,周穎臻,陳波

(江蘇科技大學 能源與動力學院,江蘇 鎮江 212000)

許多機械設備工作環境溫度高,持續運行使用時間長,需要考慮設備的冷卻問題,冷卻水循環冷卻法具有吸熱能力強,所需管道體積小從而節省設備占用空間的優點,因而在目前設備冷卻系統中應用較為普遍[1-2]。特別是在船舶行業中,船舶需要常年在海上航行,主機設備無法靠地面人員維護的情況下,船舶冷卻水系統成為船舶動力裝置安全可靠運行的重要保障。研究表明,在船舶冷卻水換熱系統中使用脈動流能夠有效降低換熱熱阻,提高換熱效率[3]。目前脈動流強化換熱中應用較多的是有源脈動強化換熱[4-6]。因此,如何在保證使用脈動流強化換熱的前提下減少脈動裝置的能耗成為脈動強化換熱中的研究重點。目前對有源脈動研究中依然存在的問題是使用電動機、往復泵和電磁閥等為使脈動冷卻系統產生脈動流的高功率脈動發生裝置雖然提高了換熱效率,但卻額外消耗過多機械能,整體能效得不償失。為此,開展隔膜增壓裝置設計和制造的相關工作,搭建脈動冷卻系統的實驗臺,進行隔膜增壓裝置對脈動強化換熱的實驗,探討在脈動系統的液壓沖擊下隔膜增壓裝置的增壓效果與脈動頻率的關系以及換熱器的換熱量隨隔膜增壓裝置產生的壓力變化,考慮以增壓裝置提高冷卻系統的換熱效率,減少脈動系統的能耗,節省水泵、鍋爐、電機等輔機設備的日常開支。

1 脈動增壓強化傳熱實驗系統

1.1 實驗設計方案

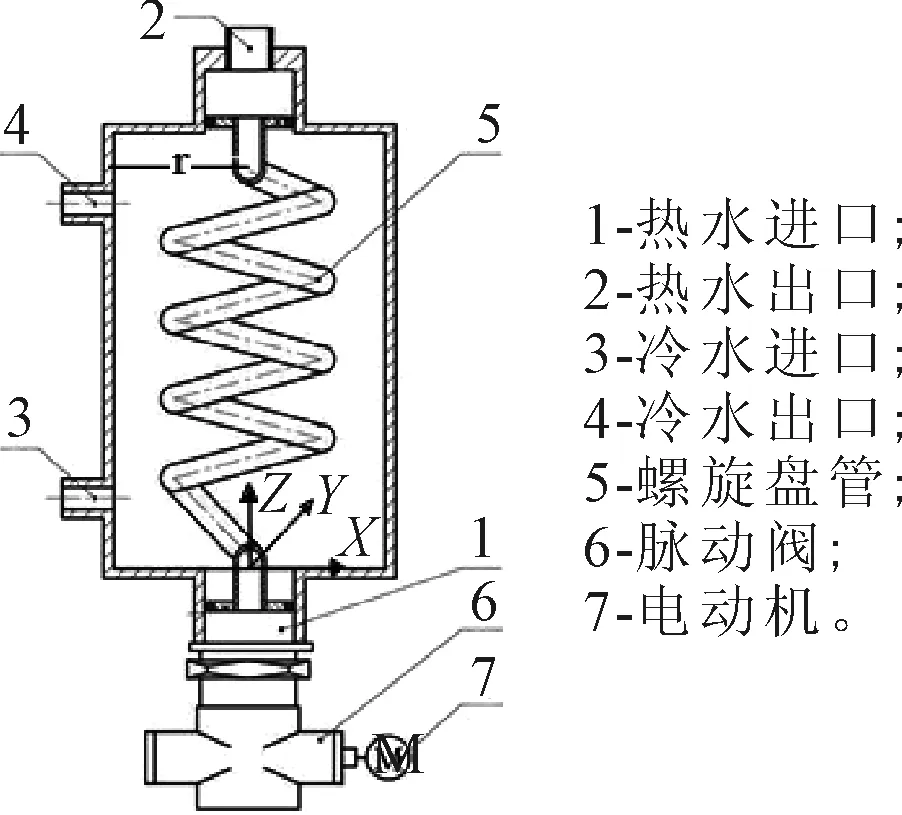

為了研究隔膜增壓裝置對船舶冷卻系統中的脈動強化換熱的影響作用,基于液壓沖擊原理開發基于通過使流體加速噴射原理的隔膜增壓驅動能效裝置,裝置和測量系統組成及原理見圖1。

圖1 船舶柴油機缸套與冷卻水脈動換熱增壓裝置實驗原理

整個實驗系統由2個封閉的循環系統組成。測量系統負責測量實驗系統中的參數變化。當離心水泵運行時,冷卻水在柴油機缸套和換熱器之間循環流動換熱,并且本實驗中所使用的工況參數:流體速度0.5 m/s,吸入壓力60 kPa。在冷卻水循環中通過脈動閥的開閉使流體產生脈動。電動機以1.43 Hz/s的頻率旋轉,通過曲柄機構驅動脈動閥的閥門。脈動閥在打開時液體可以自由地通過,進一步沿著回路通過柴油機缸套在脈動循環系統中循環流動。脈動閥關閉時,管道中運動的流體具有的動能在停止時會轉化為拉伸管壁和壓縮液體的壓力勢能。其中初始時刻的壓力波動最危險,在脈動閥附近管道中的壓力將急劇增加,管道將在彈性變形的極限范圍內膨脹,并且壓縮流體產生的振蕩波將從脈動閥向第一液壓蓄能器和隔膜增壓裝置傳播。當沖擊波到達隔膜增壓裝置的入口時,其壓力大于隔膜增壓裝置的第二出口和管道中連接的第一液壓蓄能器中的壓力。因此,流體產生的沖擊使隔膜增壓裝置內部的彈性膜片發生形變從而改變隔膜增壓裝置上腔體的體積使流體由第二出口經第一單向閥排出至增壓系統的管道中,流體由第一單向閥流出后沿管道流向標準孔板,流體經過標準孔板時的阻力小,壓差大,穩定性好,有平滑的壓差特性。因此,流體在標準孔板的作用下部分壓力勢能轉變為動能,使流體在管道中的速度增加。

1.2 脈動增壓原理

由于增壓系統為閉式系統,在標準孔板后流體速度增加導致管道靜壓減小,導致連接在增壓系統中的第二液壓蓄能器為補償系統壓力而將蓄能器中的流體流向增壓系統,使標準孔板后的管路中的流量增大,當流量增加后的流體經過第二單向閥流向隔膜增壓裝置時,出口流量總是大于進口流量,因此,隔膜增壓裝置膜片受到的沖擊壓力總是大于其對增壓系統作用的壓力,腔體中的彈性膜片受到流體沖擊的作用力返回初始位置時,與原脈動循環系統中脈動閥產生的沖擊壓力相比,彈性膜片返回時產生的壓力將高于脈動循環系統中原沖擊壓力。對于脈動循環系統來說,隔膜增壓裝置彈性膜片壓力作用于脈動流體后使脈動循環系統的壓力增加,并在脈動閥開啟后,系統的壓力勢能轉變為脈動流的動能使脈動速度增加,從而提高脈動循環系統的換熱效率。

1.3 脈動增壓強化傳熱實驗

本實驗中分別對3組不同的脈動頻率下進行分析,對比在脈動頻率相同時有無隔膜增壓裝置對管道脈動壓力的影響,實驗中3組脈動頻率為f1=1.43 Hz,f2=1.70 Hz,f3=2.85 Hz;管路中流量為0.000 182、0.000 22 m3/s。實驗所選柴油機缸套為SD1125系列直噴單缸柴油機缸套。所選離心水泵為德國制造的WILO威樂TOP-S40/10離心水泵。脈動閥選用的是重慶川儀調節閥有限公司生產的VFR凸輪軸閥。第一、第二液壓蓄能器均選用氣體式液壓蓄能器中的隔膜式液壓蓄能器。本實驗中換熱器為自行設計的螺旋盤管式換熱器。

脈動增壓強化傳熱實驗系統末端換熱器見圖2。假設換熱器外表面熱流密度為零,忽略外部環境的對流,輻射對換熱器內部溫度變化的影響。換熱器是外部體積為0.08 m3的圓柱形筒體,內部螺旋盤管直徑為10 mm,管長為2.5 m。實驗過程中通過使用熱電偶溫度傳感器測量換熱器熱水進出口溫度和螺旋盤管外冷水的溫度變化,壓力變送器測量增壓系統和脈動換熱系統中的壓力變化。

圖2 換熱器物理模型示意

2 實驗結果及數據分析

2.1 增壓器壓力變化與脈動頻率f的關系

當換熱系統中流量G1一定時,通過壓力變送器將測得的脈動頻率f1、f2、f3與壓力的實驗數據利用MATLAB軟件擬合后轉換為傅里葉函數曲線后見圖3。

圖3 流量G1下壓差Δp與頻率f的關系

隨著脈動頻率增加,隔膜增壓裝置產生的壓力隨之增加。脈動閥的閥門是由電動機帶動凸輪機構旋轉控制閥門開閉以產生脈動流,隨著電動機旋轉頻率增加使閥門關閉時間減少,根據儒科夫斯基水擊壓強理論可知,閥門關閉引起流速的變化,是由于壓強增量的作用,這個壓強增量就是水擊壓強[7-9]。管道中液壓沖擊的壓力隨著閥門關閉時間的減小而增加,而閥門關閉時間又由電動機頻率控制,因此,增加電動機頻率意味著能使管道產生更高的液壓沖擊。當管道中的閥門瞬間關閉時會使運動的流體產生反向的沖擊波,沖擊波的壓力會使隔膜增壓裝置的彈性膜片產生形變推動隔膜增壓裝置出口處連接的管路中的流體循環,當隔膜增壓裝置系統中的流體流過標準孔板時流速增加,且沖擊壓力越大對流體的加速作用就越大,當加速后的流體返回隔膜增壓裝置時彈性膜片就會以更高的沖擊壓力作用于隔膜增壓裝置進口處連接的管路中的脈動流體,從而使脈動流體的壓力升高。當脈動頻率f3>f2>f1時,隔膜增壓裝置內通過流體加速作用產生的壓差變化便有Δp3>Δp2>Δp1。

2.2 不同頻率下增壓作用對換熱效果的影響

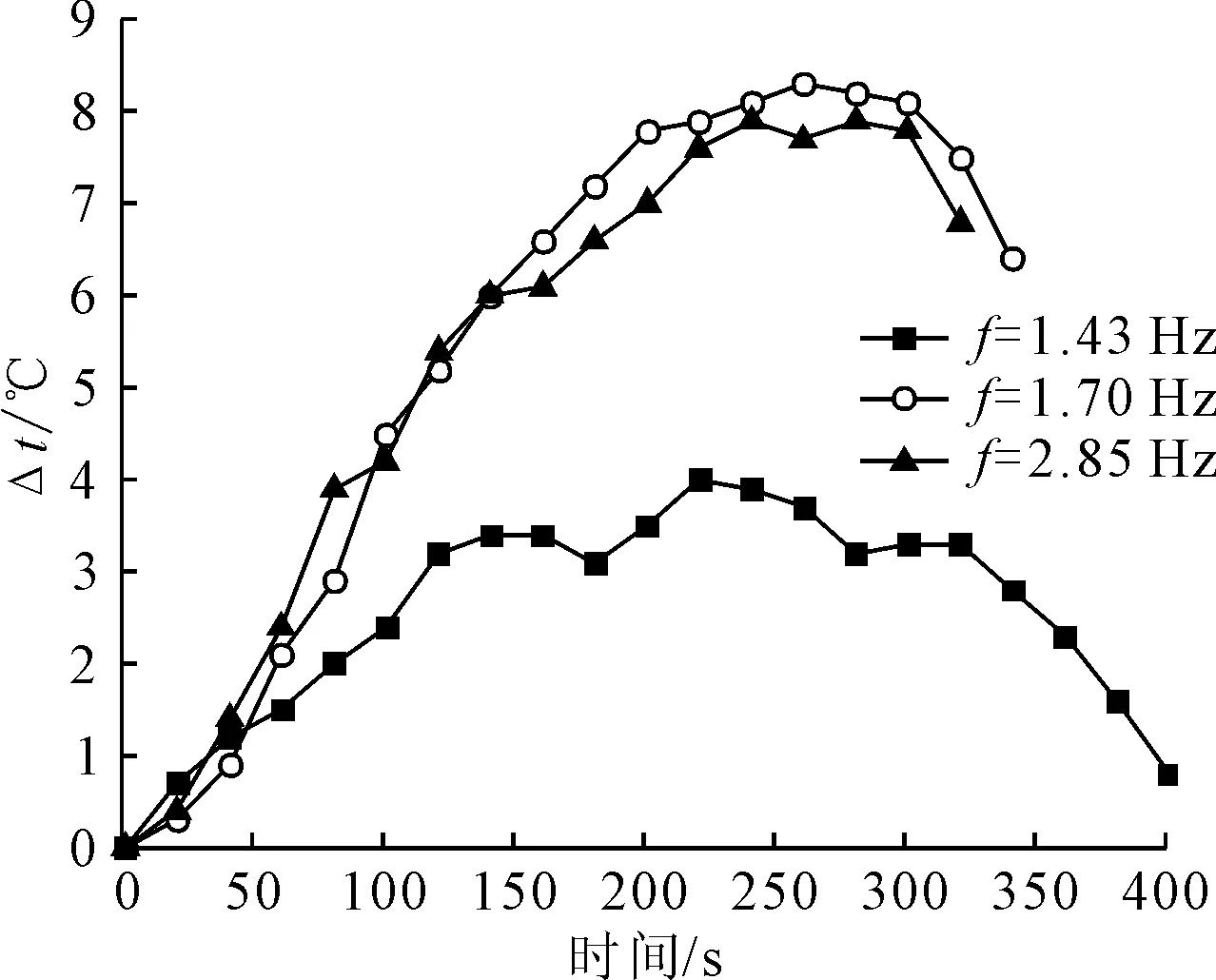

圖4 增壓前后換熱器溫差Δt與時間的關系

圖4顯示了脈動頻率分別為f1、f2、f3時換熱系統在有無隔膜增壓裝置作用下換熱器內冷水的水溫在加熱到相同溫度60 ℃時所需時間內的升高趨勢。在換熱器內部冷水溫度小于熱水進口水溫時換熱過程屬于非穩態導熱。因此,在冷水加熱過程中溫度變化隨熱水脈動頻率和增壓裝置影響而改變。隨著冷水溫度升高趨勢不同,在加熱過程中必然存在差值,由于換熱過程中溫差的改變導致差值不同而出現峰值。3種不同的頻率下,增壓后的系統換熱器內冷水的溫度升高趨勢均大于增壓前的脈動系統中的冷水溫升,且對于增壓后的系統而言,隨著脈動頻率的增加,換熱器冷水到達相同溫度的時長越短,意味著在一定的頻率區間內,脈動換熱系統增壓后的換熱效果隨著脈動頻率的增加而提高。對于換熱器中冷水水溫而言,在相同時間內換熱系統增壓后的冷水水溫的溫度升高量比增壓前最高可達8 ℃。且在圖中可以看出頻率在f1=1.43 Hz和f2=1.70 Hz區間變化時的換熱效果增加最明顯,在f2=1.70 Hz和f3=2.85 Hz區間內雖然換熱器內冷水溫度上升的差值Δt在前期依然有所增加,但換熱效率增量僅略有變化,明顯小于脈動頻率f1到f2時的換熱效率增量。結合文獻[10-12],分析認為,可能在脈動頻率f2時脈動流動已經處于湍流旺盛階段,此時脈動強化換熱效果較為穩定,改變脈動頻率時管道中產生的壓力增加不會對換熱效率引起更大的變化。

2.3 不同流量下增壓作用對系統換熱量的影響

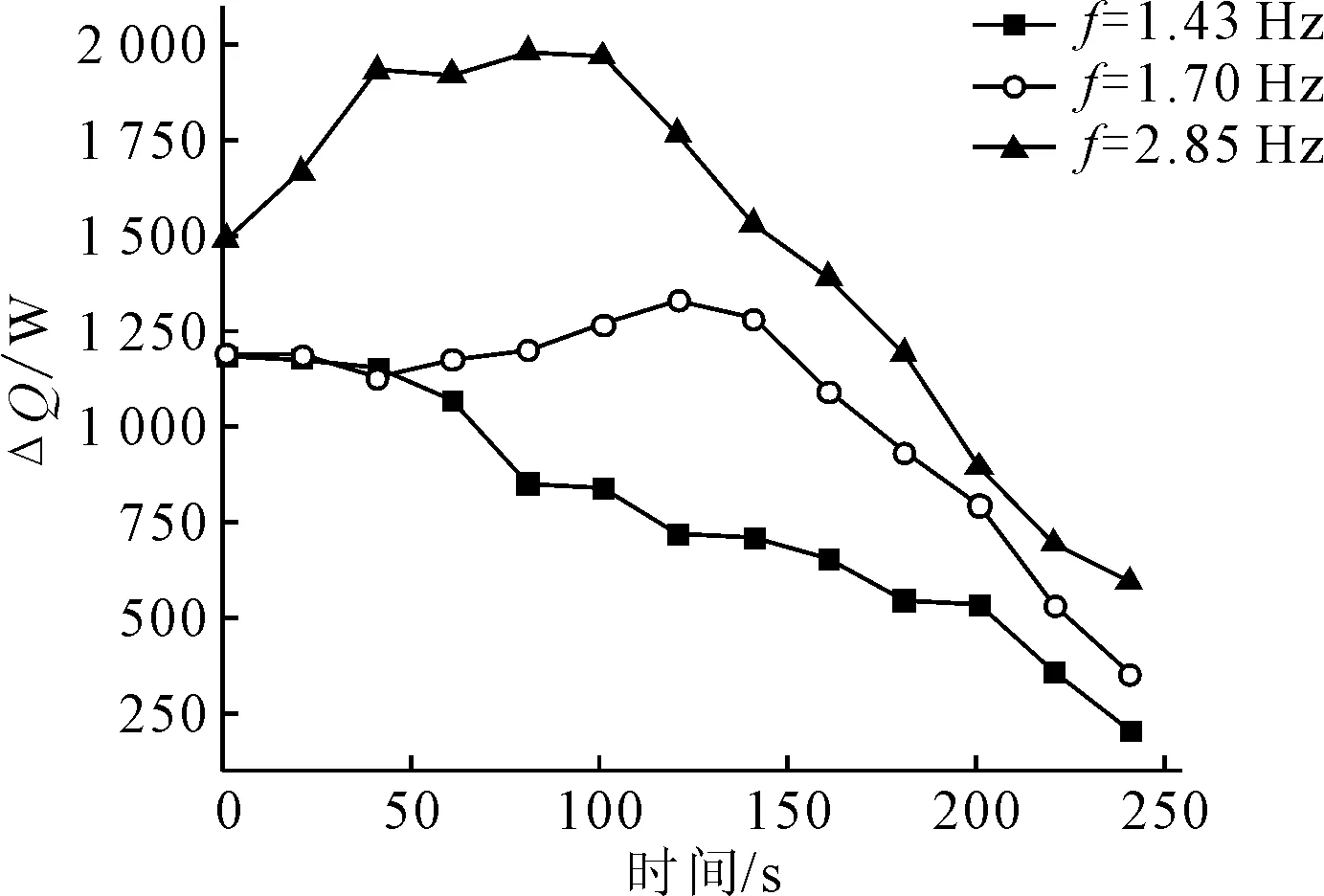

當脈動流換熱系統中循環水泵流量分別為G1=0.000 182 m3/s,G2=0.000 22 m3/s時,換熱器在有無增壓器作用下的換熱量之差ΔQ隨時間的變化關系見圖5、6。

圖5 流量G1時增壓前后熱水換熱量差ΔQ隨時間的變化

圖6 流量G2時增壓前后熱水換熱量差ΔQ隨時間的變化

在循環水泵流量G1下,在不同的脈動頻率下,換熱器中熱水的換熱量在增壓器的作用下均大于增壓前的換熱量。隨著時間增加,換熱量的差值逐漸減小,脈動頻率越大,換熱量差值減少越慢,最終差值趨于穩定。這也符合熱力學中的傅里葉定律[12-13],即初始時刻換熱器中冷水溫度最低,換熱器中螺旋盤管表面單位時間內通過給定截面的熱量,正比例于垂直于該截面方向上的溫度變化率和截面面積。由圖中可以看出,各頻率下的換熱量之差均存在一個最佳時刻使換熱量之差達到最大值。因此,為了達到換熱器中最佳的換熱效果,需保證換熱器中冷水的出口溫度不能超過某一限定值。從整體來看,循環水泵流量G1、G2對換熱器熱水換熱量差值隨時間的變化趨勢的影響比較相似,但數值上流量G2對換熱量差值的影響作用大于流量G1。這表明在特定情況下,為了提高換熱效率可以適當提高脈動換熱系統中循環水泵的功率來增加熱水的流量。

3 結論

1)基于液壓沖擊原理開發的隔膜增壓裝置是可行的,隨著脈動頻率的增加,隔膜增壓系統產生的壓力增加該裝置通過流體自身能量的轉換提高脈動系統換熱效率。

2)隔膜增壓裝置提供的增壓效果對強化脈動流換熱是有利的,增壓器對脈動系統增加的壓力越大,換熱效果越好,在脈動頻率f2=1.70 Hz時脈動系統增壓后強化換熱效率達到最大值。

3)在隔膜增壓裝置工作的同時,提高脈動換熱系統中循環水泵的流量也有一定的強化換熱的作用。