復雜地質條件下巨型水電站巖錨梁開挖施工技術

曾 強,宋 虎,高 海 偉,傅 睿

(中國水利水電第七工程局有限公司,四川 成都 610213)

1 概 述

巖錨梁主要應用于國內外大型水利水電樞紐工程地下廠房中。與其他結構梁相比,巖錨梁能縮窄地下廠房的跨度,減少開挖工程量,降低工程造價,增加洞室的穩定[1]。同時,巖錨梁作為一種特殊的結構形式可以讓吊車或用于施工的臨時橋機先期投入運行,加快廠房下部開挖及混凝土和機組的安裝進度,經濟效益十分顯著。由于其結構的特殊性和重要性,巖錨梁開挖質量要求高,工藝要求嚴格,技術難度大,巖錨梁開挖的成型質量直接影響到后期巖錨梁的運行安全,是巖錨梁成敗與否的第一關鍵要素。復雜地質條件下巖錨梁的開挖難度更大,對技術要求更高。筆者以白鶴灘水電站左岸地下廠房巖錨梁開挖為例,總結了巨型水電站在復雜地質條件下采用的巖錨梁開挖施工技術。

白鶴灘水電站左岸地下廠房最大開挖尺寸為453 m×34 m(31 m)×88.7 m(長×寬×高),巖錨梁以上的開挖寬度為34 m,巖錨梁以下的開挖寬度為31 m。巖錨梁布置在主副廠房洞室上下游兩側、空調機房與副廠房之間(單邊長度為406 m,左廠0+366.4~左廠0-039.6),上拐點高程為604.44 m,下拐點高程為602.3 m,巖臺斜面與鉛垂面的夾角為35°,巖臺開挖寬度為1.5 m。

左岸主廠房巖壁吊車梁巖性為P2β31層角礫熔巖、杏仁狀玄武巖、斜斑玄武巖、隱晶質玄武巖,北端部分為第Ⅲ類柱狀節理玄武巖。地質構造較發育,上游側巖壁梁樁號為左廠0+240~左廠0+270,下游側巖壁梁樁號為左廠0+245~左廠0+275發育斷層f717、長大裂隙T720、T721。其中優勢裂隙共3組:①NW向陡傾角裂隙:N40°~70°W,SW∠80°~85°(與地下廠房軸線夾角為60°~90°);②緩傾角裂隙:N40°~50°E,SE∠15°~20°;③陡傾角裂隙:N10°~40°W,SW(NE)∠60°~80°。裂隙組合易在巖錨梁形成潛在不穩定塊體。裂隙②傾角較緩,走向與廠房軸線夾角較小,延伸范圍較大,與陡傾角裂隙組合影響巖錨梁成型;巖錨梁北段發育層間錯動帶C2及第三類柱狀節理玄武巖,對巖錨梁成型及結構穩定影響較大。鑒于以上所述的地質情況,制定合理的分區分塊非常重要。

2 施工開挖的合理分區與分塊

白鶴灘水電站左岸廠房巖錨梁位于廠房開挖第Ⅲ層,層高11 m。為減小爆破振動對高邊墻圍巖的影響,保證巖錨梁壁的成型質量、改善巖錨梁的受力狀態,同時,綜合考慮下一層開挖鉆機施鉆操作空間問題,將巖錨梁層分為三大區、六小區開挖:中部拉槽區(分兩層開挖,單層高度為5.5 m,寬21 m),保護層區(分三層開挖,寬5 m,分層高度分別為3.4 m、3.8 m、3.8 m),巖臺區(寬1.5 m)。具體分區情況見圖1。中部拉槽區采用ROC-D9液壓鉆鉆豎向孔薄層梯段開挖;保護層和巖臺區采用鋼管樣架導向配合YT-28手風鉆鉆孔,光爆開挖。樣架導向管由內、外導向管組成,分別采用Φ32和Φ48鋼管。

圖1 巖錨梁分層分區示意圖

3 仿真試驗

為保證巖錨梁開挖的成型質量,在廠房巖錨梁開挖前,針對廠房巖錨梁保護層和巖臺開挖在廠房第Ⅱ層中部拉槽區內抽槽形成工作面進行鉆孔布置、裝藥結構等鉆爆參數1∶1仿真試驗[2,3]。通過對巖臺面平整度、光爆孔殘留半孔率、拐角巖體保留的完整性及有無超欠挖等方面進行的綜合分析,結合爆破振動監測與巖體聲波監測成果確定滿足相關技術與質量要求的巖錨梁巖臺及保護層施工的鉆爆參數與施工工藝。由于廠房第Ⅱ層中部拉槽區抽槽形成的工作面距離巖錨梁開挖區較近,地質條件與巖錨梁地質條件較為接近,故爆破試驗成果具有很好的代表性。通過4個部位、33組仿真試驗,根據爆破試驗成果確定的、滿足相關技術與質量要求的巖錨梁開挖施工的鉆爆參數與施工工藝為:

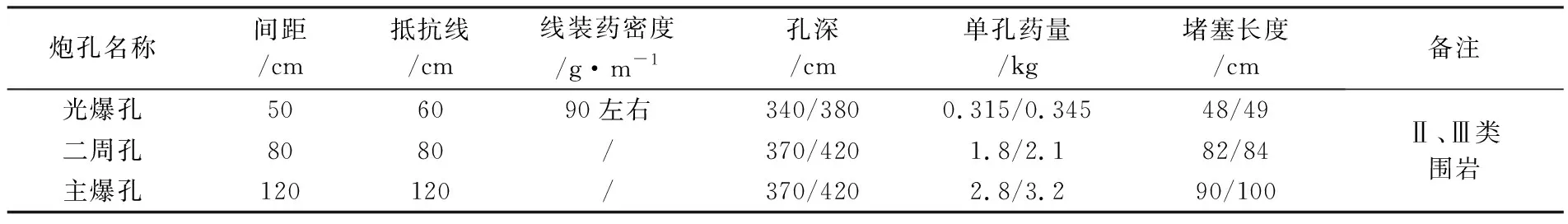

(1)巖錨梁保護層采用豎向光爆,樣架導向配合YT-28手風鉆造孔,孔徑42 mm,巖錨梁保護層鉆爆參數見表1。

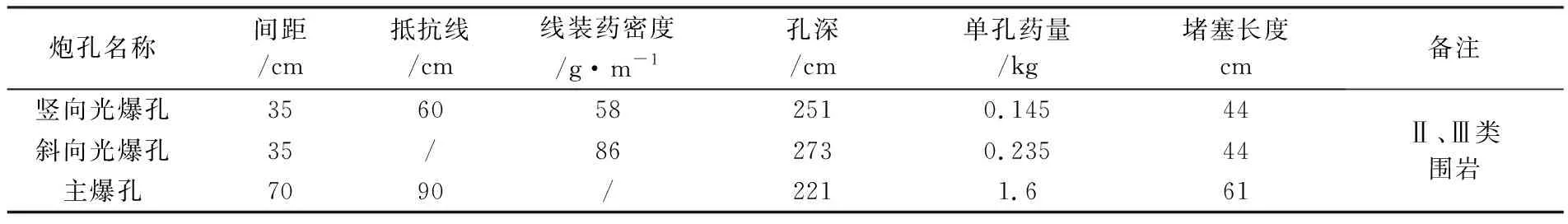

(2)巖錨梁巖臺區的開挖采用“雙導向、密布孔、小藥量光面爆破”,樣架導向配合YT-28手風鉆造孔,孔徑42 mm,巖錨梁巖臺區鉆爆參數見表2。

4 巖錨梁開挖施工技術

4.1 施工程序

巖錨梁層開挖采用的主要施工程序:中部拉槽區施工預裂→中部拉槽Ⅲ1-1區開挖→保護層Ⅲ2-1開挖→Ⅲ3區豎向光爆孔和輔助孔提前造孔(插PVC管進行保護)→中部拉槽Ⅲ1-2區開挖→保護層Ⅲ2-2、Ⅲ2-3區依次開挖→Ⅲ3區巖臺開挖→系統支護。

4.2 施工方法

(1)中部拉槽區開挖。中部拉槽區采用ROC-D9液壓鉆鉆豎向孔薄層梯段開挖。為減少爆破振動對高邊墻圍巖和巖錨梁永久結構面的振動影響,中部拉槽區與兩側保護層之間設置了一排施工預裂孔,預裂孔在中部拉槽梯段爆破時與主爆孔同步爆破,采用延期雷管保證預裂孔先于主爆孔爆破,同時,為控制單次爆破規模和單響藥量,中部拉槽區采取薄層梯段爆破開挖(梯段深度為5.5 m)。

(2)保護層區開挖。巖錨梁保護層采用豎向光爆,爆破孔采用YT-28手風鉆造孔。因巖錨梁地質條件復雜,為減小中部拉槽爆破對巖錨梁永久結構面的振動影響和控制巖錨梁結構面的卸荷松弛變形,將該工程巖錨梁保護層厚度由常規的3 m增加到5 m。為解決保護層開挖后巖臺開挖區垂直光爆孔和主爆孔造孔空間狹小和施工道路布置困難等不利條件,巖錨梁保護層Ⅲ2-1開挖時,同時進行巖臺區垂直孔的造孔施工。為保證巖錨梁保護層的鉆孔質量,嚴格控制超欠挖,巖錨梁保護層Ⅲ2-1區光爆孔和巖臺區垂直孔采用樣架進行導向[4],樣架采用Φ48架管搭設,全站儀測量定位。由于巖臺區巖體內部裂隙發育,為避免提前完成的豎向孔后期出現塌孔現象,巖臺區豎向孔造孔完成后采用Φ32 PVC管(L=3 m)插入爆破孔進行保護,孔口采用棉紗堵塞。中部拉槽Ⅲ1-1區開挖后,上游部分洞段緩傾角裂隙與陡傾節理密集發育,相互切割,下游側除以上節理裂隙外,還有順層裂隙(傾向臨空面)發育,在高地應力作用下,開挖后快速卸荷造成兩側Ⅲ2-1區保護層沿裂隙面發生松弛、坍塌,此時,采用豎直起爆的方式爆破孔不能很好的成孔。對于該部分洞段的開挖,將開挖方式調整為“YT-28手風鉆水平平推+豎直光爆”,豎直光爆孔采用樣架導向造孔。

表1 巖錨梁保護層裝藥參數表

表2 巖錨梁巖臺區裝藥參數表

巖錨梁部位地質條件復雜,處于應力集中區,同時密集發育傾向臨空面的節理裂隙,為防止巖臺區松弛垮塌影響巖錨梁巖臺的成型質量,巖錨梁Ⅲ2-1層開挖結束后,對Ⅲ3區臨時結構面采用8 cm厚鋼纖維混凝土和3排全螺紋纖維增強型樹脂錨桿進行施工期預錨固[5]以減小圍巖松弛變形。針對圍巖特別破碎洞段,對Ⅲ3區采用15 cm厚鋼纖維混凝土和預固結灌漿實施錨固以提高Ⅲ3區巖層的完整性。巖錨梁保護層開挖完成后,立即進行巖錨梁下拐點(高程602.3 m)以下的系統支護,以減小巖錨梁在開挖爆破過程中遭受爆破振動的影響,保證巖錨梁開挖成型的質量[6]。

(3)巖臺區開挖。巖錨梁巖臺區采用“雙導向、密布孔、小藥量光面爆破”,巖臺區爆破孔采用YT-28手風鉆造孔,樣架導向,樣架采用Φ48架管搭設,全站儀測量定位。巖臺區豎直孔在Ⅲ2-1區爆破前造孔完成,斜巖臺光爆孔在巖錨梁下拐點(高程602.3 m)以下系統支護達到設計強度后搭設樣架進行造孔。為保證巖錨梁不出現欠挖,巖臺區豎直光爆孔造孔時上拐點按照向巖壁內側超挖5 cm并向下超挖5 cm進行控制;斜巖臺光爆孔按照向巖壁外側超挖5 cm進行控制[7];同時,為保證巖錨梁開挖的成型質量,巖臺區豎直光爆孔與斜巖臺光爆孔應保持在同一平面上。為保證鉆孔質量,嚴格控制超欠挖,所有巖臺區的爆破孔在樣架導向的基礎上采用定長鉆桿(與孔深相匹配,單獨加工)進行鉆孔。

鉆孔完成后,對于因鉆孔過程控制不到位造成的不合格孔應及時安排補鉆。對于鉆孔孔位偏差大于允許值(2 cm內)的廢孔采用速凝錨固劑在起爆前8 h進行回填封堵并重新造孔;對于孔深超深的孔采用速凝錨固劑回填至設計孔深;對于因塌孔造成孔深不夠的孔應及時進行吹孔。

巖臺區爆破施工嚴格按照爆破試驗確定的參數進行裝藥,裝藥長度根據實際孔深進行調整,光爆孔的裝藥全部綁在竹片上,裝藥時竹片應緊貼保留巖壁布置。為確保爆破網絡的安全,避免出現拒爆現象,起爆網絡采用雙向起爆閉合式起爆網絡。巖臺區開挖成型后,對于巖面局部松動塊體和欠挖部位采用人工清理,對于欠挖部位,嚴禁采用爆破的方式或液壓破碎錘處理。

5 實施效果

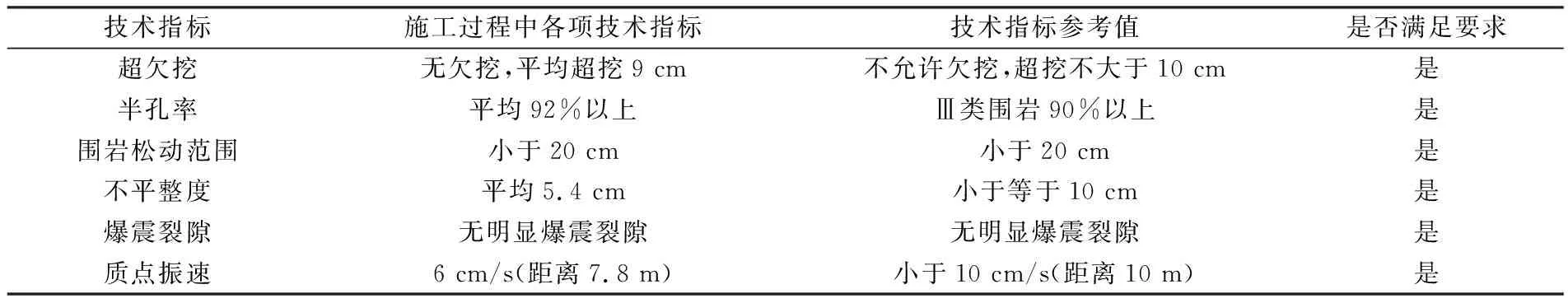

白鶴灘水電站左岸地下廠房巖錨梁于2015年10月1日啟動開挖,2015年12月24日開挖結束,歷時85 d,共完成開挖進尺812 m,月平均進尺為322 m。按期完成了巖錨梁開挖,為后續巖錨梁混凝土澆筑和巖錨梁以下的開挖爭取了時間。巖錨梁采用“雙導向、密布孔、小藥量光面爆破”開挖方法并提前對巖臺區進行了預錨固,各工序施工質量全面受控、工序質量優良,單元驗收合格率達100%,優良率為95.2%。不平整度、半孔率、質點振速等各項技術指標均滿足技術要求,得到了業主、監理的一致好評。白鶴灘水電站左岸地下廠房巖錨梁開挖技術指標見表3。

表3 巖錨梁開挖技術指標表

6 結 語

白鶴灘水電站左岸地下廠房巖錨梁層地質條件復雜,通過爆破試驗確定鉆爆參數及精細化爆破開挖控制,巖錨梁開挖成型效果理想,對其他類似工程施工具有推廣和借鑒作用。

(1)復雜地質條件下巖錨梁采用“雙導向、密布孔、小藥量光面爆破”進行開挖,可以有效保證巖錨梁開挖的成型質量,進度、安全可控。

(2)復雜地質條件下巖錨梁開挖前,在類似地質洞段進行“多參數,多組數對比爆破試驗”,選取合適的施工工藝和爆破裝藥參數是保證巖錨梁成型質量的關鍵。

(3)復雜地質條件下巖錨梁巖臺區內部裂隙發育,為避免巖臺區豎向孔后期造孔過程中出現塌孔現象,采取了巖臺區豎向孔提前施工、孔內插Φ32 PVC管(L=3 m)保護、孔口采用棉紗堵塞的方式施工,實際施工效果顯著。

(4)為保證巖錨梁開挖成型,在巖體破碎段采用預錨固技術可以增加圍巖的穩定性,減小圍巖的松弛變形,保證巖錨梁的開挖成型質量。經現場實際使用證明:①采用全螺紋纖維增強型樹脂錨桿對巖體破碎段進行預錨固,有效遏制了巖臺區圍巖松弛,在巖臺保護層開挖時,大部分(70%以上)樹脂錨桿可以通過爆破直接爆除,剩余部分可以通過人工輕松鋸斷,實施效果良好;②對于圍巖特別破碎的洞段,對巖臺區臨空面采用15 cm厚鋼纖維混凝土和預固結灌漿錨固,對提高巖臺區巖體的完整性具有很好的效果。