雙護盾TBM整體移步式與自行式快速滑行技術

(中國水利水電第四工程局有限公司 盾構工程公司,湖北 武漢 430011)

隧道掘進機(TBM)目前是世界上最先進、機械化程度最高的隧道施工設備,自20 世紀90年代初開始我國引進該項技術以來,經過近30年的發展國產TBM 技術日益成熟。目前被廣泛用于引水隧洞工程、鐵路隧道工程、城市軌道交通、礦山、交通等大型工程。TBM 組裝完成后以及在通過鉆爆法預處理圍巖段,一般均需要滑行一段距離后才能開始掘進施工,合理的方案和充足的準備,是順利滑行的基礎。

1 工程概況

蘭州市水源地建設工程從劉家峽水庫引水,向蘭州市供水。蘭州市水源地建設工程(2 標)TBM 施工總長度12 226m。

其中TBM 進洞5#施工支洞長度3 550m,縱坡-2.36%;TBM 在5#支洞洞口外的TBM工業廣場組裝,步進滑行通過支洞500m 鉆爆施工段后,洞內始發進行支洞掘進至主支洞交叉處轉彎進入主洞,TBM 支洞掘進長度2 977m。

主洞樁號T5+850~T11+221 和T12+717~T15+100,縱坡0.1%,采用TBM掘進,總長7 754m;主洞T11+221~T12+717,總長1 496m,屬不良地質地段,為確保施工安全,利用接觸帶豎井和通氣井,采用鉆爆法提前處理,TBM 滑行通過,滑行過程中全斷面預制管片襯砌。

本工程TBM開挖直徑5.48m,斷面為圓形,預制C50 和C60 混凝土管片襯砌,管片襯砌內徑4.6m,管片厚度30cm,管片外徑5.2m,5+1 片管片組成一環,管片型式為四邊形結構。管片與圍巖之間的空隙,用豆礫石充填并進行回填灌漿。

2 設備情況

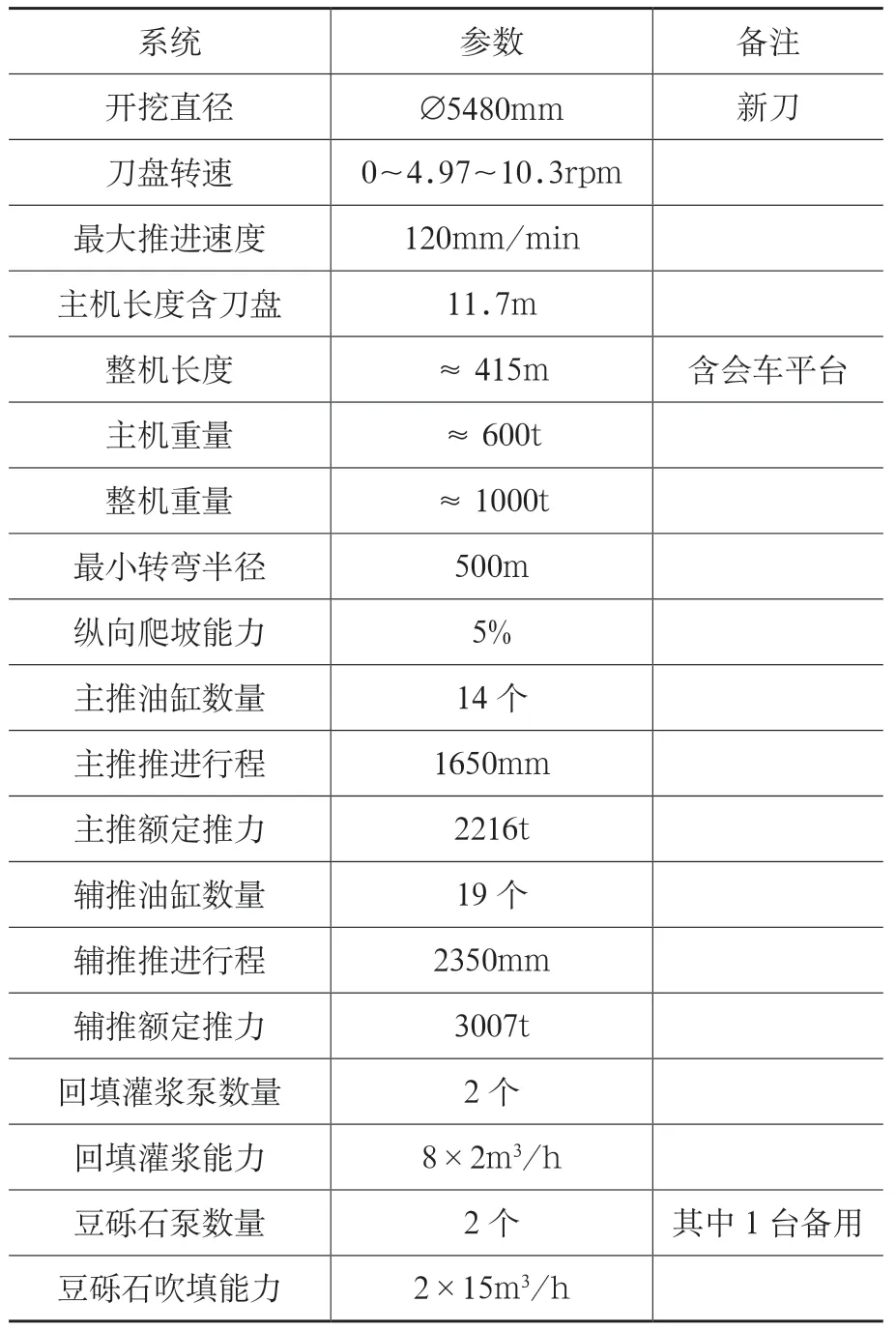

本工程采用首臺國產雙護盾TBM(中鐵裝備241號)進行施工,其與滑行有關的主要參數詳見表1。

3 整體移步式滑行技術

3.1 工藝流程

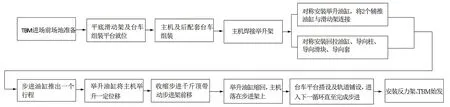

TBM 主機在步進滑行架上進行組裝,在主機滑行的后面布置間距為600mm 的工字鋼軌枕,在工字鋼上面布置間距為900mm 的軌道,在主機進行組裝的同時后配套組裝在已經鋪設好的軌道上同步組裝。采用液壓站帶動布置在步進滑行架上的舉升油缸、焊接在盾體上的舉升架、輔推油缸(2 個作為步進油缸)實現TBM 主機帶動后配套臺車向前步進,隨著臺車的不斷向前移動及時架設臺車鋼平臺及軌道,依次循環向前步進。滑移板的導向采用混凝土底板上預留的導向槽導向。具體施工流程見圖1。

表1 TBM滑行主要參數表

圖1 TBM整體移步式滑行工藝流程圖

3.2 滑行方案

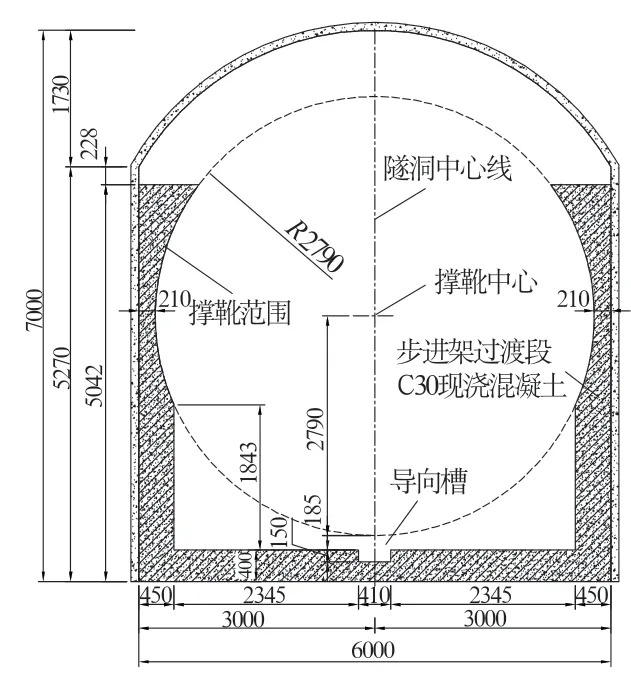

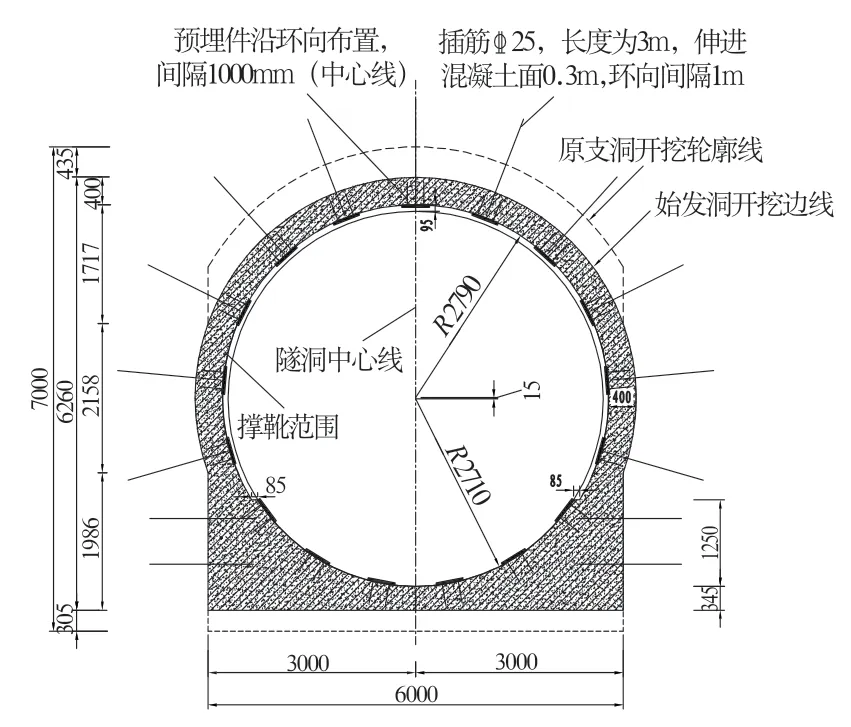

1)場地準備 5#施工支洞鉆爆滑行段分為正常步進段、步進過渡段(15m)和始發段(15m),在TBM 進場前完成支洞鉆爆段正常步進段滑行底板、步進過渡段及始發段襯砌施工,混凝土強度達到要求。具體詳見圖2~圖4。

2)主要工器具及材料準備 ①平底滑動支座、左右支撐座、舉升架加工制作;②舉升油缸8套(規格為:?240mm/?200mm-70mm,最大推力200t);回拉油缸4 套(規格為:?63mm/?45mm-100mm,最大推力100t);③導向柱、導向套、導向滑塊、支撐板加工制作,所有鋼材材質均選用Q345B 材質。

圖2 正常步進段底板澆筑圖

圖3 步進過渡段襯砌圖

圖4 始發洞段襯砌圖

3.3 滑行系統安裝

1)TBM 主機在平底滑動支座組裝完成后,左右支撐座及舉升架就位;根據重心計算,在盾殼兩側下部焊接舉升架,如圖5 所示。

圖5 步進系統安裝示意圖

2)舉升架安裝完成后,對稱安裝舉升油缸、回拉油缸、導向柱、導向套,在盾體外殼焊接防止盾體轉動的限位導向滑塊,防止盾體滑動;同時將2 根步進油缸(輔推油缸)與平底滑動支座上的水平頂碼焊接,完成步進系統安裝。所有焊接焊縫均需滿足規范要求。

3)進行液壓泵站調試工作,準備步進滑行。

3.4 TBM移步滑行

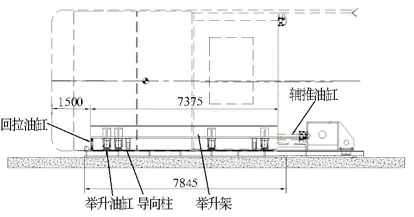

1)利用焊接到平底滑動支座上的2 個步進油缸推動主機前移1.5m(舉升油缸處于收起狀態,回拉油缸將左右支撐座提升脫離地面),帶動后配套臺車、左右支撐座整體向前移動步進。

2)利用舉升油缸抬升盾體3cm,使盾體整體脫離平底滑動支座,收縮2 個步進油缸帶動平底滑動支座向前步進1.5m,達到TBM 整體步進滑行的目的。

3)依次循環“推(平推TBM)-頂(抬升TBM 主機)-拖(拖動平底滑動支座步進)”的操作,直至將TBM整體移步滑行到TBM始發洞。

3.5 后配套臺車滑行

后配套臺車跟隨TBM 主機同時向前移動,在TBM 主機滑行過程中若TBM 步進滑行距離超過12.5m,此時應進行后配套、機車運行鋼軌的延伸。后配套臺車行走平臺如圖6 所示。

4 自行式快速滑行技術

圖6 臺車行走平臺剖面圖(單位:mm)

鉆爆段滑行采用TBM 雙護盾模式弧面自行式滑行技術,即要求先期形成弧形底面,并在底面預埋鋼軌,利用TBM 自身推進系統利用安裝完成的管片和撐靴提供反力實現快速滑行的技術。所以鉆爆段開挖質量、軌道床施工質量、軌道床安裝精度、TBM 雙護盾推進模式、水平運輸系統是快速滑行的關鍵。

4.1 滑行段襯砌及軌道床設計

滑行段襯砌按照噴錨支護后凈內徑(直徑)比TBM 刀盤直徑大100mm,保證TBM 刀盤與噴錨支護之間留50mm 空間;在滑行段噴混凝土等施工完成后,首先采用全站儀進行實地全斷面測量(每5m 一段進行測量);在保證沒有超欠挖的情況下,再利用滑行模擬支架檢查成型的洞室質量能否滿足設計要求,在滑行模擬支架滑行過程中記錄超欠挖部分,對不滿足設計要求的部位及時進行消缺處理,保證TBM 順利滑行通過。

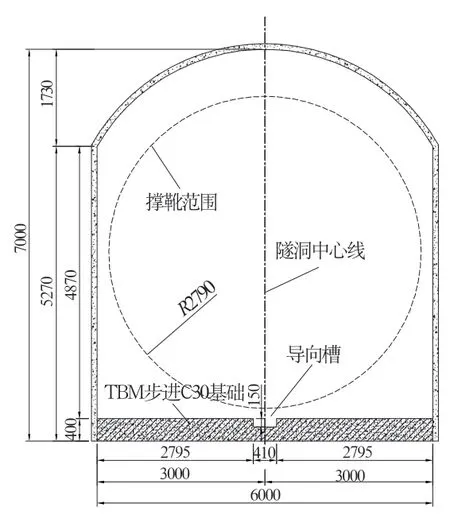

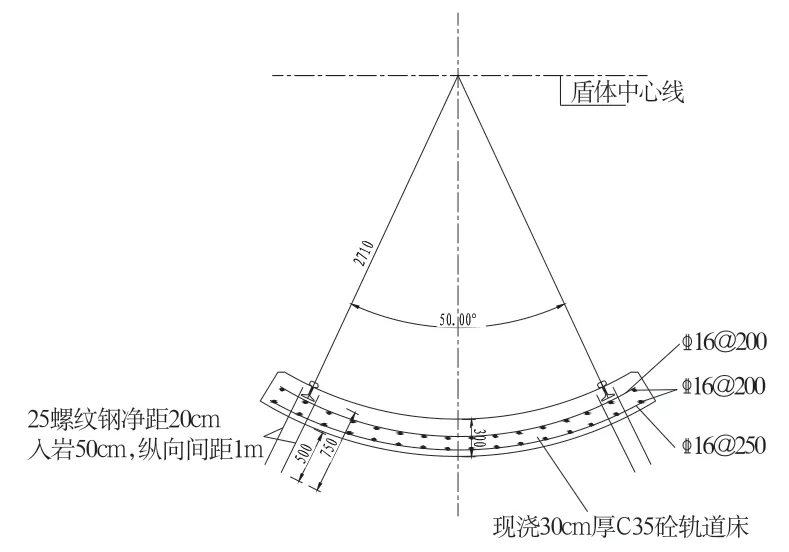

TBM 滑行所需軌道床采用300mm 厚C35 混凝土澆筑,軌道床開挖至刀盤周邊線330mm,軌道床斷面澆筑按照底管片弧長長度澆筑,沿洞軸線通長布置(圖7)。TBM 滑行所需軌道床應在TBM 滑行前,鉆爆開挖、噴錨支護之后完成洞內軌道床混凝土澆筑施工,強度必須達到設計要求。

滑行段上下游與掌子面接觸位置各留0.5m,不安裝鋼軌,作為TBM 過渡至軌道床使用。TBM 首段貫通后,將TBM 刀盤旋轉至合適位置(邊刀、刮刀不在軌道床底部受干擾即可)拆除邊刀、刮刀;為使前盾盾殼平緩滑上軌道床,對過渡區域1m 軌道進行削坡處理(坡度10%,打磨倒角)并一次性將TBM 推上軌道床,推進過程中始終保持姿態抬頭趨勢。在滑行過程中應根據情況對軌道床軌道上涂抹黃油,對不平整的軌道及軌道床進行打磨、鑿平處理。

圖7 軌道床澆筑圖

4.2 TBM設備性能要求

在鉆爆段襯砌斷面尺寸滿足設計要求情況下,TBM 能夠滿足撐靴支撐需要以正常采用雙護盾模式。滑行階段刀盤靜止不轉動,PLC 通過運算貫入度也發生了變動,同時滑行過程中總推力較小,根據實際情況需將推力限制在一定范圍內以避免刀盤在遇到欠挖段或啃軌時總推力會突然增大,導致損傷主軸承的情況。本次滑行將總推力限值14 000kN 調整為3 500kN 保護主軸承。

因鉆爆段施工環境限制、施工進度和地質條件影響,開挖洞涇經常出現大量超挖現象,撐靴無法正常撐到巖面達到一定的壓力(260bar 左右)產生反力,主推油缸無法按正常程序提供推力,不滿足雙護盾掘進模式施工條件;如果采用單護盾模式,就降低了滑行的效率。為此必須依據撐靴的行程和壓力的變化關系,修改撐靴程序邏輯關系改變工作狀況滿足條件,才能實現雙護盾掘進模式,即在無撐靴提供反力的情況下,需充分利用主推油缸推力與主機和軌道摩擦力的關系以及輔推對支撐盾和尾盾的支撐反力,實現雙護盾模式滑行。經計算刀盤、前盾、內外支撐盾總重約213t,綜合考慮各種不利因素摩擦系數取0.25,則盾體與鋼軌形成的摩擦力為53.25t,能夠滿足雙護盾啟用條件。但必須保證在拼裝管片過程中及時回伸已拼完管片的油缸,為支撐盾和盾尾提供反力。

4.3 其他輔助系統

在TBM 自行式滑行過程中,豆礫石、注漿等系統的完好率,水平運輸系統的供應能力,各種易損備品備件的儲備,滑行過程中可能出現突發情況的應急處置能力等都將是制約快速滑行的關鍵。在滑行前必須根據實際情況進行充分的籌劃,為實現快速滑行提供便利條件。

5 結語

TBM 整體移步式滑行技術充分利用了作用力與反作用力以及摩擦力的關系,省卻了傳統滾桿、滾輪及卷揚機循環安拆時間及人員、材料投入,并且實現了TBM 主機與后配套的整體連貫滑行,大大縮短施工工期及施工成本,節約了洞內空間,實現了11 個工作日滑行610m 的成績。

TBM 自行式滑行技術經過對弧面軌道床的設計研究、設備電氣液壓系統邏輯關系的研究以及滑行前的超前籌劃,實現了雙護盾TBM 在鉆爆段自行式快速滑行,歷經45 個工作日完成了近1.5km 滑行任務,同時創造了單日滑行55.5m 的滑行記錄

雙護盾TBM 整體移步式及自行式快速滑行技術在蘭州市水源地項目第2 標段得到了成功應用,整個施工工藝簡單可行、經濟有效,為同類工程施工提供了寶貴的借鑒經驗。