三維圖像識別成形技術在輥壓機輥面監測上的應用

黃賀

輥壓機是基于料床粉碎原理而開發的一種高效、節能的粉碎設備,目前已廣泛應用于各類粉磨系統。相比于其他粉磨系統,輥壓機粉磨系統具有明顯的優勢,一方面可降低系統整體電耗,另一方面可提高系統產量。輥壓機輥面作為輥壓機中最重要的部件之一,在運行中不可避免會產生磨損,其磨損情況將直接影響粉磨系統的穩定性和運轉率,因此,需經常對輥面進行檢查和維護。但在實際生產中,輥面的維護和保養往往是在輥壓機系統出現異常后才進行,此時,輥面的磨損可能已經較為嚴重,導致維護成本和周期較長,另一方面,輥面磨損可能造成輥壓機系統的非計劃停機,最終給企業帶來較大損失。

目前對輥面的監測手段主要依賴于人工開箱檢查,耗時費力。部分企業通過分析輥軸軸承、輥縫波動或產量波動值等來間接觀察輥面狀況,但由于組件較多,干擾較大,很難得到準確的結果。我們設計研發了一套輥壓機輥面的三維圖像掃描系統,實現了對輥壓機輥面的在線監測。該系統利用基于線結構光的主動三維圖像識別成形技術生成輥面圖像以及位置信息,通過對圖像和數據做進一步分析研究,得到輥面的運行狀況、磨損程度等信息,并能及時檢查磨損區域、統計磨損量、檢查異常情況并上傳,從而實現輥壓機粉磨系統有計劃的停機維護,避免輥壓機輥面更大范圍或更嚴重的磨損產生,延長輥壓機使用壽命。

1 三維圖像識別成形技術研究

三維圖像識別成形技術在近年來得到了快速發展,按照識別對象的照明條件不同,識別技術可分為被動和主動兩大類。被動識別技術,如雙目立體圖像識別技術,是依靠待識別物體周圍的光照條件實現照明。主動識別技術,如結構光圖像識別技術,是使用專門的光

源裝置來提供待識別物體周圍的照明。由于輥壓機輥面處于密閉的環境中,難以提供被動照明條件,我們選用了基于線結構光的主動識別系統。此系統原理簡單,精度較高,使用單色性好的激光,很少受物體表面紋理的影響,相對較穩定。

結構光測量系統主要由結構光光學投射器、相機、計算機組成,如圖1a所示。光學投射器將結構光投射到待識別物體表面,在物體表面形成由待識別物體表面形狀所調制的光條三維圖像,如圖1b所示。該圖像由位于另一側的相機拍攝采集,從而得到光條二維畸變圖像,光條的畸變程度取決于光學投射器與相機之間的相對位置和物體表面的輪廓。將待測物體旋轉一周后,可獲得整個物體表面的圖像。一旦光學投射器和相機位置確定后,計算機通過對拍攝圖像進行解算,則可重現物體表面形狀,生成三維圖像,具體解算過程不再贅述。

圖2a為在此技術上開發的三維圖像掃描設備圖,對此設備的測量誤差實驗測試圖如圖2b所示。通過對齒狀面測試樣塊進行測量,最終得到齒狀面的測量坐標信息,與樣塊的實際坐標值進行對比,結果顯示設備的測量誤差在1mm內,測量結果對比情況如圖3所示。除了能滿足一般輥壓機輥面測量要求外,其他如具有硬質點的堆焊輥面以及具有柱釘的柱釘輥面(直徑尺寸一般在10~20mm范圍)的測量也能完全滿足要求。

圖1 結構光測量系統

圖2 三維圖像掃描設備及實驗測試圖

圖3 測試樣塊掃描結果對比

2 三維成像技術研究

基于上述的三維圖像掃描設備,我們開發了一套輥壓機輥面三維圖像掃描系統,此系統包含掃描頭、線性移動模組、控制器等,如圖4所示。其中,掃描頭集成了三維圖像掃描設備和防塵罩等。線性移動模組由絲桿導軌驅動,實現掃描頭沿輥子軸向移動。由于輥壓機輥面處于密封的環境中,空間受限,導致掃描頭不能固定著將輥面全部掃描,一般需沿輥子軸向移動2~4次才能完成整個輥面的掃描。控制器實現對掃描頭拍攝啟停、線性模組移動以及最終的數據上傳等控制。輥壓機工作時,會有較多粉塵和顆粒沖擊,為保障掃描系統正常工作,在輥壓機開機后,掃描系統會控制粉磨系統先不帶料運行,待掃描工作完成后,再恢復正常工作。整個掃描過程大約5min左右,對粉磨系統的影響極小。

圖4 設備原理圖

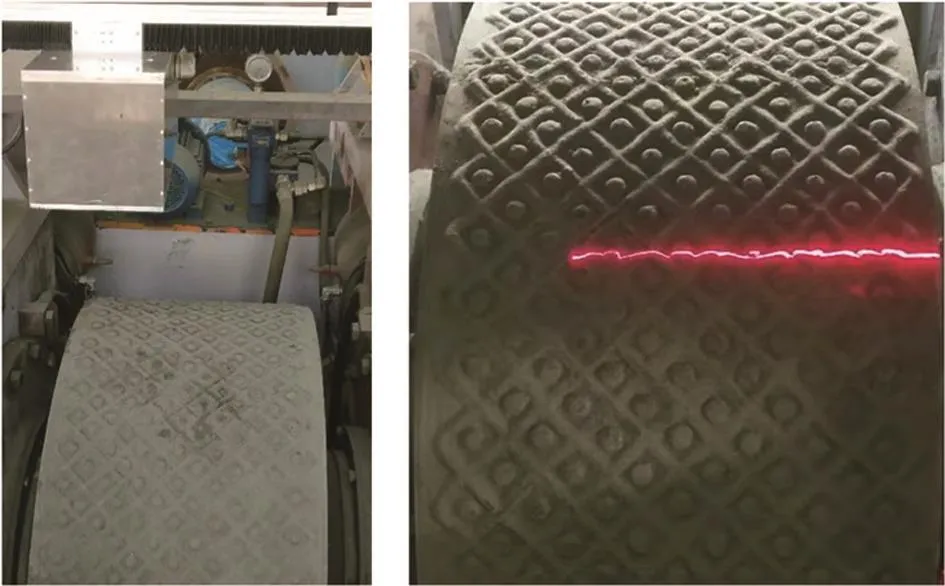

圖5 為對輥壓機堆焊輥面進行的實驗測試,最終得到的輥面三維圖形如圖6所示。通過整體以及局部放大三維圖可見,三維圖像生成結果具有較高的還原度,堆焊輥面的菱形花紋、硬質點顯示清晰,輥面磨損情況一目了然。通過對成像結果進行進一步的數據分析,可以得到磨損量、磨損區域大小等信息。

圖5 輥壓機堆焊輥面掃描

圖6 輥面三維圖

3 結語

我們通過研究三維圖像識別成形技術,開發了一套用于輥壓機輥面分析的三維圖像掃描系統,并分析了其測量誤差。經實驗驗證,利用此系統可獲取輥面的三維圖像等信息,可較為直觀地觀察輥面的狀況,實現對輥面的監測,提升粉磨系統的智能化水平,具有較廣泛的應用前景。